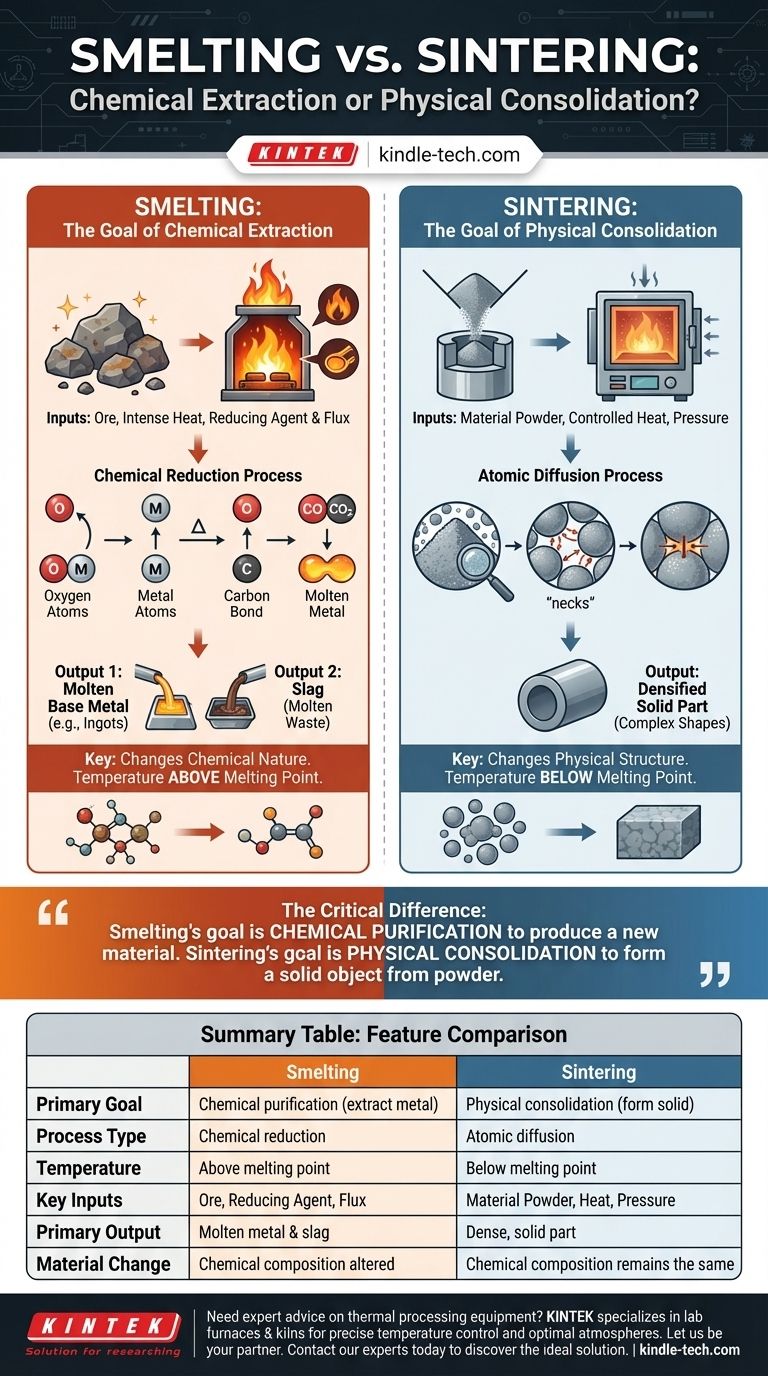

In der Materialwissenschaft ist das Schmelzen ein chemischer Prozess, der verwendet wird, um ein reines Metall aus seinem rohen, unreinen Erz zu gewinnen, während das Sintern ein physikalischer Prozess ist, der verwendet wird, um Partikel ohne Schmelzen zu einem festen Körper zu verbinden. Das Schmelzen verändert die chemische Natur einer Substanz grundlegend durch Reduktionsreaktionen bei hohen Temperaturen. Das Sintern hingegen verändert die physikalische Struktur eines Materials und erhöht dessen Dichte und Festigkeit, indem es seine Partikel miteinander verschmilzt.

Der entscheidende Unterschied liegt im Ziel und in der Transformation. Das Ziel des Schmelzens ist die chemische Reinigung, um aus einem alten Material (Erz) ein neues Material (reines Metall) herzustellen. Das Ziel des Sinterns ist die physikalische Konsolidierung, um aus einem Pulver einen festen Körper zu formen, ohne dessen chemische Grundidentität zu verändern.

Was ist Schmelzen? Das Ziel der chemischen Extraktion

Das Schmelzen ist eine der ältesten metallurgischen Techniken der Menschheit, die zur Gewinnung von Grundmetallen wie Eisen, Kupfer und Zinn aus ihren natürlich vorkommenden Erzen verwendet wird. Der Prozess ist durch chemische Veränderung definiert.

Ein Prozess der chemischen Reduktion

Der Hauptzweck des Schmelzens besteht darin, ein Erz zu „reduzieren“. In der Chemie ist die Reduktion der Prozess der Entfernung von Sauerstoff oder anderen Nichtmetallelementen, um das reine Metall zu isolieren.

Dies wird erreicht, indem das Erz in Gegenwart eines Reduktionsmittels, wie Kohlenstoff (in Form von Koks) oder Kohlenmonoxid, auf eine extreme Temperatur erhitzt wird. Das Reduktionsmittel verbindet sich chemisch mit den unerwünschten Elementen und setzt das Metall frei.

Die wichtigsten Einsatzstoffe: Erz, Hitze und ein Flussmittel

Ein Schmelzprozess erfordert drei Dinge:

- Metall-Erz: Das rohe, unreine Mineral (z. B. Eisenoxid).

- Extreme Hitze: Temperaturen, die hoch genug sind, um das Metall zu schmelzen und die chemische Reaktion voranzutreiben.

- Ein Reduktionsmittel & Flussmittel: Eine Chemikalie wie Koks, um Sauerstoff aus dem Erz zu entfernen, und ein Flussmittel (wie Kalkstein), um sich mit anderen Verunreinigungen zu binden.

Das Ergebnis: Geschmolzenes Metall und Schlacke

Das Ergebnis des Schmelzens ist zweifach. Erstens erhält man das gewünschte geschmolzene Basismetall, das zu Formen wie Barren gegossen werden kann. Zweitens verbinden sich das Flussmittel und andere nichtmetallische Verunreinigungen zu einem geschmolzenen Abfallprodukt, der sogenannten Schlacke, die leichter ist und auf dem Metall schwimmt, um leicht entfernt zu werden.

Was ist Sintern? Das Ziel der physikalischen Konsolidierung

Das Sintern ist ein modernerer und präziserer thermischer Prozess, der in der Pulvermetallurgie, der Keramikherstellung und sogar im 3D-Druck eingesetzt wird. Sein Ziel ist es, dichte, feste Teile aus Pulvern herzustellen.

Ein Prozess der Atomdiffusion

Beim Sintern wird ein verdichtetes Pulver auf eine hohe Temperatur erhitzt, die unterhalb seines Schmelzpunktes liegt.

Anstatt zu verflüssigen, verleiht die Hitze den Atomen an den Kontaktstellen zwischen den Partikeln genügend Energie, um über die Partikelgrenzen zu wandern oder zu diffundieren. Diese atomare Bewegung füllt die Lücken und erzeugt starke, feste Bindungen, wodurch die einzelnen Partikel zu einem einzigen, dichten Stück verschmelzen.

Die wichtigsten Einsatzstoffe: Pulver, Hitze und Druck

Das Sintern stützt sich auf einen anderen Satz von Einsatzstoffen:

- Materialpulver: Ein feines Pulver aus einem Metall, einer Legierung oder einer Keramik.

- Kontrollierte Hitze: Eine bestimmte Temperatur, die für eine festgelegte Zeit gehalten wird, immer unterhalb des Schmelzpunktes.

- Druck: Oft wird vor oder während des Erhitzens Druck ausgeübt, um die Partikel in engen Kontakt zu zwingen, was die Diffusion beschleunigt.

Das Ergebnis: Ein verdichtetes festes Teil

Das Endergebnis des Sinterns ist ein fester Gegenstand, der die chemische Zusammensetzung des Ausgangspulvers beibehält, aber zu einer dichten, festen und zusammenhängenden Masse geworden ist. Der Prozess ist unerlässlich für die Herstellung von Komponenten aus Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder fortschrittlichen Keramiken.

Die Abwägungen verstehen

Die Wahl zwischen diesen Prozessen ist keine Frage der Präferenz; sie lösen völlig unterschiedliche technische Probleme.

Schmelzen: Reinheit aus Rohmaterialien

Das Schmelzen ist der wesentliche erste Schritt in der Metalllieferkette. Es ist die einzig praktikable Methode, um große Mengen eines Basismetalls wie Eisen oder Aluminium aus der Erdkruste zu gewinnen. Sein Zweck ist ausschließlich die Extraktion und Reinigung.

Sintern: Komplexe Formen aus gereinigten Pulvern

Das Sintern ist ein Fertigungs- oder Veredelungsschritt, der dann angewendet wird, nachdem bereits ein reines Material hergestellt wurde. Es eignet sich hervorragend zur Formgebung komplizierter Gestalten, die durch Gießen oder Zerspanen schwer oder unmöglich zu erreichen wären. Sein Zweck ist die Formgebung und Verdichtung.

Die Rolle der Atmosphäre

Auch die Umgebung für jeden Prozess ist entscheidend. Beim Schmelzen entstehen oft eigene reaktive Gase. Das Sintern erfordert jedoch häufig eine sorgfältig kontrollierte Atmosphäre (wie Wasserstoff oder Stickstoff), um Oxidation zu verhindern und sicherzustellen, dass das Endteil die volle Dichte und die gewünschten Eigenschaften erreicht, insbesondere bei reaktiven Metallen, Nitriden und Karbiden.

Die richtige Wahl für Ihr Ziel treffen

Um die beiden zu unterscheiden, fragen Sie immer, was das Hauptziel des Prozesses ist.

- Wenn der Schwerpunkt auf der Gewinnung eines Basismetalls aus seinem Rohmaterial liegt: Sie haben es mit Schmelzen zu tun, einem Prozess der chemischen Reinigung.

- Wenn der Schwerpunkt auf der Herstellung eines festen Teils aus einem gereinigten Pulver liegt: Sie haben es mit Sintern zu tun, einem Prozess der physikalischen Bindung.

- Wenn der Prozess das Schmelzen und die Erzeugung eines Abfallprodukts (Schlacke) beinhaltet: Es handelt sich mit ziemlicher Sicherheit um Schmelzen.

- Wenn der Prozess das Schmelzen absichtlich vermeidet, um Partikel miteinander zu verschmelzen: Es handelt sich definitiv um Sintern.

Letztendlich verändert das Schmelzen die grundlegende Chemie eines Materials, während das Sintern nur seine physikalische Form verändert.

Zusammenfassungstabelle:

| Merkmal | Schmelzen | Sintern |

|---|---|---|

| Hauptziel | Chemische Reinigung (Metall aus Erz gewinnen) | Physikalische Konsolidierung (Festkörper aus Pulver formen) |

| Prozesstyp | Chemische Reduktion | Atomdiffusion |

| Temperatur | Über dem Schmelzpunkt des Metalls | Unter dem Schmelzpunkt des Materials |

| Wesentliche Einsatzstoffe | Erz, Reduktionsmittel (z. B. Koks), Flussmittel | Materialpulver, kontrollierte Hitze, Druck |

| Hauptergebnis | Geschmolzenes Basismetall und Schlacke (Abfall) | Dichtes, festes Teil |

| Materialveränderung | Die chemische Zusammensetzung wird verändert | Die chemische Zusammensetzung bleibt gleich |

Benötigen Sie eine Fachberatung zu Anlagen für thermische Prozesse?

Ob Ihr Projekt hochtemperaturchemische Reaktionen wie das Schmelzen oder die präzise Pulververdichtung durch Sintern beinhaltet, die richtige Ausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf die Bereitstellung robuster und zuverlässiger Laboröfen, Brennöfen und Verbrauchsmaterialien, die für anspruchsvolle thermische Prozesse entwickelt wurden. Unsere Expertise hilft Laboren und Herstellern, eine präzise Temperaturkontrolle, optimale Atmosphären und konsistente Ergebnisse zu erzielen.

Lassen Sie KINTEK Ihr Partner für thermische Prozesse sein. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die ideale Lösung für Ihre Anforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Warum eine Kohlenstoffbeschichtung für REM? Erhalten Sie eine genaue Elementanalyse mit Kohlenstoffbeschichtung

- Warum wird KBr als Referenzstandard in der FTIR verwendet? Erschließen Sie klare, genaue Festprobenanalysen

- Wie hoch ist die Drehzahl eines Rotavapors? Optimieren Sie die Verdampfung mit der richtigen Drehzahl (RPM) für Ihr Lösungsmittel

- Wie misst man optische Eigenschaften von Dünnschichten? Spektroskopische Ellipsometrie für präzise Ergebnisse meistern

- Was sind die Auswirkungen der Wärmebehandlung und der Temperatur auf die Eigenschaften von Metallen? Beherrschen Sie Härte, Zähigkeit und mehr

- Wie hoch ist die Ausbeute an Pyrolyseöl? Gestalten Sie Ihren Prozess für eine Flüssigkeitsausbeute von 60-75 %

- Was sind die Defekte in der Pulvermetallurgie? Auswurf-Risse und schlechtes Sintern verhindern

- Warum wird DC-Sputtern nicht für Isolatoren verwendet? Überwinden Sie den Aufladungseffekt mit HF-Sputtern