Im Kern liegt der Unterschied in der Umgebung. Normales Härten erhitzt ein Metallteil an der offenen Atmosphäre, während Vakuumhärten den Erhitzungsprozess in einer Vakuumkammer durchführt, in der die Luft entfernt wurde. Diese grundlegende Änderung der Umgebung verhindert, dass Sauerstoff während der kritischen Erhitzungsphase mit der Metalloberfläche reagiert.

Der zentrale Kompromiss liegt zwischen Kosten und Qualität. Normales Härten ist ein kostengünstiges, robustes Verfahren zur allgemeinen Verstärkung, während Vakuumhärten eine Präzisionsmethode ist, die für anspruchsvollere Anwendungen eine überlegene Oberflächengüte und Konsistenz liefert.

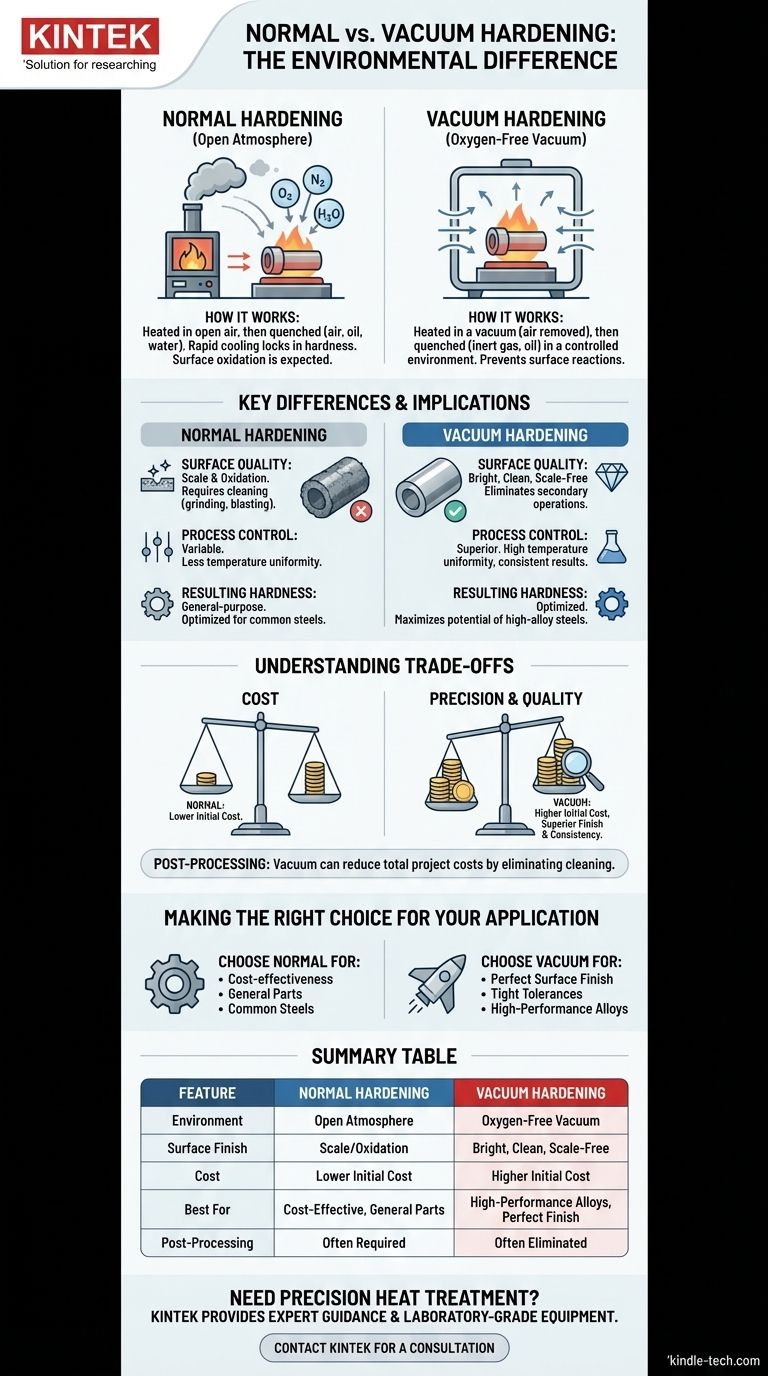

Wie jeder Prozess grundsätzlich funktioniert

Um die Unterschiede im Ergebnis zu verstehen, müssen Sie zunächst die Unterschiede im Prozess verstehen. Beide Methoden zielen darauf ab, die Mikrostruktur eines Metalls zu verändern, um Härte und Haltbarkeit zu erhöhen, aber sie gehen dabei unterschiedliche Wege.

Das Prinzip des normalen Härtens

Normales Härten ist die häufigste Form der Wärmebehandlung. Das Metall wird in einem Ofen auf seine kritische Temperatur erhitzt, für eine bestimmte Zeit gehalten und dann schnell abgekühlt – oder abgeschreckt – in einem Medium wie Luft, Öl oder Wasser.

Diese schnelle Abkühlung fixiert eine gehärtete Mikrostruktur, wodurch die Zähigkeit und Verschleißfestigkeit des Materials erheblich verbessert werden. Da dies in Gegenwart atmosphärischer Gase geschieht, ist eine gewisse Oberflächenoxidation oder Zunderbildung ein erwartetes Ergebnis.

Das Prinzip des Vakuumhärtens

Vakuumhärten ist ein fortschrittlicheres Verfahren, das damit beginnt, das Teil in einen versiegelten Ofen zu legen. Das System entfernt dann die Luft, um ein Vakuum zu erzeugen und eine sauerstofffreie Umgebung herzustellen.

Erst nachdem das Vakuum hergestellt ist, wird das Teil auf seine kritische Temperatur erhitzt. Dies verhindert vollständig Oberflächenreaktionen wie Oxidation und Entkohlung. Das Abschrecken erfolgt typischerweise mit Hochdruck-Inertgas oder Öl innerhalb der kontrollierten Umgebung.

Wesentliche Unterschiede und ihre Auswirkungen

Die Entscheidung, ein Vakuum zu verwenden, verändert die Ergebnisse grundlegend und schafft klare Unterscheidungen zwischen den beiden Methoden.

Oberflächenqualität und -güte

Dies ist der bedeutendste Vorteil des Vakuumhärtens. Durch den Ausschluss von Sauerstoff erzeugt der Prozess Teile mit einer hellen, sauberen, metallischen Oberfläche, die frei von Zunder ist.

Dies macht oft sekundäre Operationen wie Schleifen, Sandstrahlen oder Säurereinigung überflüssig, die nach dem normalen Härten häufig erforderlich sind, um die gewünschte Oberflächengüte wiederherzustellen.

Prozesskontrolle und Konsistenz

Vakuumöfen bieten eine hochkontrollierte Umgebung und gewährleisten eine überlegene Temperaturgleichmäßigkeit über das gesamte Teil.

Dieses Maß an Präzision sorgt für konsistentere und wiederholbarere Ergebnisse von Charge zu Charge, was für Komponenten mit engen metallurgischen oder dimensionalen Toleranzen entscheidend ist.

Resultierende Härte und Leistung

Während beide Methoden die Härte erhöhen, ermöglicht die Präzision des Vakuumhärtens die Optimierung des Wärmebehandlungszyklus für spezifische Legierungen.

Diese Kontrolle stellt sicher, dass das Material seine maximale potenzielle Härte und Leistungsmerkmale ohne die negativen Oberflächeneffekte erreichen kann, die bei atmosphärischer Erwärmung auftreten können.

Die Kompromisse verstehen

Die Wahl des richtigen Prozesses erfordert ein Abwägen der Projektanforderungen mit praktischen Einschränkungen.

Kosten vs. Präzision

Hier gibt es keine Unklarheiten: Vakuumhärten ist teurer. Die Ausrüstung ist komplexer, und die Zykluszeiten können länger sein.

Diese höheren Anschaffungskosten sind gerechtfertigt, wenn die Anwendung eine überlegene Oberflächenqualität, Dimensionsstabilität und metallurgische Reinheit erfordert. Normales Härten bleibt die erste Wahl für seine Kosteneffizienz bei weniger kritischen Anwendungen.

Anforderungen an die Nachbearbeitung

Die anfänglichen Kosten sind nicht die ganze Geschichte. Obwohl Vakuumhärten teurer ist, kann es die Gesamtprojektkosten senken, indem es die Notwendigkeit einer Nachbearbeitung oder Reinigung eliminiert.

Normales Härten ist anfänglich billiger, aber Sie müssen den Arbeitsaufwand und die Zeit berücksichtigen, die erforderlich sind, um den entstehenden Oberflächenzunder zu entfernen und das Teil wieder auf seine spezifizierten Abmessungen zu bringen.

Materialeignung

Vakuumhärten eignet sich besonders gut für hochlegierte Werkzeugstähle, Edelstähle und andere fortschrittliche Materialien, die sehr empfindlich auf Oberflächenoxidation oder Entkohlung reagieren. Normales Härten ist eine robuste Lösung für eine breite Palette gängiger Kohlenstoff- und legierter Stähle.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den spezifischen Anforderungen Ihrer Komponente und deren Endverwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Teile liegt: Normales Härten bietet die notwendige Festigkeit und Haltbarkeit für eine Vielzahl von Anwendungen zu geringeren Kosten.

- Wenn Ihr Hauptaugenmerk auf einer perfekten Oberflächengüte oder engen Maßtoleranzen liegt: Vakuumhärten ist die überlegene Wahl, da es Zunder eliminiert und das Risiko von Teilverzug reduziert.

- Wenn Ihr Hauptaugenmerk auf konsistenten Ergebnissen für Hochleistungslegierungen liegt: Vakuumhärten bietet die Prozesskontrolle, die erforderlich ist, um das Beste aus empfindlichen und hochwertigen Materialien herauszuholen.

Letztendlich geht es bei der Wahl des richtigen Härteverfahrens darum, die Fähigkeiten der Methode mit den spezifischen technischen Anforderungen Ihrer Komponente in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | Normales Härten | Vakuumhärten |

|---|---|---|

| Umgebung | Offene Atmosphäre | Sauerstofffreies Vakuum |

| Oberflächengüte | Zunder/Oxidation (erfordert Reinigung) | Hell, sauber, zunderfrei |

| Kosten | Niedrigere Anfangskosten | Höhere Anfangskosten |

| Am besten geeignet für | Kostengünstige, allgemeine Teile | Hochleistungslegierungen, perfekte Oberfläche |

| Nachbearbeitung | Oft erforderlich (Schleifen, Strahlen) | Oft entfällt |

Benötigen Sie eine Präzisionswärmebehandlung für Ihre kritischen Komponenten?

Die Wahl zwischen Vakuum- und normalem Härten ist entscheidend, um das richtige Gleichgewicht zwischen Leistung, Oberflächenqualität und Kosten für Ihre Metallteile zu erzielen. Die Experten von KINTEK sind für Sie da.

Wir bieten:

- Fachkundige Beratung: Unser Team analysiert Ihre spezifischen Material- und Anwendungsanforderungen, um das optimale Härteverfahren zu empfehlen.

- Überragende Ergebnisse: Ob Ihr Projekt die Kosteneffizienz des normalen Härtens oder die makellose, zunderfreie Oberfläche des Vakuumhärtens erfordert, wir liefern konsistente, hochwertige Ergebnisse.

- Laborausrüstung: KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt präzise Laboranforderungen mit zuverlässigen thermischen Verarbeitungslösungen.

Lassen Sie uns Ihre Projektanforderungen besprechen und sicherstellen, dass Ihre Komponenten den höchsten Standards entsprechen.

Kontaktieren Sie KINTEK noch heute für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten