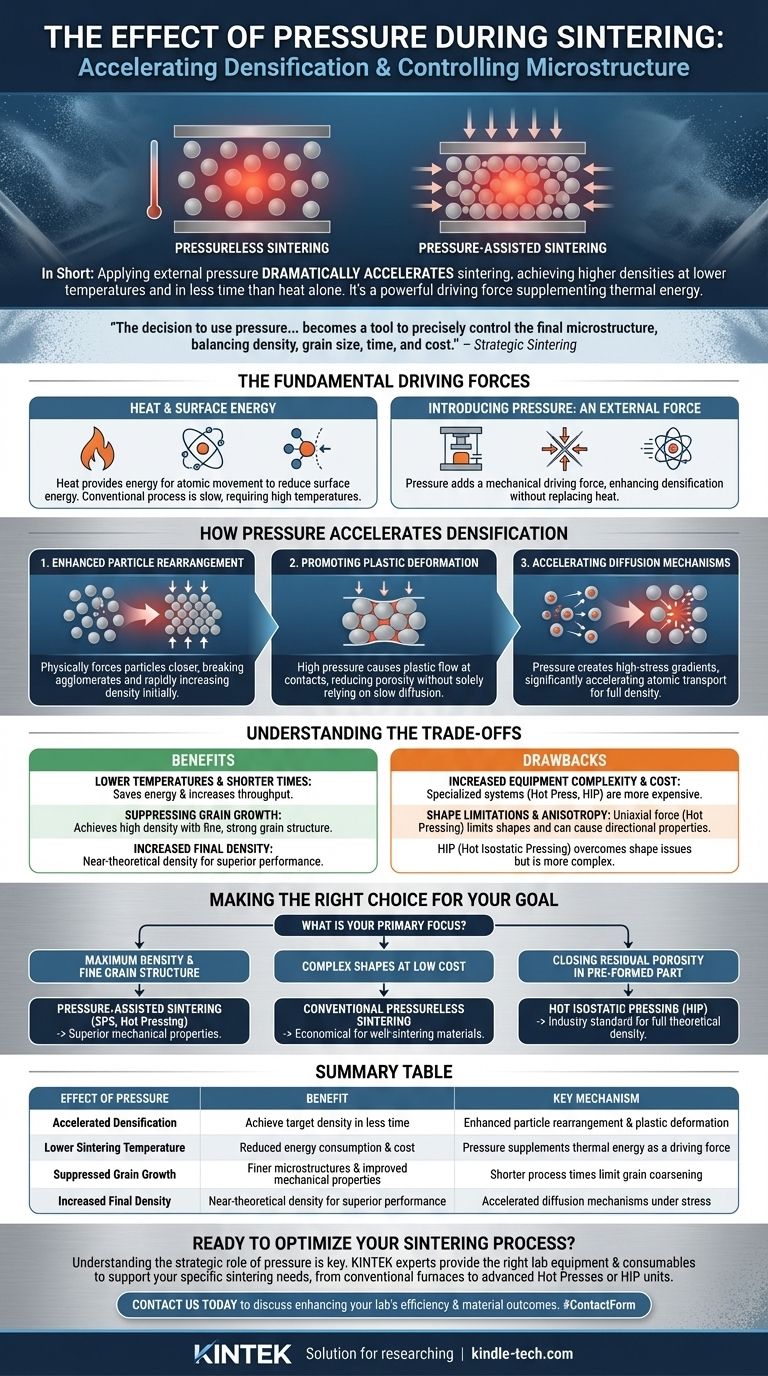

Kurz gesagt, das Anlegen von externem Druck während des Sintervorgangs beschleunigt den Prozess der Umwandlung eines Pulvers in ein dichtes, festes Bauteil dramatisch. Er wirkt als starke treibende Kraft, die die Effekte der Hitze ergänzt, und ermöglicht es, höhere Enddichten bei niedrigeren Temperaturen und in wesentlich kürzerer Zeit als bei drucklosen Verfahren zu erreichen.

Die Entscheidung für den Einsatz von Druck beim Sintern ist eine strategische. Sie geht über das bloße Anstreben von Dichte hinaus und wird zu einem Werkzeug, um die endgültige Mikrostruktur präzise zu steuern und das Verhältnis zwischen Dichte, Korngröße, Prozesszeit und Anlagenkosten auszugleichen.

Die grundlegenden treibenden Kräfte des Sinterns

Beim Sintern geht es im Grunde darum, die gesamte Oberflächenenergie eines Systems zu reduzieren. Ein Pulvergefüge weist eine riesige Oberfläche auf, was energetisch ungünstig ist. Hitze liefert die Energie, damit Atome wandern und sich verbinden können, wodurch diese Oberfläche reduziert und ein dichtes Festkörper entsteht.

Die Rolle von Temperatur und Oberflächenenergie

Beim konventionellen, drucklosen Sintern ist die Temperatur die primäre Variable. Sie aktiviert Diffusionsmechanismen, die es den Atomen ermöglichen, sich von den Kontaktpunkten der Partikel zu bewegen, um die Poren dazwischen zu füllen. Dieser Prozess wird durch die Reduzierung der Oberflächenenergie angetrieben und ist oft langsam, was hohe Temperaturen und lange Haltezeiten erfordert.

Einführung von Druck: Eine externe treibende Kraft

Das Anlegen von externem Druck führt eine starke mechanische treibende Kraft für die Verdichtung ein. Diese Kraft ersetzt nicht die Notwendigkeit von Hitze, sondern wirkt in Verbindung mit ihr und verändert die Geschwindigkeit und das Ergebnis des Prozesses grundlegend.

Wie Druck die Verdichtung beschleunigt

Druck hilft beim Schließen der Lücken zwischen den Pulverpartikeln durch mehrere Schlüsselmechanismen, die in verschiedenen Phasen des Sintervorgangs dominieren.

Verbesserte Partikelumlagerung

Im Anfangsstadium presst der Druck die Partikel physisch enger zusammen. Dies bricht schwach gebundene Agglomerate auf und ordnet die Partikel neu in einer dichteren Konfiguration an, wodurch die Dichte schnell erhöht wird, noch bevor eine signifikante Diffusion einsetzt.

Förderung der plastischen Verformung

Bei erhöhten Temperaturen nimmt die Streckgrenze des Materials ab. Der ausgeübte Druck kann ausreichen, um an den Kontaktstellen zwischen den Partikeln eine plastische Verformung zu bewirken. Dies glättet die Kontakte, vergrößert die Kontaktfläche dramatisch und reduziert die Porosität, ohne sich ausschließlich auf langsamere Diffusionsprozesse zu verlassen.

Beschleunigung der Diffusionsmechanismen

Letztendlich erfordert das Erreichen der vollen Dichte einen atomaren Transport. Druck erzeugt hohe Spannungsgradienten an Partikelkontakten, was die Diffusion erheblich beschleunigt. Atome neigen eher dazu, sich von diesen Hochspannungsbereichen wegzubewegen und sich in den Niedrigspannungs-Porenregionen abzulagern, wodurch diese viel schneller geschlossen werden, als es die Temperatur allein zulassen würde.

Verständnis der Kompromisse

Obwohl druckunterstütztes Sintern sehr effektiv ist, ist es keine universelle Lösung. Die Vorteile müssen gegen praktische und wirtschaftliche Zwänge abgewogen werden.

Der Vorteil: Niedrigere Temperaturen und kürzere Zeiten

Der bedeutendste Vorteil ist die Prozesseffizienz. Durch das Hinzufügen von Druck können Sie eine Ziel-Dichte bei einer niedrigeren Temperatur oder in einem Bruchteil der Zeit erreichen. Dies kann Energie sparen und den Durchsatz erhöhen.

Der Vorteil: Unterdrückung des Kornwachstums

Da die Prozesszeiten und -temperaturen reduziert werden, haben die Partikel weniger Gelegenheit zu vergröbern. Dies ermöglicht die Herstellung von Materialien mit sehr hoher Dichte bei gleichzeitiger Beibehaltung einer extrem feinen und somit festeren Kornstruktur.

Der Nachteil: Erhöhte Komplexität und Kosten der Ausrüstung

Druckunterstütztes Sintern erfordert spezielle Geräte wie eine Heißpresse oder eine Isostatische Heißpresse (HIP). Diese Systeme sind in der Anschaffung, im Betrieb und in der Wartung erheblich teurer als ein Standardofen, der für das drucklose Sintern verwendet wird.

Der Nachteil: Formbeschränkungen und Anisotropie

Uniaxiale Methoden wie das Warmpressen üben die Kraft in eine Richtung aus, was zu unterschiedlichen Eigenschaften entlang verschiedener Achsen führen kann (Anisotropie) und auf relativ einfache Formen beschränkt ist. Obwohl das Isostatische Warmpressen (HIP) dies durch gleichmäßige Druckanwendung überwindet, ist es noch komplexer und kostspieliger.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen drucklosem und druckunterstütztem Sintern hängt vollständig von Ihren Materialanforderungen und wirtschaftlichen Zwängen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und einer feinen Kornstruktur liegt: Das druckunterstützte Sintern (wie Funkenplasmagesintertes oder Warmpressen) ist die überlegene Methode, um Spitzenwerte bei den mechanischen Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen zu geringen Kosten liegt: Das konventionelle drucklose Sintern bleibt die praktischere und wirtschaftlichere Wahl, insbesondere für Materialien, die sich gut ohne Unterstützung sintern lassen.

- Wenn Ihr Hauptaugenmerk auf dem Schließen von Restporosität in einem vorgeformten Teil liegt: Das Isostatische Warmpressen (HIP) ist der Industriestandard für die Nachbearbeitung, um die volle theoretische Dichte zu erreichen.

Letztendlich ermöglicht Ihnen das Verständnis der Rolle des Drucks, den effektivsten Weg zu Ihrem gewünschten Materialergebnis auszuwählen.

Zusammenfassungstabelle:

| Auswirkung des Drucks | Vorteil | Schlüsselmechanismus |

|---|---|---|

| Beschleunigte Verdichtung | Ziel-Dichte in kürzerer Zeit erreichen | Verbesserte Partikelumlagerung & plastische Verformung |

| Niedrigere Sintertemperatur | Reduzierter Energieverbrauch & Kosten | Druck ergänzt thermische Energie als treibende Kraft |

| Unterdrücktes Kornwachstum | Feinere Mikrostrukturen & verbesserte mechanische Eigenschaften | Kürzere Prozesszeiten begrenzen die Kornvergröberung |

| Erhöhte Enddichte | Nahezu theoretische Dichte für überlegene Leistung | Beschleunigte Diffusionsmechanismen unter Spannung |

Bereit, Ihren Sinterprozess zu optimieren?

Das Verständnis der strategischen Rolle des Drucks ist der Schlüssel zur Erreichung Ihrer Materialziele, sei es maximale Dichte, eine feine Kornstruktur oder die kostengünstige Herstellung komplexer Formen. Die Experten von KINTEK sind darauf spezialisiert, die richtigen Laborgeräte und Verbrauchsmaterialien bereitzustellen, um Ihre spezifischen Sinteranforderungen zu unterstützen.

Wir helfen Ihnen bei der Auswahl der idealen Lösung, von konventionellen Öfen bis hin zu fortschrittlichen druckunterstützten Systemen wie Heißpressen oder HIP-Einheiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und die Materialergebnisse Ihres Labors verbessern kann.

#Kontaktformular, um mit einem KINTEK-Spezialisten zu sprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Welche Vorteile bietet Heißpress-Sinterausrüstung für NASICON? Erreichen von 100 % dichten Festelektrolytplatten

- Warum ist eine präzise Temperaturkontrolle für SiC/Cu-Vakuum-Heißpressen unerlässlich? Beherrschung der Cu9Si-Phasengrenze

- Welche Bedingungen schafft eine Vakuum-Heißpresse für Kupfer-MoS2-Mo-Verbundwerkstoffe? Erreichen Sie maximale Verdichtung

- Welche Rolle spielt eine Hochtemperatur-Heißpresse beim Sintern von NITE-SiC? Optimieren Sie Ihren Verdichtungsprozess

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken