Bei der Pyrolyse ist die Temperatur der primäre Steuerhebel, der die endgültige Produktverteilung bestimmt. Kurz gesagt, niedrigere Temperaturen begünstigen die Produktion von fester Biokohle, hohe Temperaturen maximieren die Gasausbeute und mittlere Temperaturen werden zur Erzeugung von flüssigem Bioöl verwendet. Die Geschwindigkeit, mit der die Zieltemperatur erreicht wird, ist ebenfalls ein entscheidender Faktor für das Ergebnis.

Um die Pyrolyse effektiv zu steuern, müssen Sie verstehen, dass Temperatur und Aufheizgeschwindigkeit nicht nur Prozesseinstellungen sind; sie sind Werkzeuge zur selektiven Zersetzung von Biomasse. Niedrige und langsame Bedingungen erhalten komplexe Kohlenstoffstrukturen (Kohle), während schnelle und hohe Bedingungen diese in einfache Gase zerlegen, wobei die wertvollen flüssigen Öle dazwischen gefunden werden.

Wie die Temperatur die Pyrolyseausbeuten steuert

Die Temperatur beeinflusst direkt, welche chemischen Bindungen im Biomasse-Ausgangsmaterial brechen und wie die resultierenden kleineren Moleküle reagieren. Jedes Produkt – fest, flüssig oder gasförmig – hat ein optimales thermisches Fenster für seine Bildung.

Niedertemperaturpyrolyse (< 450°C)

Bei niedrigeren Temperaturen, typischerweise kombiniert mit langsamen Aufheizraten, treibt der Prozess hauptsächlich Wasser und die flüchtigsten organischen Verbindungen aus.

Diese sanfte thermische Zersetzung bewahrt das zugrunde liegende Kohlenstoffgerüst des Materials. Das Ergebnis ist eine maximierte Ausbeute an Biokohle, einem stabilen, kohlenstoffreichen Feststoff.

Mittlere Temperaturpyrolyse (~450°C - 800°C)

Dieser Bereich, insbesondere wenn er mit sehr hohen Aufheizraten kombiniert wird, ist das Gebiet der schnellen Pyrolyse.

Der schnelle Energieeintrag zersetzt größere Polymere wie Zellulose und Lignin in kleinere, verdampfte Moleküle. Diese Dämpfe werden dann schnell abgekühlt und kondensiert, wodurch verhindert wird, dass sie weiter zu Gasen zerfallen. Dieser Prozess maximiert die Ausbeute an flüssigem Bioöl.

Hochtemperaturpyrolyse (> 800°C)

Bei sehr hohen Temperaturen ist die thermische Energie so intensiv, dass sie eine ausgedehnte „Krackung“ verursacht. Nicht nur die ursprünglichen Biomassestrukturen brechen auf, sondern auch die intermediären Dampf- und Ölmoleküle.

Diese sekundäre Krackung zerschlägt alles in die kleinsten, stabilsten Gasmoleküle, wie Wasserstoff, Kohlenmonoxid und Methan. Das Hauptprodukt ist daher Synthesegas (Syngas).

Die Abwägungen verstehen

Es reicht nicht aus, einfach eine Temperatur zu wählen. Die Effizienz und Qualität Ihres gewünschten Produkts hängen von der Balance mehrerer miteinander verbundener Faktoren ab.

Das Zusammenspiel von Temperatur und Aufheizrate

Temperatur und Aufheizrate sind untrennbar miteinander verbunden. Ein langsamer Anstieg auf 800°C führt zu einem sehr anderen Ergebnis als eine nahezu augenblickliche Blitzheizung auf dieselbe Temperatur.

Langsames Aufheizen lässt Zeit für die Bildung und Stabilisierung fester Kohle. Schnelles Aufheizen „überholt“ die Kohlebildung und wandelt die Biomasse schnell in Dämpfe um, die für die Öl- oder Gasproduktion unerlässlich sind.

Produktmenge vs. Qualität

Die Optimierung auf die höchstmögliche Ausbeute eines Produktanteils kann dessen Qualität beeinträchtigen. Beispielsweise kann die schnelle Pyrolyse, die auf maximale Bioöl-Ausbeute abzielt, ein saures oder instabileres Öl erzeugen, wenn sie nicht korrekt gesteuert wird.

Ebenso geht das Streben nach maximaler Gasausbeute auf Kosten jeglicher signifikanter Kohle- oder Ölausbeute. Die Wahl des einen Produkts bedeutet zwangsläufig, die anderen zu opfern.

Schwankungen des Ausgangsmaterials

Die idealen Temperaturbereiche sind nicht für alle Materialien festgelegt. Die spezifische Zusammensetzung des Biomasse-Ausgangsmaterials (z. B. Holz, landwirtschaftliche Abfälle, Kunststoffe) beeinflusst die optimalen Bedingungen.

Verschiedene Materialien enthalten unterschiedliche Verhältnisse von Zellulose, Hemizellulose und Lignin, die sich jeweils bei einer etwas anderen Temperatur zersetzen, wodurch sich das ideale Verarbeitungsfenster verschiebt.

Temperaturoptimierung für Ihr Ziel

Um dieses Wissen effektiv anzuwenden, stimmen Sie Ihre Prozessparameter auf Ihr gewünschtes Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffabscheidung oder Bodenverbesserung liegt: Verwenden Sie langsame Pyrolyse bei Temperaturen unter 450°C, um die Ausbeute an stabiler, fester Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines flüssigen Biokraftstoffs oder chemischen Ausgangsmaterials liegt: Verwenden Sie schnelle Pyrolyse bei moderaten Temperaturen (etwa 500–750°C) mit schneller Aufheizung, um die Bioöl-Ausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Energie oder Synthesegas (Syngas) liegt: Verwenden Sie Hochtemperaturpyrolyse (über 800°C), um die Umwandlung von Biomasse in brennbare Gase zu maximieren.

Durch die Beherrschung von Temperatur und Aufheizrate verwandeln Sie die Pyrolyse von einem einfachen Zersetzungsprozess in ein präzises Werkzeug zur Wertschöpfung.

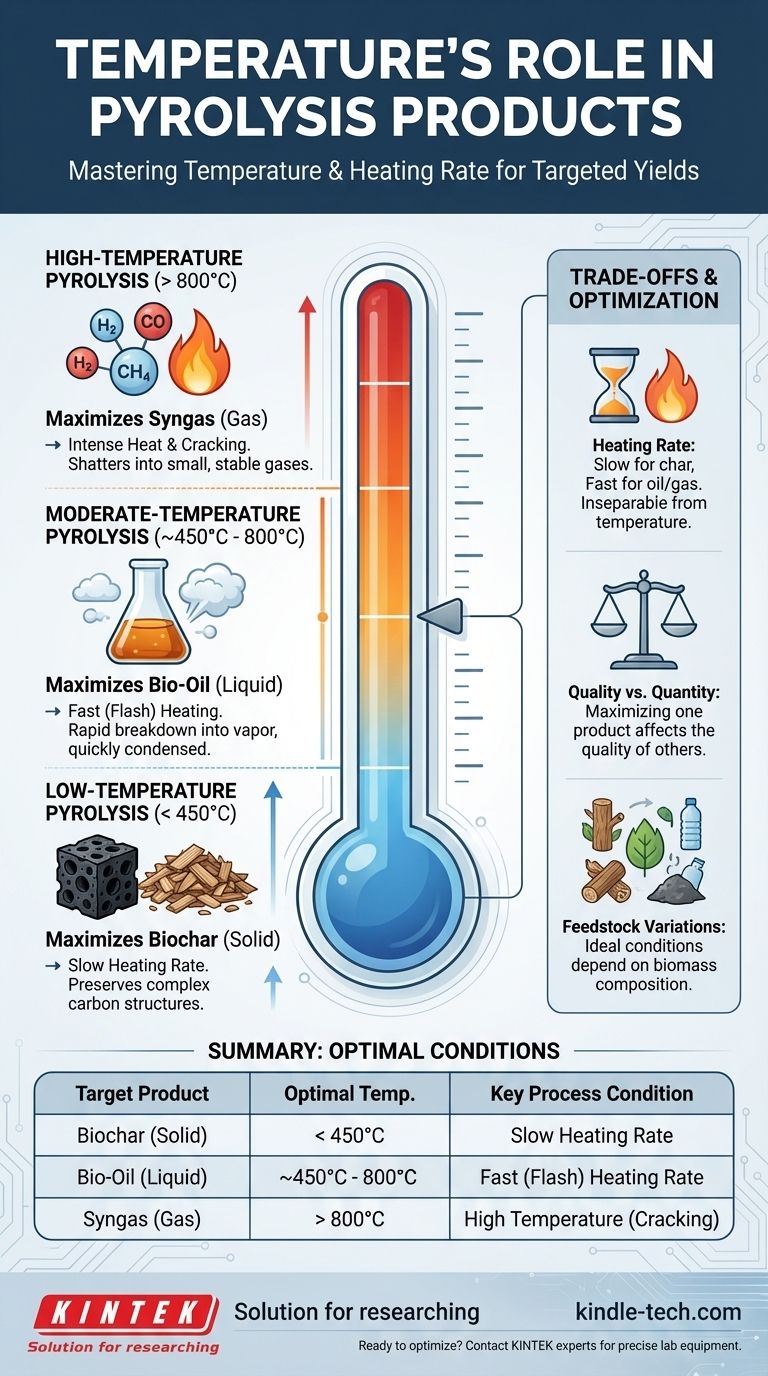

Zusammenfassungstabelle:

| Zielprodukt | Optimale Temperaturspanne | Wesentliche Prozessbedingung |

|---|---|---|

| Biokohle (Feststoff) | < 450°C | Langsame Aufheizrate |

| Bioöl (Flüssigkeit) | ~450°C - 800°C | Schnelle (Blitz-) Aufheizrate |

| Synthesegas (Gas) | > 800°C | Hohe Temperatur (Krackung) |

Bereit, Ihren Pyrolyseprozess für maximale Ausbeute zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, Ihnen die präzisen Laborgeräte und Verbrauchsmaterialien zur Verfügung zu stellen, die Sie benötigen, um thermische Prozesse wie die Pyrolyse zu beherrschen. Ob Ihr Ziel die Maximierung von Biokohle für die Kohlenstoffabscheidung, die Herstellung von hochwertigem Bioöl für Kraftstoff oder die Erzeugung von Synthesegas für Energie ist – unsere Reaktoren und Temperaturregelsysteme sind auf Zuverlässigkeit und Wiederholbarkeit ausgelegt.

Wir helfen Ihnen dabei:

- Eine präzise Temperaturkontrolle und schnelle Aufheizraten zu erreichen.

- Die richtige Ausrüstung für Ihr spezifisches Ausgangsmaterial und Zielprodukt auszuwählen.

- Die Effizienz und Qualität Ihrer Pyrolyse-Ergebnisse zu verbessern.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Pyrolyse-Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien