Im Kern ist die Elektronenstrahl-PVD (E-Beam PVD) ein Hochvakuumprozess zur Erzeugung außergewöhnlich reiner und präziser Dünnschichten. Sie funktioniert, indem ein hochenergetischer Elektronenstrahl auf ein Ausgangsmaterial gerichtet wird, wodurch dieses direkt aus einem festen oder flüssigen Zustand verdampft. Dieser Dampf bewegt sich dann und kondensiert auf einem Zielsubstrat, wodurch eine gleichmäßige Beschichtung mit streng kontrollierter Dicke entsteht.

E-Beam PVD ist nicht als chemische Reaktion, sondern als physikalischer Phasenübergang zu verstehen, ähnlich dem Kochen von Wasser zu Dampf, der dann ein kaltes Fenster beschlägt. Dieser direkte Fest-zu-Dampf-zu-Fest-Übergang ermöglicht die Abscheidung sehr reiner Schichten aus Materialien mit extrem hohen Schmelzpunkten, die mit anderen Methoden schwer zu handhaben sind.

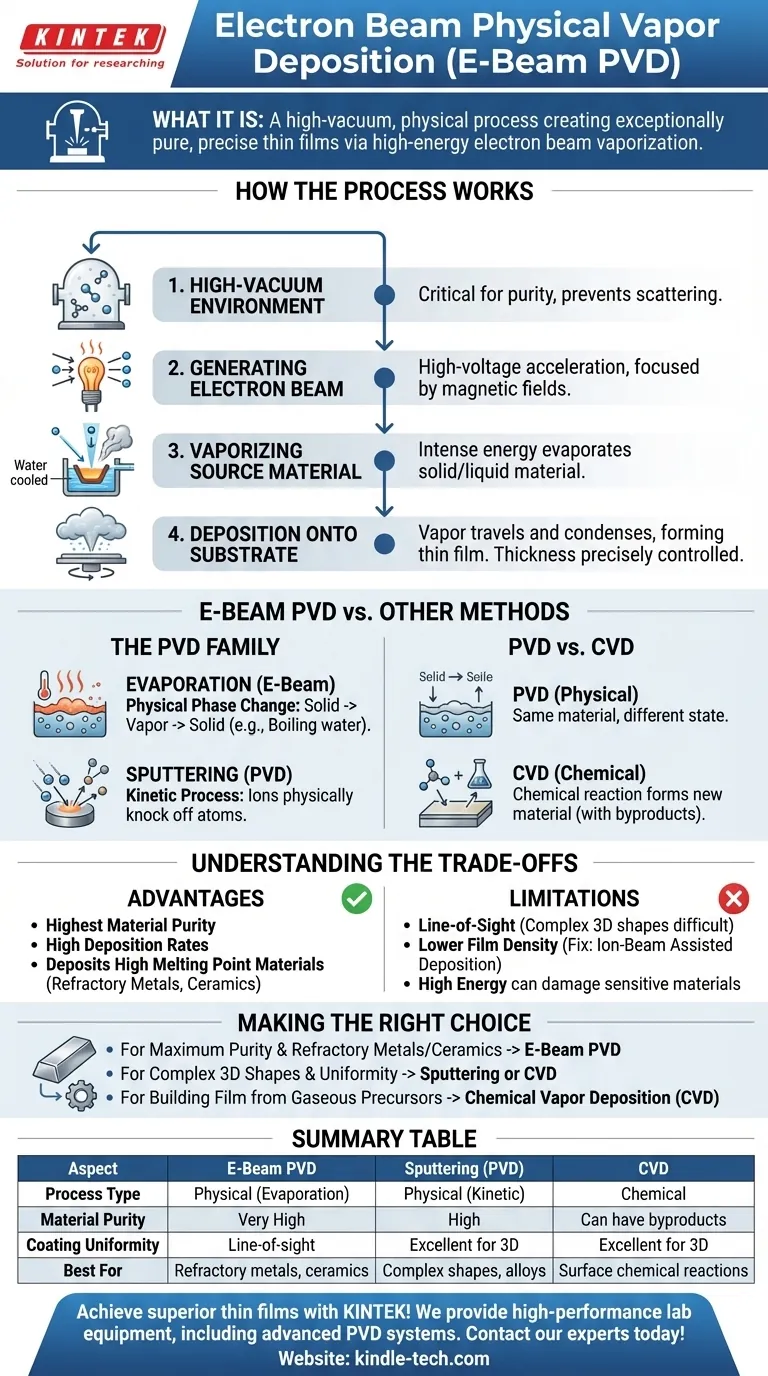

Wie der E-Beam PVD-Prozess funktioniert

Um die Leistungsfähigkeit der E-Beam PVD zu verstehen, ist es wichtig, die einzelnen Schritte zu kennen, die in der Abscheidungskammer ablaufen. Jede Phase wird präzise gesteuert, um die gewünschten Filmeigenschaften zu erzielen.

Die Hochvakuumumgebung

Der gesamte Prozess findet in einer auf sehr hohes Vakuum evakuierten Kammer statt. Dies ist entscheidend, um zu verhindern, dass das verdampfte Material mit restlichen Luftmolekülen reagiert oder von diesen gestreut wird, wodurch die Reinheit der endgültigen Schicht gewährleistet wird.

Erzeugung des Elektronenstrahls

Ein Glühfaden, typischerweise aus Wolfram, wird so stark erhitzt, dass er einen Elektronenstrom emittiert. Diese Elektronen werden dann durch Hochspannung beschleunigt und mittels Magnetfeldern zu einem engen Strahl fokussiert.

Verdampfung des Ausgangsmaterials

Dieser fokussierte, hochenergetische Elektronenstrahl wird auf das Ausgangsmaterial (das „Target“) gerichtet, das in einem wassergekühlten Tiegel gehalten wird. Die intensive Energie des Strahls bombardiert das Material und erhitzt einen kleinen Punkt so schnell, dass es verdampft oder sublimiert.

Abscheidung auf dem Substrat

Der entstehende Dampf bewegt sich auf einem geraden, direkten Weg von der Quelle zum kühleren Substrat, das strategisch darüber platziert ist. Beim Kontakt mit dem Substrat kondensiert der Dampf wieder zu einem festen Zustand und bildet die Dünnschicht. Computersysteme steuern präzise die Leistung des Strahls und die Rotation des Substrats, um sicherzustellen, dass die Schicht die vorgegebene Dicke und Gleichmäßigkeit erreicht.

E-Beam PVD im Vergleich zu anderen Abscheidungsmethoden

E-Beam PVD ist eine von mehreren Techniken zur Herstellung von Dünnschichten. Das Verständnis der Unterschiede zu anderen gängigen Methoden verdeutlicht ihre spezifischen Anwendungen und Vorteile.

Die PVD-Familie: Verdampfung vs. Sputtern

Physical Vapor Deposition (PVD) ist eine Kategorie von Prozessen, die Material physikalisch auf ein Substrat übertragen. E-Beam ist eine Form der Verdampfung, die thermische Energie nutzt, um Material zu „kochen“ und in Dampf umzuwandeln.

Die andere wichtige PVD-Methode ist das Sputtern, ein kinetischer Prozess. Beim Sputtern wird ein Target mit hochenergetischen Ionen bombardiert, die Atome von seiner Oberfläche physikalisch herausschlagen, welche sich dann auf dem Substrat ablagern.

Der grundlegende Unterschied: PVD vs. CVD

Der bedeutendste Unterschied besteht zwischen PVD und Chemical Vapor Deposition (CVD). PVD ist ein physikalischer Prozess. Das abgeschiedene Material ist dasselbe wie das Ausgangsmaterial, nur in einem anderen Zustand.

CVD hingegen ist ein chemischer Prozess. Dabei werden gasförmige Vorläuferchemikalien in eine Kammer eingebracht, die dann auf der Substratoberfläche reagieren, um ein völlig neues festes Material zu bilden, wobei chemische Nebenprodukte zurückbleiben.

Verständnis der Kompromisse bei E-Beam PVD

Wie jede spezialisierte Technologie hat auch die E-Beam PVD eine Reihe von Stärken und Schwächen, die sie für bestimmte Anwendungen ideal und für andere weniger geeignet machen.

Wichtige Vorteile

E-Beam PVD bietet eine der höchsten verfügbaren Materialreinheiten, da keine Trägergase erforderlich sind und ein direkter physikalischer Übergang stattfindet.

Es können sehr hohe Abscheidungsraten erzielt werden, was es für die Produktion effizient macht. Sein Hauptvorteil ist die Fähigkeit, Materialien mit außergewöhnlich hohen Schmelzpunkten, wie z.B. hochschmelzende Metalle und Keramiken, abzuscheiden, die durch einfaches Erhitzen nicht verdampft werden können.

Potenzielle Einschränkungen

Der Prozess ist geradlinig, d.h. der Dampf bewegt sich in einer geraden Linie. Dies kann es schwierig machen, komplexe, dreidimensionale Formen ohne ausgeklügelte Substratrotations- und Kippmechanismen gleichmäßig zu beschichten.

Die resultierende Schichtdichte kann manchmal geringer sein als bei Schichten, die durch Sputtern erzeugt werden. Dies kann jedoch durch eine Technik namens ionenstrahlgestützte Abscheidung (IBAD) überwunden werden, bei der ein Ionenstrahl die wachsende Schicht bombardiert, um sie dichter und robuster zu machen.

Schließlich kann die hohe Energie in manchen Fällen bestimmte Verbindungsmaterialien zersetzen oder besonders empfindliche Substrate beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungstechnik hängt vollständig vom verwendeten Material und den gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und der Abscheidung von hochschmelzenden Metallen oder Keramiken liegt: E-Beam PVD ist aufgrund seiner direkten, hochenergetischen Verdampfungsmethode oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen mit ausgezeichneter Gleichmäßigkeit liegt: Sputtern oder ein CVD-Verfahren könnten eine bessere Abdeckung bieten und sind eine Untersuchung wert.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine Schicht aus gasförmigen Vorläufern durch eine chemische Oberflächenreaktion aufzubauen: Chemical Vapor Deposition (CVD) ist die richtige Prozesskategorie, die es zu erkunden gilt.

Das Verständnis dieser grundlegenden Unterschiede befähigt Sie, das präzise Werkzeug für Ihre materialtechnische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Aspekt | E-Beam PVD | Sputtern (PVD) | CVD |

|---|---|---|---|

| Prozesstyp | Physikalisch (Verdampfung) | Physikalisch (Kinetisch) | Chemisch |

| Materialreinheit | Sehr hoch | Hoch | Kann Nebenprodukte haben |

| Beschichtungsgleichmäßigkeit | Geradlinig (erfordert Rotation) | Ausgezeichnet für 3D-Formen | Ausgezeichnet für 3D-Formen |

| Am besten geeignet für | Hochschmelzende Metalle, Keramiken | Komplexe Formen, Legierungen | Chemische Oberflächenreaktionen |

Bereit, überlegene Dünnschichten mit E-Beam PVD-Technologie zu erzielen?

Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Laborgeräte, einschließlich fortschrittlicher PVD-Systeme, bereitzustellen, um die präzisen Anforderungen Ihrer Forschung und Produktion zu erfüllen. Egal, ob Sie mit hochschmelzenden Metallen, Keramiken oder anderen hochreinen Materialien arbeiten, unsere Expertise kann Ihnen helfen, Ihren Abscheidungsprozess für außergewöhnliche Ergebnisse zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie KINTEKs Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien