Kurz gesagt, die Elektronenstrahl-Oberflächenbehandlung ist eine Kategorie fortschrittlicher Fertigungsverfahren, bei denen ein hochfokussierter Elektronenstrahl im Vakuum eingesetzt wird, um die Oberflächeneigenschaften eines Materials präzise zu verändern. Dies geschieht hauptsächlich auf zwei Arten: durch schnelles Erhitzen und Abkühlen der vorhandenen Oberfläche zur Härtung oder durch Verdampfen eines Ausgangsmaterials zur Abscheidung einer dünnen, hochleistungsfähigen Beschichtung auf der Oberfläche.

Das Kernprinzip ist die präzise Energiezufuhr. Ein Elektronenstrahl kann entweder eine Phasenumwandlung innerhalb der Oberfläche eines Materials zur Härtung induzieren oder die Energie zur Verdampfung eines anderen Materials zur Abscheidung liefern, was eine außergewöhnliche Kontrolle über die endgültigen Oberflächeneigenschaften ermöglicht.

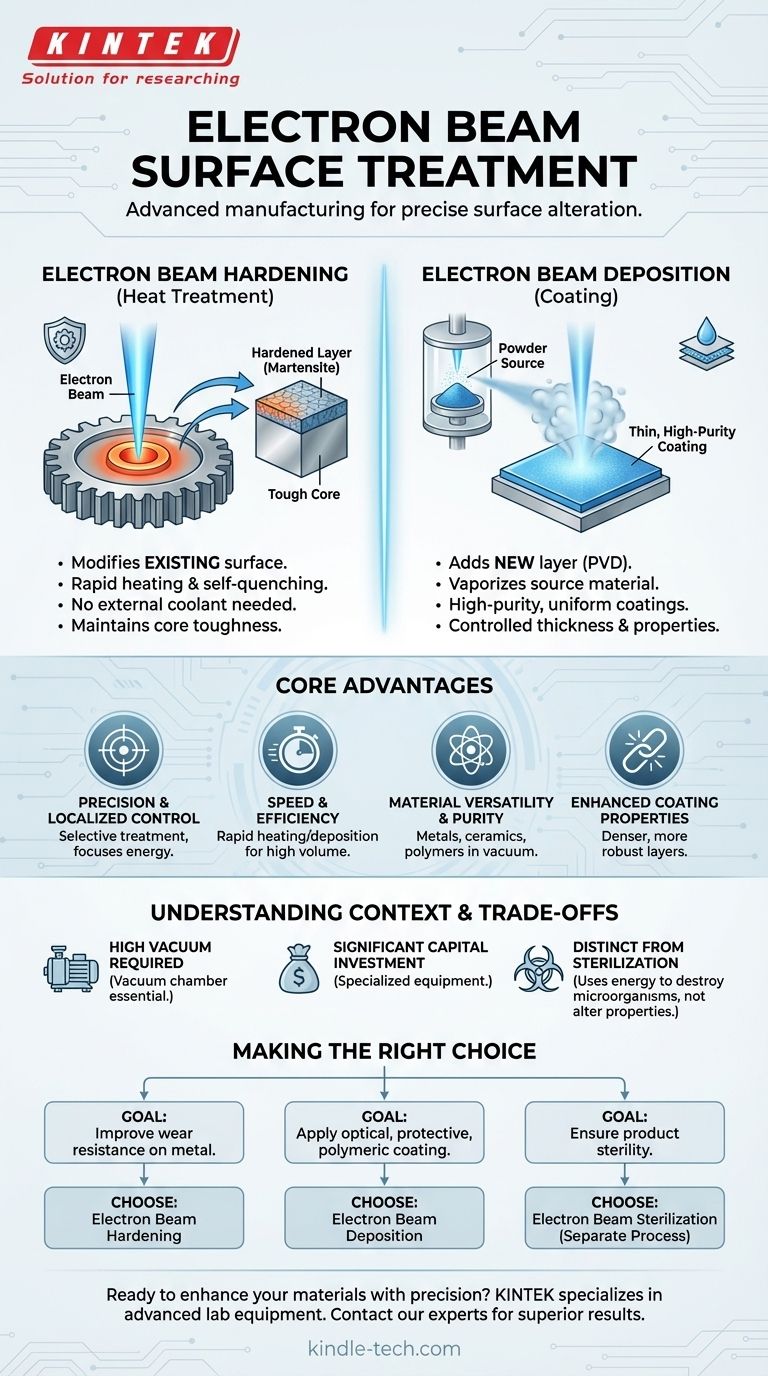

Zwei Hauptmethoden der Oberflächenmodifikation

Die Elektronenstrahltechnologie ist kein einzelner Prozess, sondern eine Plattform zur Erzielung unterschiedlicher Ergebnisse. Die beiden häufigsten Anwendungen im Werkstoffingenieurwesen sind Härten und Abscheidung, die jeweils einem bestimmten Zweck dienen.

Elektronenstrahlhärten (Wärmebehandlung)

Diese Methode modifiziert die Eigenschaften der vorhandenen Oberfläche. Sie wird am häufigsten bei Metallen wie Stahl und Gusseisen angewendet.

Der Elektronenstrahl liefert eine hohe Leistungsdichte, die einen lokalisierten Bereich des Materials schnell über seine kritische Umwandlungstemperatur (die Austenittemperatur bei Stahl) erhitzt.

Sobald der Strahl weiterwandert, wirkt die umgebende Masse des kühlen Materials als extrem effizienter Wärmesenke, was einen „Selbstabschreckungseffekt“ bewirkt. Diese schnelle Abkühlung wandelt die Oberflächenschicht in eine sehr harte und verschleißfeste Mikrostruktur, wie Martensit, um.

Entscheidend ist, dass dieser Prozess kein externes Kühlmittel erfordert und die Zähigkeit des Materialkerns nicht beeinträchtigt.

Elektronenstrahlabscheidung (Beschichtung)

Diese Methode beinhaltet das Hinzufügen einer neuen Materialschicht zur Oberfläche. Es handelt sich um ein Verfahren der physikalischen Gasphasenabscheidung (PVD).

In einer Vakuumkammer wird der Elektronenstrahl auf ein Ausgangsmaterial, wie ein Pulver oder Granulat, gerichtet. Die intensive Energie des Strahls verdampft dieses Material.

Dieser entstehende Dampf wandert dann und kondensiert auf dem Zielobjekt (dem Substrat) und bildet eine dünne, gleichmäßige und oft hochreine Beschichtung.

Der Prozess wird computergesteuert geregelt, wobei Erwärmung, Vakuumstände und Substratpositionierung präzise reguliert werden, um Beschichtungen mit vordefinierten Dicken und Eigenschaften zu erzielen.

Die Kernvorteile der Verwendung eines Elektronenstrahls

Ingenieure und Hersteller wählen diese Technologie wegen ihrer einzigartigen Kombination aus Geschwindigkeit, Präzision und Materialflexibilität.

Präzision und lokale Steuerung

Die Energie des Strahls kann auf sehr kleine Bereiche fokussiert werden, was eine selektive Behandlung ermöglicht. Das bedeutet, Sie können nur die Zahnräder eines großen Bauteils härten oder einen bestimmten Teil einer optischen Linse beschichten, ohne den Rest des Objekts zu beeinflussen.

Geschwindigkeit und Effizienz

Elektronenstrahlprozesse sind typischerweise sehr schnell. Die hohe Energiedichte ermöglicht eine schnelle Erwärmung bei Härteanwendungen und hohe Abscheidungsraten für Beschichtungen, was sie ideal für die kommerzielle Massenproduktion macht.

Materialvielfalt und Reinheit

Für die Abscheidung kann der Elektronenstrahl eine Vielzahl von Materialien verdampfen, darunter Metalle, Keramiken und Polymere. Der Prozess findet im Vakuum statt, was die Kontamination minimiert und zu sehr reinen, dichten Beschichtungen führt.

Verbesserte Beschichtungseigenschaften

Der Abscheidungsprozess kann durch einen Ionenstrahl ergänzt werden, um die Haftenergie der Beschichtung zu erhöhen. Dies führt zu einer dichteren, robusteren Endschicht mit geringerem inneren Stress.

Verständnis der Kompromisse und des Kontexts

Obwohl die Elektronenstrahltechnologie leistungsstark ist, hat sie spezifische Anforderungen und ist keine universelle Lösung. Das Verständnis ihres Kontexts ist der Schlüssel zu ihrer korrekten Anwendung.

Wärmebehandlung vs. Abscheidung

Es ist entscheidend, diese beiden Prozesse zu unterscheiden. Härten verbessert die inhärenten Eigenschaften des Basismaterials. Abscheidung fügt der Oberfläche ein neues Material mit völlig anderen Eigenschaften hinzu.

Ausrüstung und Umgebung

Elektronenstrahlsysteme erfordern ein Hochvakuum für den Betrieb, was bedeutet, dass die Verarbeitung in einer Vakuumkammer erfolgen muss. Die Ausrüstung selbst umfasst Hochspannungsnetzteile und Elektronenkanonen, was eine erhebliche Kapitalinvestition darstellt.

Ein Hinweis zur Sterilisation

Sie können den Begriff „Elektronenstrahl“ auch im Zusammenhang mit der Sterilisation antreffen. Obwohl er dieselbe Kerntechnologie verwendet – einen Elektronenstrahl –, ist sein Zweck ein völlig anderer. Er nutzt die Energie des Strahls, um Mikroorganismen auf Produkten wie Medizinprodukten zu zerstören, nicht um die mechanischen oder optischen Eigenschaften des Materials zu verändern.

Die richtige Wahl für Ihr Ziel treffen

Um den geeigneten Elektronenstrahlprozess auszuwählen, müssen Sie zunächst Ihr primäres Ziel für die Materialoberfläche definieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Verschleißfestigkeit eines Metallteils liegt: Die Elektronenstrahlhärtung ist die ideale Methode, um eine haltbare, gehärtete Schicht auf einem bestimmten Bereich zu erzeugen, während die Zähigkeit des Kerns erhalten bleibt.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer präzisen optischen, schützenden oder polymeren Beschichtung liegt: Die Elektronenstrahlabscheidung bietet eine schnelle, hochreine Methode zur Herstellung von Hochleistungsdünnschichten aus einer breiten Palette von Materialien.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Sterilität eines Produkts liegt: Die Elektronenstrahlbestrahlung ist ein separater, von der FDA zugelassener Prozess zur schnellen und effektiven Sterilisation.

Letztendlich bietet die Elektronenstrahl-Oberflächenbehandlung eine Reihe leistungsstarker, hochpräziser Werkzeuge, um die Art und Weise, wie ein Material mit seiner Umgebung interagiert, grundlegend zu verändern.

Tabellarische Zusammenfassung:

| Methode | Hauptziel | Schlüsselprozess | Hauptergebnis |

|---|---|---|---|

| Elektronenstrahlhärten | Verschleißfestigkeit verbessern | Schnelles Erhitzen & Selbstabschrecken der vorhandenen Oberfläche | Harte, verschleißfeste Oberfläche; zäher Kern |

| Elektronenstrahlabscheidung | Eine funktionale Beschichtung auftragen | Verdampfen eines Ausgangsmaterials zur Beschichtung eines Substrats | Dünne, gleichmäßige, hochreine Beschichtung |

| Elektronenstrahlsterilisation | Mikroorganismen zerstören | Bestrahlung der Oberfläche mit Elektronenenergie | Steriles Produkt (Medizinprodukte usw.) |

Bereit, Ihre Materialien mit präziser Elektronenstrahltechnologie zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte für die Oberflächentechnik. Ob Sie gehärtete Komponenten oder Hochleistungsbeschichtungen entwickeln, unser Fachwissen und unsere Lösungen können Ihnen helfen, überlegene Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors in den Bereichen Materialwissenschaft und Oberflächenbehandlung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Platinblechelektrode für Labor- und Industrieanwendungen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen