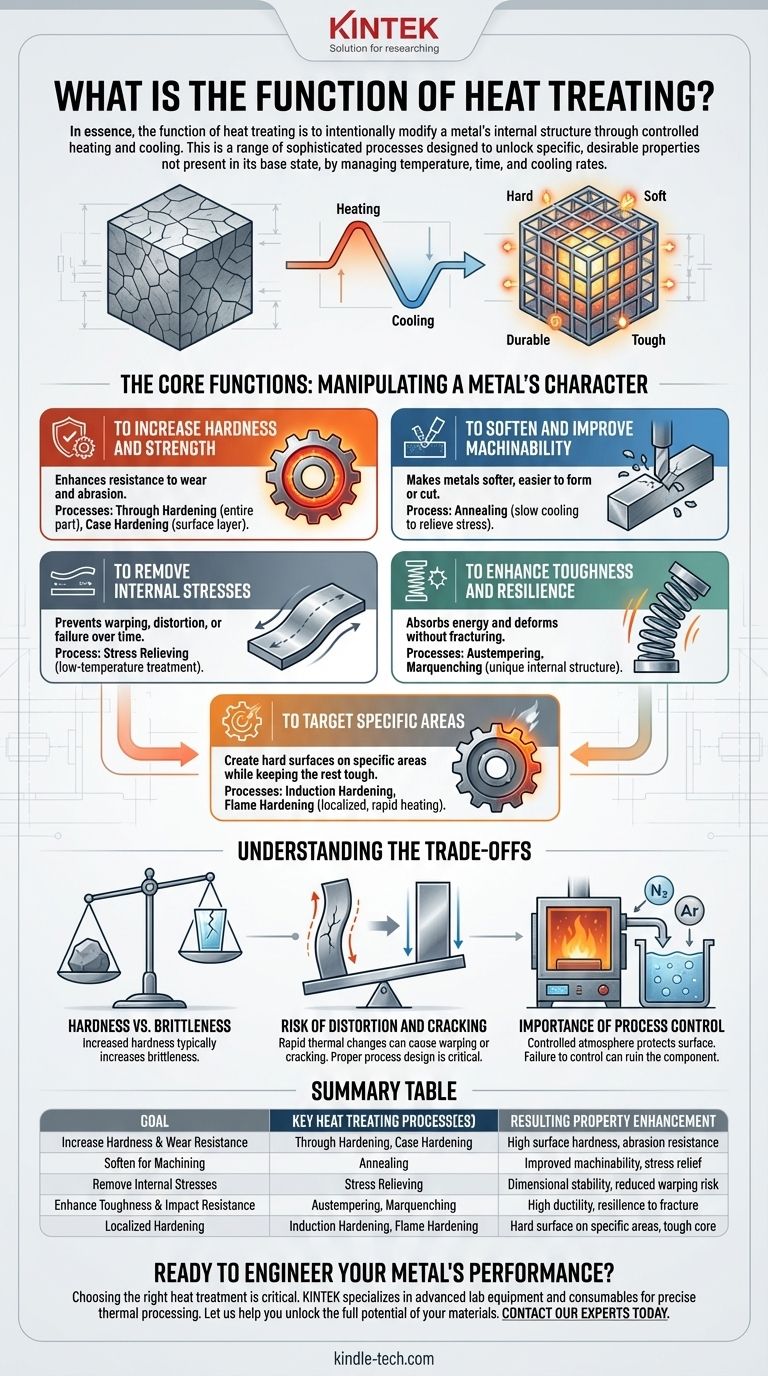

Im Wesentlichen besteht die Funktion der Wärmebehandlung darin, die innere Struktur eines Metalls durch kontrolliertes Erhitzen und Abkühlen gezielt zu modifizieren. Dies ist keine einzelne Aktion, sondern eine Reihe ausgeklügelter Prozesse, die darauf abzielen, spezifische, wünschenswerte Eigenschaften freizusetzen, die das Metall in seinem Grundzustand nicht besitzt. Durch sorgfältige Steuerung von Temperatur, Zeit und Abkühlgeschwindigkeiten können wir ein Metall härter, weicher, haltbarer oder widerstandsfähiger gegen Belastungen machen.

Die Wärmebehandlung verwandelt eine einzelne Metalllegierung von einem Material mit einem Satz von Eigenschaften in eine Plattform mit einem breiten Spektrum potenzieller Eigenschaften. Die Funktion des Prozesses besteht darin, die exakte Kombination von Härte, Zähigkeit und Stabilität, die für eine bestimmte Anwendung erforderlich ist, präzise auszuwählen und zu fixieren.

Die Kernfunktionen: Manipulation des Metallcharakters

Wärmebehandlung lässt sich am besten anhand der Probleme verstehen, die sie löst. Es werden verschiedene Prozesse angewendet, um unterschiedliche, oft gegensätzliche Ergebnisse in der endgültigen Komponente zu erzielen.

Zur Erhöhung von Härte und Festigkeit

Das häufigste Ziel der Wärmebehandlung ist die Erhöhung der Härte eines Metalls und damit dessen Verschleiß- und Abriebfestigkeit. Dies ist entscheidend für Komponenten wie Zahnräder, Lager und Schneidwerkzeuge.

Prozesse wie die Durchhärtung beeinflussen das gesamte Teil, während die Oberflächenhärtung (z. B. Aufkohlen oder Nitrieren) eine extrem harte Oberflächenschicht erzeugt, während der innere Kern des Metalls weicher und duktiler bleibt.

Zum Erweichen und zur Verbesserung der Bearbeitbarkeit

Paradoxerweise wird die Wärmebehandlung auch zum Erweichen von Metallen eingesetzt. Der Prozess des Glühens beinhaltet das Erhitzen eines Metalls und dessen sehr langsames Abkühlen.

Dies löst innere Spannungen und verfeinert die Kornstruktur, wodurch das Metall viel einfacher zu bearbeiten, zu formen oder zu schneiden ist. Es ist ein vorbereitender Schritt, um die Fertigung effizienter und kostengünstiger zu gestalten.

Zum Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Bearbeiten und Kaltumformen führen erhebliche innere Spannungen in ein Material ein. Diese verborgenen Spannungen können dazu führen, dass sich ein Teil im Laufe der Zeit verzieht oder verformt oder sogar unerwartet versagt.

Die Spannungsarmglühen ist eine Niedertemperatur-Wärmebehandlung, die diese inneren Spannungen reduziert, ohne die Kerneigenschaften des Metalls wesentlich zu verändern, wodurch die Dimensionsstabilität gewährleistet wird.

Zur Verbesserung von Zähigkeit und Widerstandsfähigkeit

Härte ist nicht dasselbe wie Zähigkeit. Während ein hartes Material Kratzern widersteht, kann ein zähflüssiges Material Energie absorbieren und sich verformen, ohne zu brechen.

Prozesse wie Austempering und Marquenching sind darauf ausgelegt, eine einzigartige innere Struktur zu erzeugen, die außergewöhnliche Zähigkeit und Duktilität verleiht, was ideal für Komponenten wie Federn und hochfeste Verbindungselemente ist.

Zum gezielten Härten bestimmter Bereiche

Es ist oft unerwünscht, eine ganze Komponente zu härten, da dies sie spröde machen kann. Induktionshärten und Flammhärten verwenden lokales, schnelles Erhitzen und Abschrecken.

Dies ermöglicht es, eine sehr harte Oberfläche in einem bestimmten Bereich zu erzeugen – wie den Zähnen eines Zahnrads oder der Oberfläche einer Welle – während der Rest des Teils zäh und widerstandsfähig bleibt.

Die Kompromisse verstehen

Wärmebehandlung ist eine Disziplin der kontrollierten Kompromisse. Die Verbesserung einer Eigenschaft geht oft auf Kosten einer anderen, und unsachgemäße Kontrolle kann neue Probleme verursachen.

Der Kompromiss zwischen Härte und Sprödigkeit

Der grundlegendste Kompromiss bei der Wärmebehandlung besteht zwischen Härte und Zähigkeit. Wenn die Härte eines Metalls erhöht wird, nimmt typischerweise auch seine Sprödigkeit zu.

Eine überhärtete Komponente mag dem Verschleiß perfekt widerstehen, könnte aber bei einem einzigen scharfen Aufprall zerbrechen. Die Wahl des richtigen Prozesses beinhaltet das Abwägen des Bedarfs an Verschleißfestigkeit mit dem Bedarf an Bruchfestigkeit.

Das Risiko von Verzug und Rissbildung

Die Natur der Wärmebehandlung – schnelle Wärmeausdehnung und -kontraktion – übt immensen Stress auf eine Komponente aus. Wenn dies nicht richtig gehandhabt wird, kann dies zu Verzug, Verformung oder sogar katastrophalen Rissen während der Abkühlphase (Abschrecken) führen.

Eine ordnungsgemäße Prozessgestaltung, einschließlich Vorwärmen und kontrollierter Abkühlgeschwindigkeiten, ist entscheidend, um diese Risiken zu mindern.

Die Bedeutung der Prozesskontrolle

Die Umgebung, in der ein Teil erhitzt wird, ist eine kritische Variable. Die Verwendung einer kontrollierten Atmosphäre (z. B. Stickstoff, Argon) ist unerlässlich, um die Oberfläche des Teils vor Oxidation und Verzunderung bei hohen Temperaturen zu schützen.

Diese Atmosphäre kann auch verwendet werden, um die Oberflächenchemie des Stahls präzise zu steuern, wie z. B. die Zugabe von Kohlenstoff während des Aufkohlens. Eine fehlende Kontrolle der Atmosphäre oder des Abschreckmediums kann die Komponente ruinieren.

Auswahl der richtigen Behandlung für Ihr Ziel

Die richtige Wärmebehandlung hängt vollständig von der endgültigen Anwendung der Komponente ab. Ihre Wahl sollte von der primären Leistungsanforderung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit liegt: Sie benötigen einen Härteprozess, wobei eine Oberflächenhärtung in Betracht gezogen werden sollte, wenn Sie einen zähen inneren Kern beibehalten müssen.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung eines Teils für eine umfangreiche Bearbeitung liegt: Sie sollten einen Glühprozess spezifizieren, um das Material zu erweichen und die Bearbeitbarkeit zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Stabilität nach dem Schweißen oder der Fertigung liegt: Ein Spannungsarmglühzyklus ist unerlässlich, um verzögerte Verformungen oder Rissbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines langlebigen, schlagfesten Teils liegt: Sie sollten Behandlungen wie das Austempering untersuchen, die speziell zur Verbesserung der Zähigkeit entwickelt wurden.

Das Verständnis der Funktion der Wärmebehandlung ermöglicht es Ihnen, über den Standardzustand eines Metalls hinauszugehen und seine Eigenschaften für eine optimale Leistung zu entwickeln.

Zusammenfassungstabelle:

| Ziel | Wichtige Wärmebehandlung(en) | Resultierende Eigenschaftsverbesserung |

|---|---|---|

| Erhöhung von Härte & Verschleißfestigkeit | Durchhärten, Oberflächenhärten | Hohe Oberflächenhärte, Abriebfestigkeit |

| Erweichen für die Bearbeitung | Glühen | Verbesserte Bearbeitbarkeit, Spannungsabbau |

| Abbau innerer Spannungen | Spannungsarmglühen | Dimensionsstabilität, reduziertes Verzugsrisiko |

| Verbesserung von Zähigkeit & Schlagfestigkeit | Austempering, Marquenching | Hohe Duktilität, Widerstandsfähigkeit gegen Bruch |

| Lokales Härten | Induktionshärten, Flammhärten | Harte Oberfläche an bestimmten Stellen, zäher Kern |

Bereit, die Leistung Ihres Metalls zu optimieren?

Die Wahl der richtigen Wärmebehandlung ist entscheidend, um das perfekte Gleichgewicht aus Härte, Zähigkeit und Stabilität für Ihre Komponenten zu erreichen. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für präzise thermische Prozesse erforderlich sind. Egal, ob Sie Schneidwerkzeuge, langlebige Zahnräder oder hochfeste Verbindungselemente entwickeln, unsere Lösungen helfen Ihnen, den gesamten Wärmebehandlungszyklus präzise zu steuern.

Lassen Sie uns Ihnen helfen, das volle Potenzial Ihrer Materialien freizuschalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die spezifischen Wärmebehandlungsbedürfnisse Ihres Labors unterstützen und die einwandfreie Leistung Ihrer Komponenten sicherstellen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was sind die Hauptprodukte der Biomassepyrolyse? Stimmen Sie Ihren Prozess auf Pflanzenkohle, Bioöl oder Gas ab

- Warum wird ein Vakuumtrockenschrank nach der Zubereitung von Pulvermischungen für TiC-Stahl-Verbundwerkstoffe benötigt? Sicherstellung der Materialreinheit

- Wofür wird Vakuumguss verwendet? Herstellung von hochpräzisen Prototypen und Kleinserienteilen

- Warum wird ein Hochtemperatur-Muffelofen für das thermische Ätzen verwendet? Präzise Mikrostruktur von Mg(Al1-xCrx)2O4-Keramiken enthüllen

- Was ist die Hauptfunktion eines industriellen Trockenschranks bei der Verarbeitung von Titan-Magnesium-Abfällen? Gewährleistung der Datenpräzision

- Welche Rolle spielt eine Vakuumwiderstandsofen bei der Diffusionsverchromung von Stahl? Erreichen von 2,8 mm tiefer Bindung

- Warum werden Vakuumkammer und Heizsystem während der Abscheidung auf 300 °C gehalten? Optimierung der Beschichtungshaftung

- Wie hoch ist der Temperaturbereich eines Lichtbogenofens? Beherrschung der Hochtemperatur-Stahlproduktion