Im Wesentlichen ist das Abschreckhärten ein Wärmebehandlungsprozess, der verwendet wird, um die Härte und Festigkeit von Metallen, insbesondere Stahl, zu erhöhen. Der Prozess beinhaltet das Erhitzen des Metalls auf eine bestimmte hohe Temperatur und das anschließende extrem schnelle Abkühlen durch Eintauchen in ein Medium wie Wasser, Öl oder Gas. Diese schnelle Abkühlung fixiert die innere Kristallstruktur des Metalls in einem harten, verspannten Zustand.

Abschrecken ist nicht nur das Abkühlen eines heißen Metallstücks. Es ist ein präzise gesteuerter Abkühlprozess mit einer Geschwindigkeit, die schnell genug ist, um die Bildung weicherer, stabilerer Kristallstrukturen zu verhindern, wodurch das Material in einem harten, metastabilen Zustand, bekannt als Martensit, eingeschlossen wird.

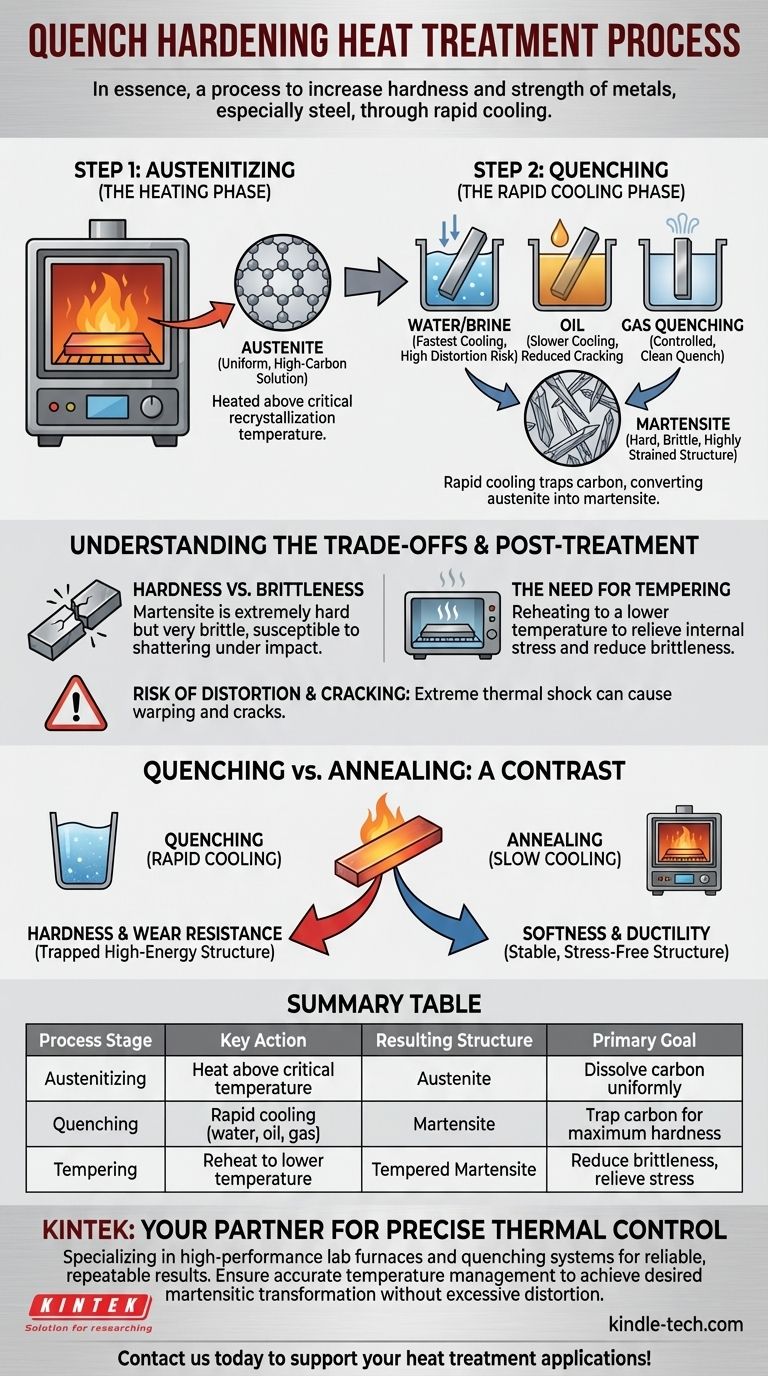

Die Wissenschaft des Abschreckens: Ein zweistufiger Prozess

Echtes Abschreckhärten ist eine Kombination aus zwei unterschiedlichen thermischen Phasen: Austenitisieren (Erhitzen) und Abschrecken (schnelles Abkühlen). Das Verständnis beider ist der Schlüssel zum Verständnis des Endergebnisses.

Schritt 1: Austenitisieren (Die Heizphase)

Bevor ein Metall gehärtet werden kann, muss es zunächst richtig erhitzt werden. Diese Phase wandelt seine innere Struktur in einen gleichmäßigen, energiereichen Zustand um.

Das Metall, typischerweise ein Kohlenstoffstahl, wird über seine kritische Rekristallisationstemperatur erhitzt. An diesem Punkt löst sich die vorhandene Kristallstruktur in eine neue Phase namens Austenit auf.

Im austenitischen Zustand sind Kohlenstoffatome gleichmäßig im Eisenkristallgitter gelöst. Diese gleichmäßige, kohlenstoffreiche Lösung ist der notwendige Ausgangspunkt für die Schaffung einer gehärteten Struktur.

Schritt 2: Abschrecken (Die schnelle Abkühlphase)

Das Abschrecken ist das, was den während des Erhitzens erzeugten energiereichen Zustand einfängt und in Härte umwandelt.

Das Ziel des Abschreckens ist es, das Metall so schnell abzukühlen, dass die gelösten Kohlenstoffatome keine Zeit haben, sich zu bewegen und weichere, stabilere Strukturen wie Perlit oder Bainit zu bilden.

Diese schnelle Abkühlung zwingt den Austenit zur Umwandlung in Martensit, eine sehr harte, spröde und stark verspannte kubisch-raumzentrierte Kristallstruktur. Diese Umwandlung ist die Quelle der im Prozess gewonnenen Härte.

Es gibt verschiedene Methoden, um diese schnelle Abkühlung zu erreichen, jede mit einer anderen Abkühlgeschwindigkeit und Intensität:

- Wasser/Salzlösung: Bietet die schnellste Abkühlgeschwindigkeit, birgt aber das höchste Risiko von Verzug und Rissbildung.

- Öl: Kühlt langsamer als Wasser, reduziert das Rissrisiko und erreicht dennoch eine signifikante Härte.

- Gasabschrecken: Moderne Vakuumöfen verwenden Hochdruckgase wie Stickstoff oder Argon für ein kontrolliertes, sauberes Abschrecken, oft für hochwertige Komponenten.

Die Kompromisse verstehen

Abschreckhärten erzeugt außergewöhnliche Härte, aber diese Eigenschaft geht nicht ohne erhebliche Kompromisse einher, die gemanagt werden müssen.

Härte vs. Sprödigkeit

Der primäre Kompromiss ist, dass die martensitische Struktur, obwohl extrem hart, auch sehr spröde ist. Ein vollständig abgeschreckt-gehärtetes Teil ist oft zu spröde für die meisten praktischen Anwendungen, da es bei Stößen zersplittern kann.

Die Notwendigkeit des Anlassens

Aufgrund dieser Sprödigkeit folgt auf ein abgeschrecktes Teil fast immer eine sekundäre Wärmebehandlung, das Anlassen. Das Anlassen beinhaltet das Wiedererhitzen des Teils auf eine niedrigere Temperatur, um innere Spannungen abzubauen und die Sprödigkeit zu reduzieren, wenn auch mit einer leichten Verringerung der Gesamthärte.

Risiko von Verzug und Rissbildung

Der extreme Thermoschock beim Eintauchen eines glühenden Teils in eine kühle Flüssigkeit erzeugt massive innere Spannungen. Dies kann dazu führen, dass sich das Teil während des Prozesses verzieht, verformt oder sogar mikroskopische oder katastrophale Risse entwickelt.

Abschrecken vs. Glühen: Härte vs. Duktilität

Um den Zweck des Abschreckens vollständig zu erfassen, ist es nützlich, es mit seinem Gegenteil zu vergleichen: dem Glühen.

Abschrecken für Härte

Abschrecken ist durch schnelle Abkühlung definiert. Dieser Prozess ist darauf ausgelegt, eine ungeordnete, energiereiche Kristallstruktur (Martensit) einzufangen, um Härte und Verschleißfestigkeit zu maximieren.

Glühen für Weichheit

Glühen beinhaltet das Erhitzen eines Metalls und das anschließende sehr langsame Abkühlen, oft durch Abkühlen im Ofen. Dieses langsame Abkühlen ermöglicht die Bildung einer stabilen, spannungsfreien und duktilen (weichen) Kornstruktur, wodurch das Metall leichter zu bearbeiten oder zu formen ist.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Wärmebehandlung hängt vollständig von den gewünschten Endeigenschaften der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Verwenden Sie Abschreckhärten, planen Sie aber einen anschließenden Anlassprozess ein, um ein brauchbares Gleichgewicht zwischen Härte und Zähigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Metall für eine einfachere Bearbeitung oder Formgebung zu erweichen: Verwenden Sie Glühen, um eine duktile, spannungsarme Struktur zu erzeugen.

- Wenn Sie mit bestimmten Nichteisenlegierungen arbeiten: Beachten Sie, dass Abschrecken manchmal einen weicheren Zustand erzeugen kann, daher müssen Sie die korrekte Behandlung für dieses spezifische Material überprüfen.

Letztendlich ist die Kontrolle der Abkühlgeschwindigkeit das mächtigste Werkzeug zur Bestimmung der endgültigen mechanischen Eigenschaften eines wärmebehandelten Metalls.

Zusammenfassungstabelle:

| Prozessstufe | Schlüsselaktion | Resultierende Struktur | Primäres Ziel |

|---|---|---|---|

| Austenitisieren | Erhitzen über die kritische Temperatur | Austenit | Kohlenstoff gleichmäßig lösen |

| Abschrecken | Schnelle Abkühlung (Wasser, Öl, Gas) | Martensit | Kohlenstoff für maximale Härte einfangen |

| Anlassen | Wiedererhitzen auf niedrigere Temperatur | Angelassener Martensit | Sprödigkeit reduzieren, Spannungen abbauen |

Benötigen Sie präzise thermische Kontrolle für Ihre Abschreckhärteprozesse? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Abschrecksysteme, die für zuverlässige, wiederholbare Ergebnisse entwickelt wurden. Unsere Ausrüstung gewährleistet das genaue Temperaturmanagement, das entscheidend ist, um die gewünschte martensitische Umwandlung ohne übermäßigen Verzug oder Rissbildung zu erreichen. Ob Sie neue Legierungen entwickeln oder Komponenten härten, KINTEK bietet die robusten Lösungen, die Ihr Labor benötigt. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsanwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist das Vakuumwärmebehandlungsverfahren? Erzielen Sie überlegene Kontrolle, Sauberkeit und Qualität

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen