Im Wesentlichen ist das Magnetron-Sputtern eine hochkontrollierte Vakuum-Beschichtungstechnik, die verwendet wird, um außergewöhnlich dünne, gleichmäßige Materialschichten auf ein Substrat aufzubringen. Sie funktioniert, indem ein angeregtes Plasma aus einem Edelgas erzeugt wird, das ein Ausgangsmaterial (das „Target“) bombardiert. Die entscheidende Innovation ist die Verwendung eines Magnetfeldes – des „Magnetrons“ –, um die Effizienz dieses Prozesses dramatisch zu erhöhen und eine schnellere und stabilere Schichtabscheidung zu ermöglichen.

Die zentrale Erkenntnis ist, dass es beim Magnetron-Sputtern nicht nur darum geht, Atome von einem Target zu lösen; es geht darum, ein strategisches Magnetfeld zu nutzen, um Elektronen einzuschließen. Dies intensiviert das Plasma, beschleunigt die Abscheiderate und bietet eine überlegene Kontrolle über die Eigenschaften der fertigen Schicht im Vergleich zu Standard-Sputterverfahren.

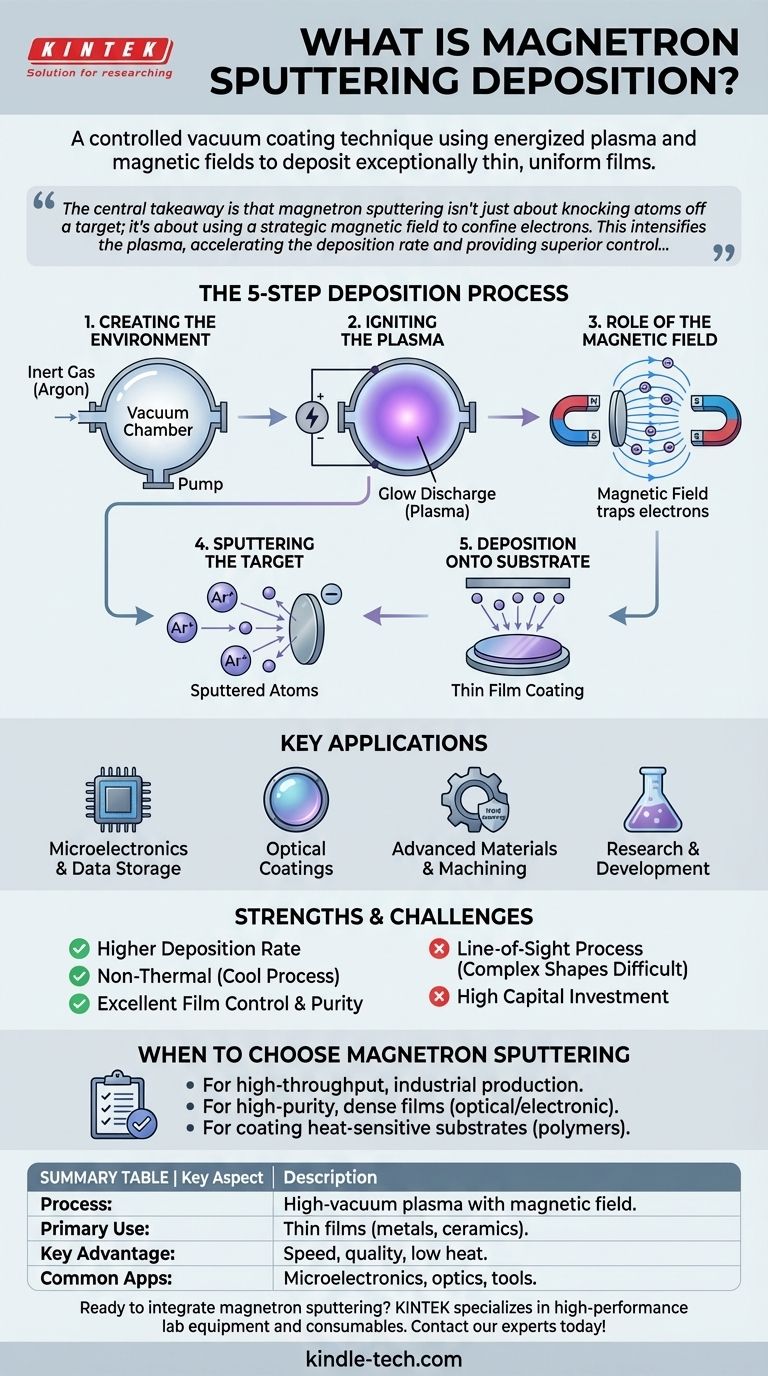

Wie Magnetron-Sputtern funktioniert: Eine Schritt-für-Schritt-Analyse

Um diesen Prozess zu verstehen, stellt man ihn sich am besten als eine Abfolge kontrollierter Ereignisse vor, die in einer Vakuumkammer stattfinden.

1. Schaffung der Umgebung

Zuerst wird in einer versiegelten Kammer ein Hochvakuum erzeugt. Dadurch werden unerwünschte Partikel entfernt, die die Schicht verunreinigen könnten.

Die Kammer wird dann mit einer kleinen, kontrollierten Menge eines Edelgases, meistens Argon, wiederbefüllt. Dieses Gas liefert die Ionen, die für den Sputterprozess benötigt werden.

2. Zündung des Plasmas

Eine Hochspannung wird über die Kammer angelegt, wobei das Targetmaterial als Kathode (negative Elektrode) fungiert. Diese elektrische Energie löst Elektronen aus den Argon-Gasatomen.

Dadurch entsteht ein Plasma, ein teilweise ionisiertes Gas, das aus positiven Argon-Ionen und freien Elektronen besteht. Dieses Plasma ist oft als charakteristisches farbiges Leuchten, bekannt als „Glimmentladung“, sichtbar.

3. Die Rolle des Magnetfeldes

Dies ist der entscheidende Schritt, der das Magnetron-Sputtern definiert. Ein starkes Magnetfeld wird hinter dem Target konfiguriert.

Dieses Magnetfeld fängt die viel leichteren Elektronen ein und zwingt sie, sich in einer komplexen Spiralbahn nahe der Oberfläche des Targets zu bewegen. Dies erhöht die Wahrscheinlichkeit erheblich, dass ein Elektron mit einem neutralen Argonatom kollidiert und es ionisiert.

Das Ergebnis ist ein dichtes, stabiles Plasma, das direkt vor dem Target konzentriert ist, was für einen effizienten Prozess unerlässlich ist.

4. Sputtern des Targets

Die positiv geladenen Argon-Ionen im Plasma werden durch das elektrische Feld beschleunigt und prallen mit enormer Kraft auf das negativ geladene Targetmaterial.

Dieser hochenergetische Beschuss schlägt einzelne Atome von der Targetoberfläche physikalisch heraus oder „sputtert“ sie. Diese neutralen Atome werden in die Vakuumkammer ausgestoßen.

5. Abscheidung auf dem Substrat

Die ausgestoßenen Targetatome bewegen sich durch die Umgebung mit niedrigem Druck, bis sie auf das Substrat – das zu beschichtende Objekt – treffen.

Bei der Ankunft kondensieren diese Atome auf der Oberfläche des Substrats und bilden allmählich eine dünne, hochgradig gleichmäßige Schicht.

Schlüsselanwendungen in verschiedenen Branchen

Die Präzision und Vielseitigkeit des Magnetron-Sputterns haben es zu einer wichtigen Technologie in zahlreichen Hochleistungsbereichen gemacht.

Mikroelektronik und Datenspeicherung

Dies ist eine der häufigsten Anwendungen. Es ist unerlässlich für die Abscheidung der dünnen metallischen und isolierenden Schichten, die für die Herstellung von integrierten Schaltkreisen und Computerfestplatten benötigt werden.

Optische Beschichtungen

Das Verfahren ist ideal für die Herstellung spezialisierter optischer Schichten, wie Antireflexionsschichten auf Linsen, wärmedämmende (Low-E) Schichten auf Architekturglas zur Verbesserung der Isolierung und transluzente oder reflektierende dekorative Schichten.

Fortschrittliche Materialien und Bearbeitung

In industriellen Anwendungen wird Magnetron-Sputtern verwendet, um superharte Beschichtungen auf Schneidwerkzeuge aufzubringen, wodurch deren Lebensdauer und Leistung erhöht werden. Es wird auch zur Herstellung selbstschmierender Schichten auf mechanischen Komponenten zur Reduzierung der Reibung eingesetzt.

Forschung und Entwicklung

Die Technologie ist ein Eckpfeiler der Materialwissenschaftsforschung und ermöglicht die Herstellung neuartiger Dünnschichten für Anwendungen wie Solarzellen, Hochtemperatur-Supraleiter und fortschrittliche Speicherlegierungen.

Verständnis der Stärken und Einschränkungen

Wie jeder fortschrittliche Herstellungsprozess hat auch das Magnetron-Sputtern deutliche Vorteile und praktische Überlegungen. Das Bewusstsein dafür ist entscheidend, um seine Eignung für eine bestimmte Aufgabe zu bestimmen.

Die Hauptvorteile

Die magnetische Plasmaeinschluss führt zu einer höheren Abscheiderate als bei Nicht-Magnetron-Methoden, wodurch es besser für die industrielle Produktion geeignet ist.

Es ist eine nicht-thermische Beschichtungstechnologie, was bedeutet, dass das Substrat nicht wesentlich heiß wird. Dies ermöglicht die Beschichtung von wärmeempfindlichen Materialien wie Kunststoffen und Polymeren ohne Beschädigung.

Der Prozess bietet eine außergewöhnliche Kontrolle über Schichtdicke, Reinheit und Gleichmäßigkeit, was zu hochwertigen, dichten Beschichtungen mit ausgezeichneter Haftung führt.

Potenzielle Herausforderungen und Überlegungen

Magnetron-Sputtern ist ein Sichtlinienprozess. Atome bewegen sich relativ geradlinig vom Target zum Substrat, was die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen erschweren kann.

Die benötigte Ausrüstung – einschließlich Vakuumkammern, Hochspannungsnetzteilen und Magnetronen – stellt eine erhebliche Kapitalinvestition dar und erfordert spezialisiertes Wissen für Betrieb und Wartung.

Wann Magnetron-Sputtern zu wählen ist

Ihre Entscheidung für diese Methode sollte von den spezifischen Anforderungen Ihres Endprodukts abhängen.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion liegt: Die hohen Abscheideraten des Magnetron-Sputterns machen es ideal für industrielle Anwendungen, die Geschwindigkeit und Effizienz erfordern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, dichter Schichten liegt: Die kontrollierte Plasmaumgebung gewährleistet eine ausgezeichnete Schichtqualität für anspruchsvolle optische oder elektronische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate wie Polymere liegt: Seine nicht-thermische Natur verhindert Schäden am darunter liegenden Material und macht es zu einer überlegenen Wahl gegenüber Hochtemperaturmethoden.

Letztendlich ist das Magnetron-Sputtern eine Eckpfeilertechnologie zur Oberflächengestaltung mit präzisen, funktionalen Eigenschaften auf atomarer Ebene.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Hochvakuum-Plasmaabscheidung unter Verwendung eines Magnetfeldes zur Effizienzsteigerung. |

| Hauptanwendung | Beschichtung von Substraten mit dünnen, gleichmäßigen Schichten aus Metallen, Legierungen oder Keramiken. |

| Hauptvorteil | Hohe Abscheideraten, ausgezeichnete Schichtqualität und geringe Substratheizung. |

| Häufige Anwendungen | Mikroelektronik, optische Beschichtungen, Hartstoffbeschichtungen für Werkzeuge und F&E. |

Bereit, Magnetron-Sputtern in Ihren Laborablauf zu integrieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Sputtersysteme, die auf Ihre Forschungs- oder Produktionsanforderungen zugeschnitten sind. Egal, ob Sie Elektronik der nächsten Generation, langlebige Industriebeschichtungen oder innovative optische Schichten entwickeln, unsere Expertise stellt sicher, dass Sie präzise, reproduzierbare Ergebnisse erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Dünnschichtabscheidungsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was sind die Techniken der Gasphasenabscheidung? Wählen Sie zwischen PVD und CVD für Ihre Dünnschichtanforderungen

- Was ist Abscheidung in der Nanotechnologie? Hochleistungsmaterialien Atom für Atom aufbauen

- Was ist der Prozess der Niederdruck-CVD (Chemical Vapor Deposition)? Erreichen Sie überlegene Gleichmäßigkeit und Reinheit von Dünnschichten

- Was ist thermische chemische Gasphasenabscheidung? Ein Leitfaden zur Hochtemperatur-Dünnschichtbeschichtung

- Was ist chemische Gasphasenabscheidung in der Chemie? Ein Leitfaden zur Abscheidung von Hochleistungsdünnschichten

- Was sind Sputtertechniken? Ein Leitfaden zu Methoden der Dünnschichtabscheidung

- Was ist der Temperaturbereich von LPCVD? Von 425°C bis 900°C für Superior Thin Films

- Welche Vorteile bietet die Atomlagenabscheidung? Erreichen Sie unübertroffene Präzision bei der Dünnschicht-Erzeugung