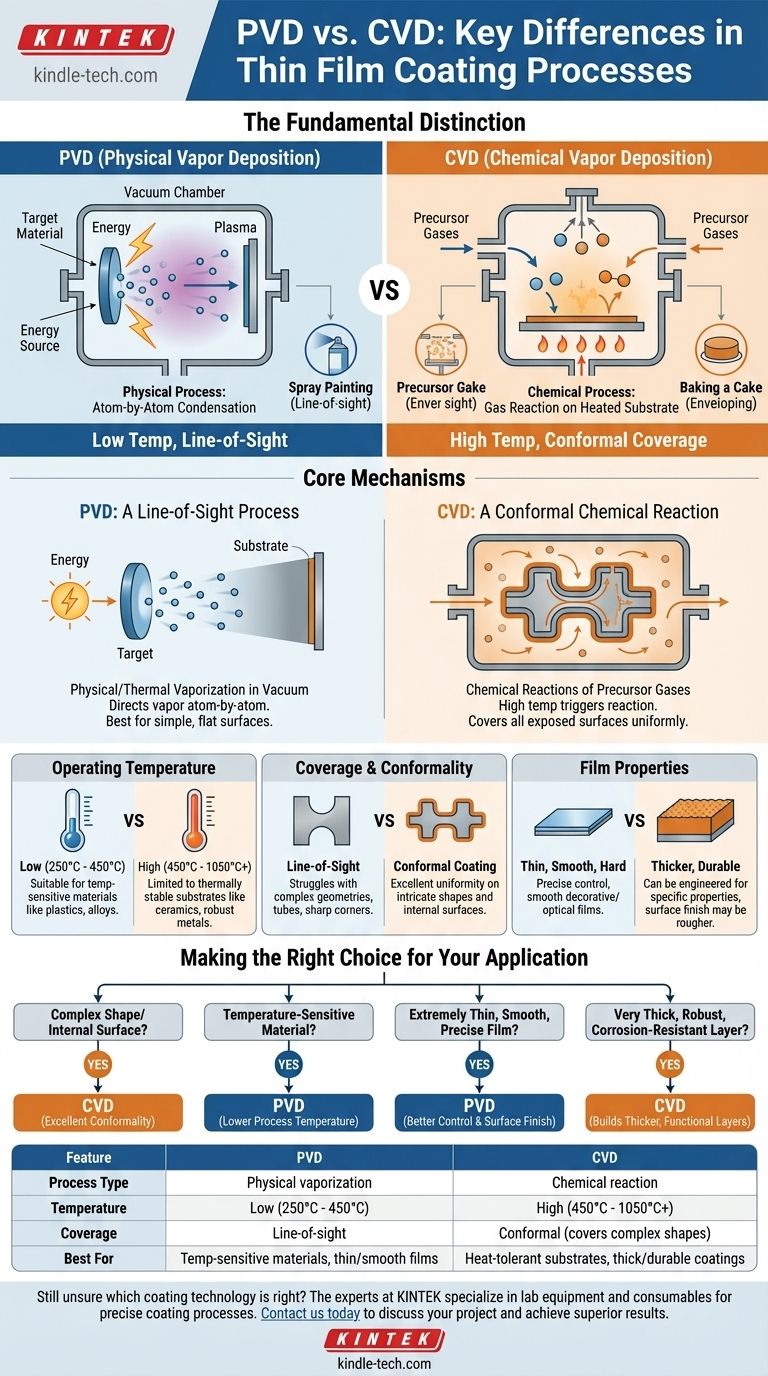

Der grundlegende Unterschied zwischen PVD (Physical Vapor Deposition – Physikalische Gasphasenabscheidung) und CVD (Chemical Vapor Deposition – Chemische Gasphasenabscheidung) liegt in der Art des Prozesses, der zur Erzeugung des dünnen Films verwendet wird. PVD ist ein physikalischer Prozess, bei dem ein fester Werkstoff im Vakuum verdampft und sich auf einem Substrat niederschlägt, ähnlich wie Wasserdampf an einer kalten Fensterscheibe beschlägt. Im Gegensatz dazu ist CVD ein chemischer Prozess, bei dem Vorläufergase in eine Kammer eingeleitet werden und auf einem erhitzten Substrat reagieren, um eine feste Schicht zu bilden.

Ihre Wahl zwischen PVD und CVD ist nicht nur eine Prozessentscheidung; sie ist eine strategische Entscheidung, die von der Hitzebeständigkeit Ihres Substrats und der Geometrie des zu beschichtenden Teils abhängt. PVD ist die erste Wahl für Niedertemperaturanwendungen mit Sichtkontakt, während CVD bei Hochtemperaturanwendungen und vollständiger Abdeckung komplexer Formen hervorragend ist.

Die Kernmechanismen: Physikalisch vs. Chemisch

Um die richtige Technologie auszuwählen, müssen Sie zunächst verstehen, wie jede einzelne grundlegend funktioniert. Das „P“ in PVD und das „C“ in CVD sind die wichtigsten Buchstaben, die Sie berücksichtigen sollten.

Wie PVD funktioniert: Ein Sichtkontaktprozess

PVD ist ein mechanisches oder thermisches Verdampfungsverfahren. Ein festes Quellmaterial, bekannt als „Target“, wird in einer Hochvakuumkammer mit Energie beschossen.

Diese Energie verdampft das Target-Material zu einem Plasma aus Atomen oder Molekülen. Ein Spannungspotenzial lenkt diesen Dampf dann auf das Substrat, wo er Atom für Atom kondensiert und einen dünnen, festen Film bildet.

Stellen Sie es sich wie Sprühlackieren auf atomarer Ebene vor. Der Dampf bewegt sich in einer geraden Linie, was bedeutet, dass er nur Oberflächen beschichtet, die sich in seiner direkten Sichtlinie befinden.

Wie CVD funktioniert: Eine konforme chemische Reaktion

CVD verwendet chemische Reaktionen, keine physikalische Kraft. Flüchtige Vorläufergase werden in eine Reaktionskammer geleitet, die das erhitzte Substrat enthält.

Die hohe Temperatur des Substrats liefert die Energie, die erforderlich ist, um eine chemische Reaktion zwischen den Gasen auszulösen. Diese Reaktion bewirkt, dass sich ein neues, festes Material bildet und auf der Oberfläche des Substrats abgeschieden wird.

Dieser Prozess ähnelt eher dem Backen eines Kuchens. Die Zutaten (Gase) werden in der Kammer vermischt, und die Hitze bewirkt, dass sie sich in ein neues Feststoffprodukt (die Beschichtung) umwandeln, das jede freiliegende Oberfläche bedeckt, unabhängig von ihrer Ausrichtung.

Die wichtigsten Unterschiede verstehen

Die Abweichung zwischen einem physikalischen und einem chemischen Prozess führt zu erheblichen praktischen Unterschieden bei Temperatur, Beschichtungseigenschaften und Anwendungsgeeignetheit.

Betriebstemperatur

Dies ist oft der kritischste Entscheidungspunkt. PVD ist ein Niedertemperaturprozess und arbeitet typischerweise zwischen 250 °C und 450 °C. Dies macht es sicher für Materialien, die hoher Hitze nicht standhalten können, wie viele Stähle, Legierungen und Kunststoffe.

CVD ist ein Hochtemperaturprozess und erfordert im Allgemeinen Temperaturen von 450 °C bis über 1050 °C. Diese intensive Hitze schränkt seine Verwendung auf thermisch stabile Substrate wie Keramiken oder bestimmte robuste Metalle ein.

Abdeckung und Konformität

Die Sichtkontakt-Natur von PVD bedeutet, dass es schwierig ist, komplexe Geometrien zu beschichten. Die Innenseiten von Rohren, abgeschattete Bereiche oder scharfe Innenkanten erhalten wenig bis keine Beschichtung.

CVD zeichnet sich durch konforme Beschichtung aus. Da die Gase das gesamte Substrat umhüllen, bevor sie reagieren, ist der resultierende Film selbst auf den kompliziertesten Oberflächen und in inneren Kanälen hochgradig gleichmäßig.

Filmeigenschaften

PVD erzeugt typischerweise dünne, glatte und extrem harte Beschichtungen. Es bietet eine präzise Kontrolle über Filmdicke und Oberflächengüte.

CVD kann verwendet werden, um dickere Beschichtungen herzustellen, die außergewöhnlich widerstandsfähig sind und für spezifische Eigenschaften wie Korrosionsbeständigkeit oder elektrische Leitfähigkeit entwickelt werden können. Die Oberflächengüte kann jedoch rauer sein als bei einer PVD-Beschichtung.

Die richtige Wahl für Ihre Anwendung treffen

Die optimale Technologie wird durch die spezifischen Einschränkungen und Ziele Ihres Projekts bestimmt. Treffen Sie Ihre Entscheidung auf der Grundlage des Materials, der Form des Teils und des gewünschten Ergebnisses.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Form oder einer Innenfläche liegt: CVD ist aufgrund seiner hervorragenden Konformität die überlegene Wahl.

- Wenn Sie ein temperaturempfindliches Material (wie Vergütungsstahl, Aluminium oder Kunststoffe) beschichten müssen: PVD ist aufgrund seiner niedrigeren Prozesstemperatur die notwendige Wahl.

- Wenn Ihr Ziel ein extrem dünner, glatter und präziser dekorativer oder optischer Film ist: PVD bietet oft eine bessere Kontrolle und eine glattere Endoberfläche.

- Wenn Sie eine sehr dicke, robuste oder korrosionsbeständige Schicht auf einem hitzebeständigen Substrat benötigen: CVD kann effektiver dickere, hochfunktionale Schichten aufbauen.

Indem Sie die Kompromisse zwischen einem physikalischen Sichtkontaktprozess und einer chemischen Hochtemperaturreaktion verstehen, können Sie zuversichtlich die Technologie auswählen, die Ihrem technischen Ziel entspricht.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalische Verdampfung | Chemische Reaktion |

| Temperatur | Niedrig (250°C - 450°C) | Hoch (450°C - 1050°C+) |

| Abdeckung | Sichtkontakt | Konform (bedeckt komplexe Formen) |

| Am besten geeignet für | Temperaturempfindliche Materialien, dünne/glatte Filme | Hitzebeständige Substrate, dicke/robuste Beschichtungen |

Sie sind sich immer noch nicht sicher, welche Beschichtungstechnologie für Ihre Anwendung die richtige ist? Die Experten von KINTEK sind auf Laborgeräte und Verbrauchsmaterialien für präzise Beschichtungsprozesse spezialisiert. Wir helfen Ihnen bei der Auswahl der idealen Lösung für Ihr Substrat und Ihre Leistungsanforderungen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und mit der richtigen Technologie überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode