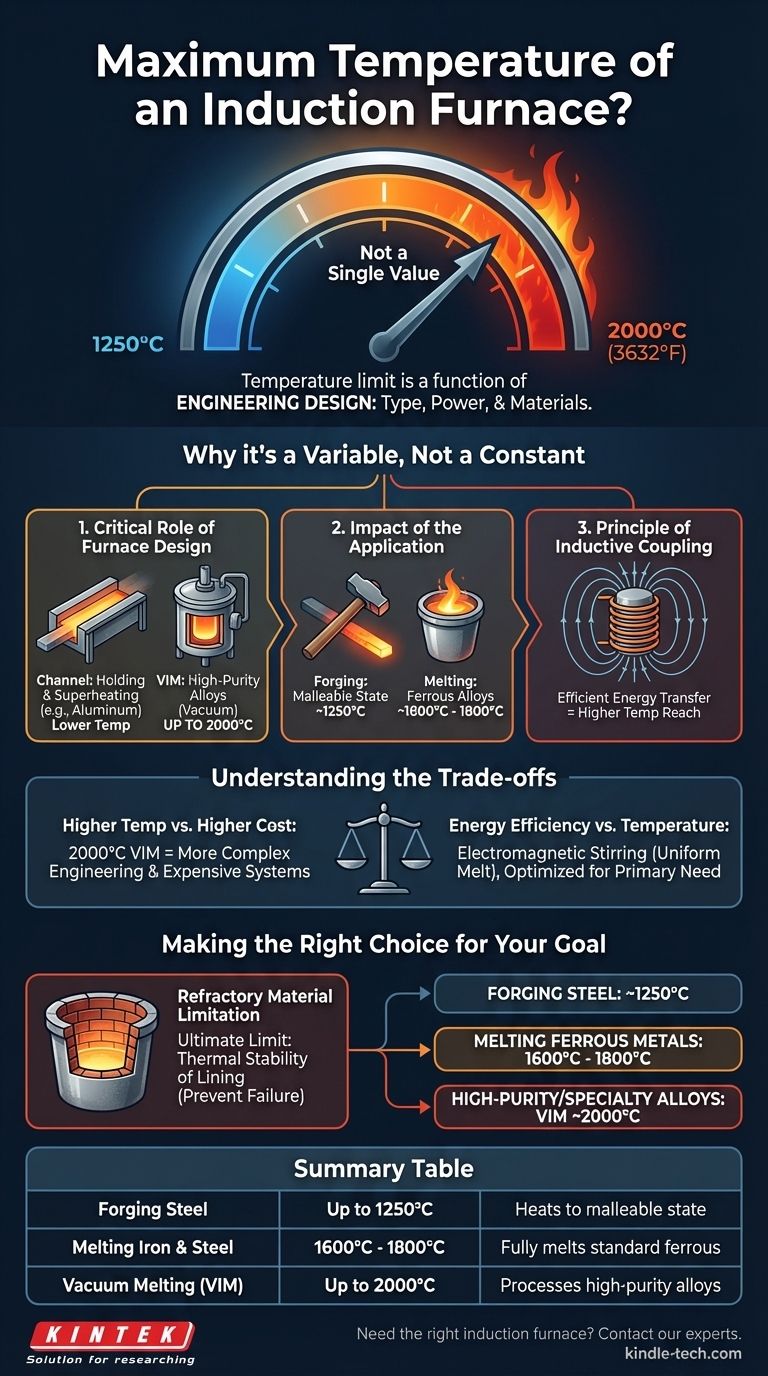

Die maximale Temperatur eines Induktionsofens ist kein Einzelwert, sondern hängt vollständig von seinem Design und der beabsichtigten Anwendung ab. Während Standardöfen zum Schmieden und Schmelzen zwischen 1250°C und 1800°C arbeiten, können hochspezialisierte Vakuum-Induktionsöfen Temperaturen von bis zu 2000°C (3632°F) erreichen.

Die wichtigste Erkenntnis ist, dass die Temperaturgrenze eines Induktionsofens eine Funktion seines technischen Designs ist – insbesondere seines Typs, seiner Leistung und der Materialien, aus denen er gebaut ist – und nicht eine grundlegende physikalische Grenze des Induktionsheizprinzips selbst.

Warum "maximale Temperatur" eine Variable und keine Konstante ist

Die Betrachtung der maximalen Temperatur eines Ofens als eine einzige Spezifikation ist ein häufiger Fehler. In Wirklichkeit ist sie das Ergebnis eines Systems, das für eine bestimmte Aufgabe entwickelt wurde. Die Temperatur, die er erreichen kann, wird durch mehrere miteinander verbundene Faktoren bestimmt.

Die entscheidende Rolle des Ofendesigns

Verschiedene Induktionsöfen werden für sehr unterschiedliche Zwecke gebaut, was sich direkt auf ihre Temperaturfähigkeiten auswirkt.

Ein Kanalinduktionsofen wird beispielsweise häufig zum Warmhalten und Überhitzen von Metallen mit niedrigeren Schmelzpunkten, wie Aluminium oder Gusseisen, verwendet und ist nicht für extreme Temperaturen ausgelegt.

Im Gegensatz dazu ist ein Vakuum-Induktionsschmelzofen (VIM) für die Verarbeitung von hochreinen oder reaktiven Legierungen konzipiert. Die Vakuumumgebung verhindert Oxidation und Verunreinigungen, wodurch er sicher und effektiv Temperaturen von 2000°C erreichen kann.

Der Einfluss der Anwendung

Die erforderliche Temperatur wird durch die jeweilige Aufgabe bestimmt. Ein Ofen ist nur so heiß, wie er für seinen spezifischen Prozess sein muss.

Beim Schmieden von Stahl ist das Ziel, das Metall formbar zu machen, nicht es zu schmelzen. Daher arbeiten Öfen, die für diese Aufgabe konzipiert sind, typischerweise bis zu 1250°C.

Zum Schmelzen von Eisen- und Stahllegierungen sind wesentlich höhere Temperaturen erforderlich. Diese Öfen sind üblicherweise für 1600°C bis 1800°C ausgelegt, um sicherzustellen, dass die Charge vollständig schmilzt.

Das Prinzip der induktiven Kopplung

Die Effizienz der Energieübertragung von der Spule auf das Metall (die "Charge") wird als induktive Kopplung bezeichnet.

Dieser Prozess funktioniert wie ein Transformator. Die Ofenspule ist die Primärwicklung, und die Metallcharge selbst fungiert als Sekundärwicklung. Ein starkes Magnetfeld induziert starke Wirbelströme im Metall, die sehr schnell enorme Wärme erzeugen.

Eine bessere Kopplung bedeutet eine effizientere Energieübertragung, wodurch der Ofen höhere Temperaturen effektiver erreichen und aufrechterhalten kann.

Die Kompromisse verstehen

Die Auswahl oder Spezifikation eines Induktionsofens beinhaltet das Abwägen von Leistungsfähigkeit mit Kosten und Komplexität. Es gibt keine Einheitslösung.

Höhere Temperatur vs. höhere Kosten

Das Erreichen extremer Temperaturen erfordert eine ausgefeiltere Technik. Ein 2000°C-Vakuumofen ist aufgrund der erforderlichen Vakuumsysteme, fortschrittlichen Stromversorgungen und spezialisierten Steuerungen um eine Größenordnung komplexer und teurer als ein Standard-Schmelzofen mit 1600°C.

Energieeffizienz vs. Temperatur

Der durch das Induktionsfeld erzeugte elektromagnetische Rühreffekt ist ein einzigartiger Vorteil, der eine gleichmäßige Temperatur und chemische Zusammensetzung in der Schmelze gewährleistet.

Ein Ofen, der für Spitzentemperaturen optimiert ist, ist jedoch möglicherweise nicht der energieeffizienteste, um Metall einfach bei einer niedrigeren Temperatur zu halten. Das Design muss dem primären Betriebszweck entsprechen.

Die Begrenzung durch feuerfeste Materialien

Jeder Induktionsofen ist mit einem feuerfesten Material ausgekleidet – einem Keramiktiegel oder einer Auskleidung, die extremer Hitze standhält und das geschmolzene Metall umschließt.

Die ultimative Temperaturgrenze jedes Ofens wird durch die thermische Stabilität dieser Auskleidung bestimmt. Wird der Ofen über die Nennleistung des feuerfesten Materials hinaus betrieben, führt dies zu einem schnellen Verschleiß und einem katastrophalen Versagen.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Frage ist nicht "wie heiß kann es werden", sondern "wie heiß muss es sein?". Ihre spezifische Anwendung diktiert die erforderliche Leistung.

- Wenn Ihr Hauptaugenmerk auf dem Schmieden von Stahl liegt: Ein Ofen, der zuverlässig Temperaturen um 1250°C erreichen und halten kann, ist das richtige Werkzeug.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standard-Eisenmetallen liegt: Sie benötigen einen robusten Schmelzofen, der im Bereich von 1600°C bis 1800°C betrieben werden kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreinen, reaktiven oder Speziallegierungen liegt: Ein Vakuum-Induktionsofen mit einer Kapazität von 2000°C ist die notwendige Investition.

Letztendlich ist die Abstimmung der Ofenkapazitäten auf Ihr spezifisches Material und Ihren Prozess der Schlüssel zu einem effizienten, sicheren und erfolgreichen Betrieb.

Zusammenfassungstabelle:

| Anwendung | Typischer Temperaturbereich | Wichtige Merkmale |

|---|---|---|

| Stahlschmieden | Bis zu 1250°C | Erhitzt Metall in einen formbaren Zustand, ohne es zu schmelzen |

| Eisen- & Stahlschmelzen | 1600°C - 1800°C | Schmilzt Standard-Eisenlegierungen vollständig |

| Vakuumschmelzen (VIM) | Bis zu 2000°C | Verarbeitet hochreine, reaktive Legierungen im Vakuum |

Benötigen Sie den richtigen Induktionsofen für Ihre spezifischen Temperaturanforderungen?

Bei KINTEK sind wir auf die Bereitstellung von Präzisionslaborgeräten spezialisiert, einschließlich Induktionsöfen, die für Schmiede-, Schmelz- und Hochreinigkeitsanwendungen maßgeschneidert sind. Unsere Experten helfen Ihnen bei der Auswahl eines Ofens, der Ihren Material- und Prozesszielen entspricht – und gewährleisten Effizienz, Sicherheit und Leistung.

Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und eine personalisierte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen