Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein hochentwickeltes Beschichtungsverfahren, das in einem Vakuum stattfindet. Dabei wird ein festes Quellmaterial in eine Dampfphase umgewandelt, die dann Atom für Atom durch eine Kammer wandert und auf einem Zielobjekt kondensiert, wodurch ein extrem dünner, hochleistungsfähiger Film entsteht.

Der entscheidende Unterschied, den es zu verstehen gilt, ist, dass PVD ein rein physikalischer Prozess ist – stellen Sie es sich wie das Sprühlackieren mit einzelnen Atomen vor. Dies unterscheidet es von der chemischen Gasphasenabscheidung (CVD), die auf einer chemischen Reaktion zur Bildung der Beschichtung auf einer Oberfläche beruht.

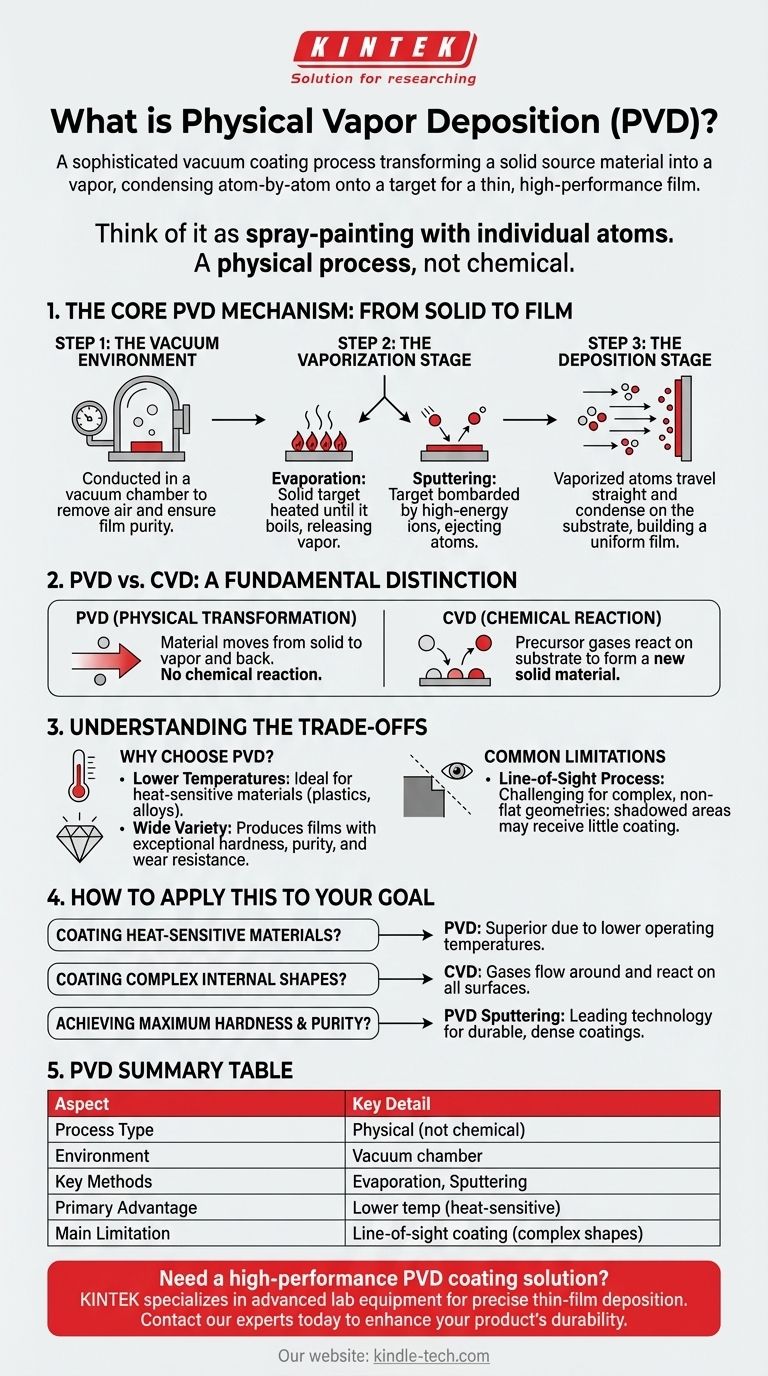

Der Kernmechanismus der PVD: Von Feststoff zu Film

PVD ist keine einzelne Methode, sondern eine Familie von Beschichtungstechniken. Alle PVD-Prozesse teilen jedoch einen grundlegenden Mechanismus in drei Stufen, der in einer kontrollierten Umgebung mit niedrigem Druck abläuft.

Die Vakuumumgebung

Der gesamte PVD-Prozess wird in einer Vakuumkammer durchgeführt. Dies ist unerlässlich, um Luft und andere gasförmige Partikel zu entfernen, die sonst mit dem verdampften Beschichtungsmaterial reagieren oder dessen Weg behindern könnten, wodurch die Reinheit und Qualität des Endfilms gewährleistet wird.

Die Verdampfungsstufe

Der erste aktive Schritt besteht darin, das feste Beschichtungsmaterial (bekannt als „Target“) in eine Dampfphase umzuwandeln. Die beiden häufigsten Methoden hierfür sind:

- Verdampfung (Evaporation): Das Target-Material wird im Vakuum erhitzt, bis es schmilzt und dann siedet, wodurch ein Dampf von Atomen freigesetzt wird, der durch die Kammer wandert.

- Sputtern: Das Target wird mit energiereichen Ionen (typischerweise von einem Inertgas wie Argon) beschossen. Dieser energiereiche Zusammenstoß wirkt wie ein mikroskopischer Sandstrahl, der einzelne Atome von der Target-Oberfläche löst und sie in die Kammer schleudert.

Die Abscheidungsstufe

Sobald die Atome oder kleinen Atomgruppen verdampft sind, wandern sie geradlinig durch die Vakuumkammer. Wenn sie auf die Oberfläche des zu beschichtenden Objekts (das „Substrat“) treffen, kondensieren sie wieder in einen festen Zustand und bilden allmählich einen dünnen, gleichmäßigen und fest haftenden Film.

PVD vs. CVD: Ein grundlegender Unterschied

Das Verständnis des Unterschieds zwischen PVD und seiner gängigen Alternative, der chemischen Gasphasenabscheidung (CVD), ist entscheidend, um seine einzigartigen Anwendungen zu erfassen.

Der PVD-Prozess: Eine physikalische Umwandlung

Bei PVD ist das Material der Endbeschichtung dasselbe wie das des Quelltargets. Der Prozess verschiebt das Material lediglich von einem Ort zum anderen, indem er seinen physikalischen Zustand von fest zu Dampf und zurück zu fest ändert. Es entsteht keine grundlegende chemische Reaktion, die den Film erzeugt.

Der CVD-Prozess: Eine chemische Reaktion

Im Gegensatz dazu werden bei CVD ein oder mehrere flüchtige Vorläufergase in die Kammer eingeleitet. Diese Gase zersetzen sich und reagieren miteinander auf der Oberfläche des Substrats, wodurch als Beschichtung ein völlig neues festes Material entsteht. Der Film selbst ist das Produkt dieser chemischen Reaktion.

Die Abwägungen verstehen

Die Wahl einer Abscheidungstechnologie erfordert das Verständnis ihrer inhärenten Vorteile und Einschränkungen. Obwohl sowohl PVD als auch CVD hochwertige Dünnschichten erzeugen, führen ihre zugrunde liegenden Mechanismen zu unterschiedlichen Ergebnissen.

Warum PVD wählen?

PVD-Prozesse werden im Allgemeinen bei niedrigeren Temperaturen durchgeführt als die meisten CVD-Prozesse. Dies macht PVD zu einer ausgezeichneten Wahl für die Beschichtung temperaturempfindlicher Materialien, wie Kunststoffe oder bestimmte Metalllegierungen, die durch hohe Hitze beschädigt werden könnten.

Darüber hinaus bietet PVD eine große Auswahl an Beschichtungsmaterialien und kann Filme mit außergewöhnlicher Härte, Reinheit und Verschleißfestigkeit erzeugen.

Häufige Einschränkungen

Da PVD typischerweise ein „Sichtlinienprozess“ ist, bei dem Atome geradlinig von der Quelle zum Substrat wandern, kann es schwierig sein, komplexe, nicht ebene Geometrien gleichmäßig zu beschichten. Die Innenflächen oder schattierten Bereiche eines Objekts erhalten möglicherweise wenig oder gar keine Beschichtung.

Wie Sie dies auf Ihr Ziel anwenden

Ihre Wahl zwischen den Abscheidungstechnologien hängt vollständig von dem Material ab, das Sie beschichten, und den Eigenschaften ab, die Sie im Endprodukt benötigen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: PVD ist aufgrund seiner niedrigeren Betriebstemperaturen fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Innenformen liegt: CVD ist oft besser geeignet, da die Vorläufergase um alle Oberflächen eines Objekts herumfließen und darauf reagieren können.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Härte und Reinheit liegt: PVD-Sputtern ist eine führende Technologie zur Herstellung außergewöhnlich haltbarer und dichter Beschichtungen für Werkzeuge und medizinische Implantate.

Indem Sie das Grundprinzip des physikalischen Transfers im Gegensatz zur chemischen Reaktion verstehen, können Sie die richtige Technologie für Ihre technische Herausforderung sicher bestimmen.

Zusammenfassungstabelle:

| PVD-Aspekt | Wichtige Details |

|---|---|

| Prozesstyp | Physikalisch (nicht chemisch) |

| Umgebung | Vakuumkammer |

| Schlüsselmethoden | Verdampfung, Sputtern |

| Hauptvorteil | Niedrigere Temperatur, ideal für hitzeempfindliche Materialien |

| Haupteinschränkung | Sichtlinienbeschichtung (schwierig für komplexe Formen) |

Benötigen Sie eine Hochleistungs-PVD-Beschichtungslösung für Ihr Labor oder Ihren Fertigungsprozess? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Expertise stellt sicher, dass Sie die richtige Beschichtungstechnologie für Ihre spezifischen Materialien und Leistungsanforderungen erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Lösungen die Haltbarkeit und Funktionalität Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen