Im Kern ist der Mechanismus der chemischen Gasphasenabscheidung (CVD) ein Prozess, bei dem flüchtige chemische Präkursoren im gasförmigen Zustand in einen festen, hochreinen Film auf der Oberfläche eines Substrats umgewandelt werden. Diese Umwandlung wird durch eine kontrollierte chemische Reaktion in einer Vakuumkammer ausgelöst, wodurch das gewünschte Material Schicht für Schicht abgeschieden wird und sich chemisch mit der Oberfläche verbindet.

Die chemische Gasphasenabscheidung ist nicht einfach das Aufsprühen eines Materials auf eine Oberfläche; es ist eine "Bottom-up"-Fertigungstechnik, die ein festes Material direkt aus seinen chemischen Komponenten in der Gasphase aufbaut. Der Kernmechanismus beruht auf der Auslösung einer chemischen Reaktion, die diese Gaspräkursoren dazu zwingt, sich auf einem Ziel zu verfestigen.

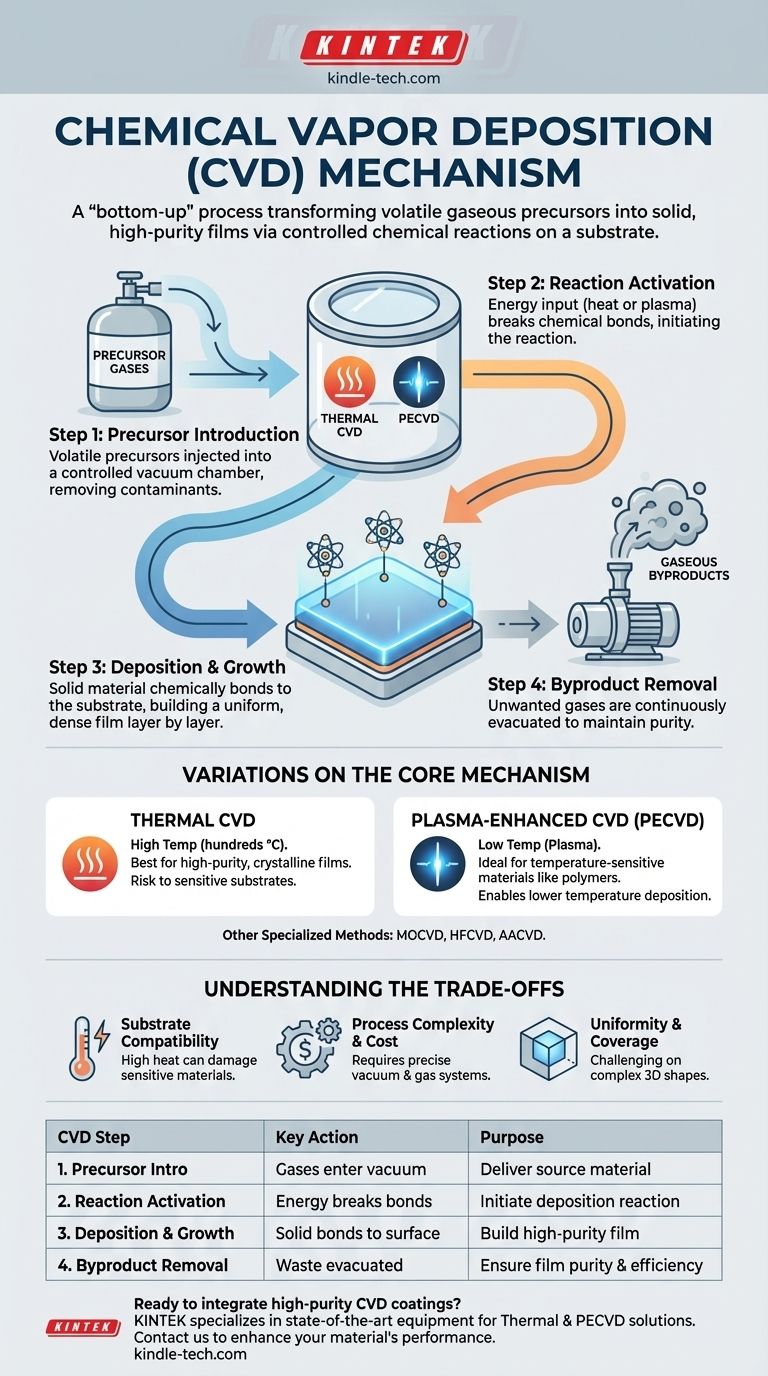

Der CVD-Mechanismus: Eine Schritt-für-Schritt-Analyse

Um zu verstehen, wie CVD funktioniert, ist es am besten, den Prozess in seine grundlegenden Stadien zu unterteilen. Jeder Schritt ist entscheidend für die Kontrolle der Qualität, Dicke und Eigenschaften des endgültig abgeschiedenen Films.

Schritt 1: Einführung des Präkursors

Der Prozess beginnt mit einer oder mehreren flüchtigen Chemikalien, bekannt als Präkursoren. Dies sind Verbindungen, die die Elemente enthalten, die Sie abscheiden möchten.

Diese Präkursoren werden als Gas in eine versiegelte Reaktionskammer injiziert, die unter kontrolliertem Vakuum gehalten wird. Das Vakuum ist unerlässlich, um Luft und andere Verunreinigungen zu entfernen, die die Reaktion stören oder als Verunreinigungen in den endgültigen Film gelangen könnten.

Schritt 2: Aktivierung der Reaktion

Einmal in der Kammer, benötigen die Präkursor-Gase eine Energiezufuhr, um die chemische Reaktion einzuleiten. Diese Energie bricht die chemischen Bindungen innerhalb der Präkursor-Moleküle auf.

Die gebräuchlichste Methode ist die Wärmezufuhr, ein Prozess, der als thermische CVD bekannt ist. Die gesamte Kammer, einschließlich des Substratmaterials, wird auf eine bestimmte Temperatur erhitzt, die die Präkursoren entweder zersetzt oder mit anderen Gasen reagieren lässt.

Schritt 3: Abscheidung und Filmwachstum

Wenn die Präkursor-Gase reagieren oder sich zersetzen, bilden sie einen nichtflüchtigen Feststoff. Diese neu gebildeten festen Partikel werden dann auf der Oberfläche des Substrats (des zu beschichtenden Werkstücks) abgeschieden.

Das Material "haftet" nicht nur an der Oberfläche; es bildet starke chemische Bindungen. Dies führt zu einem dichten, stark haftenden Film, der gleichmäßig über die gesamte exponierte Oberfläche wächst, Schicht für Schicht, atomar oder molekular.

Schritt 4: Entfernung der Nebenprodukte

Die chemische Reaktion erzeugt fast immer unerwünschte gasförmige Nebenprodukte zusätzlich zum gewünschten festen Material.

Diese Abgase werden kontinuierlich durch das Vakuumsystem aus der Kammer entfernt, um eine Kontamination des Films zu verhindern und sicherzustellen, dass die Abscheidungsreaktion effizient weiterläuft.

Variationen des Kernmechanismus

Die Methode zur Bereitstellung der Aktivierungsenergie in Schritt 2 definiert die verschiedenen Arten der CVD. Die Wahl der Methode hängt von den gewünschten Filmeigenschaften und der Temperaturempfindlichkeit des Substrats ab.

Thermische CVD

Dies ist der klassische Ansatz, der auf hohe Temperaturen (oft mehrere hundert bis über tausend Grad Celsius) setzt, um die Reaktion anzutreiben. Er ist effektiv für die Herstellung sehr hochreiner, kristalliner Filme.

Plasmaunterstützte CVD (PECVD)

Anstelle hoher Hitze verwendet PECVD ein Plasma (ein ionisiertes Gas), um die Präkursor-Gase zu energetisieren. Die hochreaktiven Ionen und Elektronen im Plasma können Präkursor-Moleküle bei viel niedrigeren Temperaturen aufbrechen.

Dies macht PECVD ideal für die Abscheidung von Filmen auf Substraten, die die hohe Hitze der thermischen CVD nicht vertragen, wie Kunststoffe oder bestimmte elektronische Komponenten.

Weitere spezialisierte Methoden

Weitere Varianten existieren, um spezifische Anforderungen zu erfüllen. Die Metallorganische CVD (MOCVD) verwendet metallorganische Präkursoren, die in der Halbleiterfertigung üblich sind. Die Heißdraht-CVD (HFCVD) verwendet einen beheizten Draht, um die Präkursoren katalytisch zu zersetzen, während die Aerosol-unterstützte CVD (AACVD) den Präkursor über ein Aerosolspray zuführt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der CVD-Mechanismus nicht ohne Herausforderungen. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Substratkompatibilität

Die hohen Temperaturen, die für die traditionelle thermische CVD erforderlich sind, können wärmeempfindliche Substrate beschädigen oder zerstören. Dies ist der Hauptgrund für die Verwendung von Alternativen mit niedrigeren Temperaturen wie PECVD, auch wenn dies manchmal zu einem etwas geringeren Filmqualität führt.

Prozesskomplexität und Kosten

CVD ist ein hochpräziser Prozess, der teure Vakuumkammern, Gasversorgungssysteme und Steuerungselektronik erfordert. Die Präkursorchemikalien selbst können auch kostspielig, toxisch oder schwer sicher zu handhaben sein.

Gleichmäßigkeit und Abdeckung

Obwohl CVD für die Herstellung gleichmäßiger Beschichtungen bekannt ist, kann die Gewährleistung dieser Gleichmäßigkeit über komplexe, dreidimensionale Formen hinweg eine Herausforderung sein. Die Gasströmungsdynamik und Temperaturgradienten innerhalb der Kammer müssen sorgfältig verwaltet werden.

Wie Sie dies auf Ihr Projekt anwenden können

Der spezifische CVD-Mechanismus, den Sie wählen, sollte durch das Hauptziel für Ihr Material oder Ihre Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit und Filmqualität liegt: Thermische CVD ist oft die überlegene Wahl, da die hohen Temperaturen das Wachstum hochgeordneter, fehlerarmer Filme ermöglichen, weshalb sie eine führende Methode zur Herstellung von Hochleistungs-Graphen ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Plasmaunterstützte CVD (PECVD) ist der notwendige Ansatz, da sie die Abscheidung bei ausreichend niedrigen Temperaturen ermöglicht, um Materialien wie Polymere oder bereits vorhandene Elektronik zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächenbeständigkeit liegt: Jede CVD-Methode kann funktionieren, da der Hauptvorteil die starke chemische Bindung ist, die eine viel robustere Beschichtung als ein einfacher physikalischer Abscheidungsprozess erzeugt.

Letztendlich ist der CVD-Mechanismus ein vielseitiges und grundlegendes Werkzeug für die Materialentwicklung auf atomarer Ebene.

Zusammenfassungstabelle:

| CVD-Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Präkursor-Einführung | Flüchtige Gase gelangen in eine Vakuumkammer. | Lieferung des Ausgangsmaterials für den Film. |

| 2. Reaktionsaktivierung | Energie (Hitze, Plasma) bricht chemische Bindungen. | Einleitung der Abscheidungsreaktion. |

| 3. Abscheidung & Wachstum | Festes Material bindet an die Substratoberfläche. | Aufbau einer hochreinen, haftenden Filmschicht für Schicht. |

| 4. Nebenproduktentfernung | Gasförmige Abfälle werden durch das Vakuumsystem evakuiert. | Sicherstellung der Filmreinheit und Prozesseffizienz. |

Bereit, hochreine CVD-Beschichtungen in Ihre Laborprozesse zu integrieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung modernster Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen. Ob Sie die ultimative Reinheit der thermischen CVD oder die Vielseitigkeit der plasmaunterstützten CVD (PECVD) für temperaturempfindliche Substrate benötigen, unsere Lösungen sind darauf ausgelegt, robuste, gleichmäßige Filme mit starker chemischer Haftung zu liefern.

Lassen Sie sich von unseren Experten bei der Auswahl des perfekten CVD-Mechanismus für Ihr Projekt unterstützen. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Ausrüstung die Leistung und Haltbarkeit Ihres Materials verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität