Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Mechanismus zur Herstellung eines festen Materials aus einem Gas. Der Prozess beinhaltet die Einführung eines oder mehrerer flüchtiger Precursor-Gase in eine Reaktionskammer, wo sie auf einem beheizten Substrat zersetzt werden. Diese chemische Reaktion scheidet einen dünnen, leistungsstarken Festfilm auf der Oberfläche des Substrats ab, während gasförmige Nebenprodukte entfernt werden.

Die entscheidende Erkenntnis ist, dass CVD kein einfacher Beschichtungs- oder Sprühprozess ist. Es ist eine kontrollierte chemische Reaktion, die einen festen Film auf einer Oberfläche "wachsen" lässt, was den präzisen Aufbau von Materialien mit hoher Reinheit und spezifischen Kristallstrukturen ermöglicht.

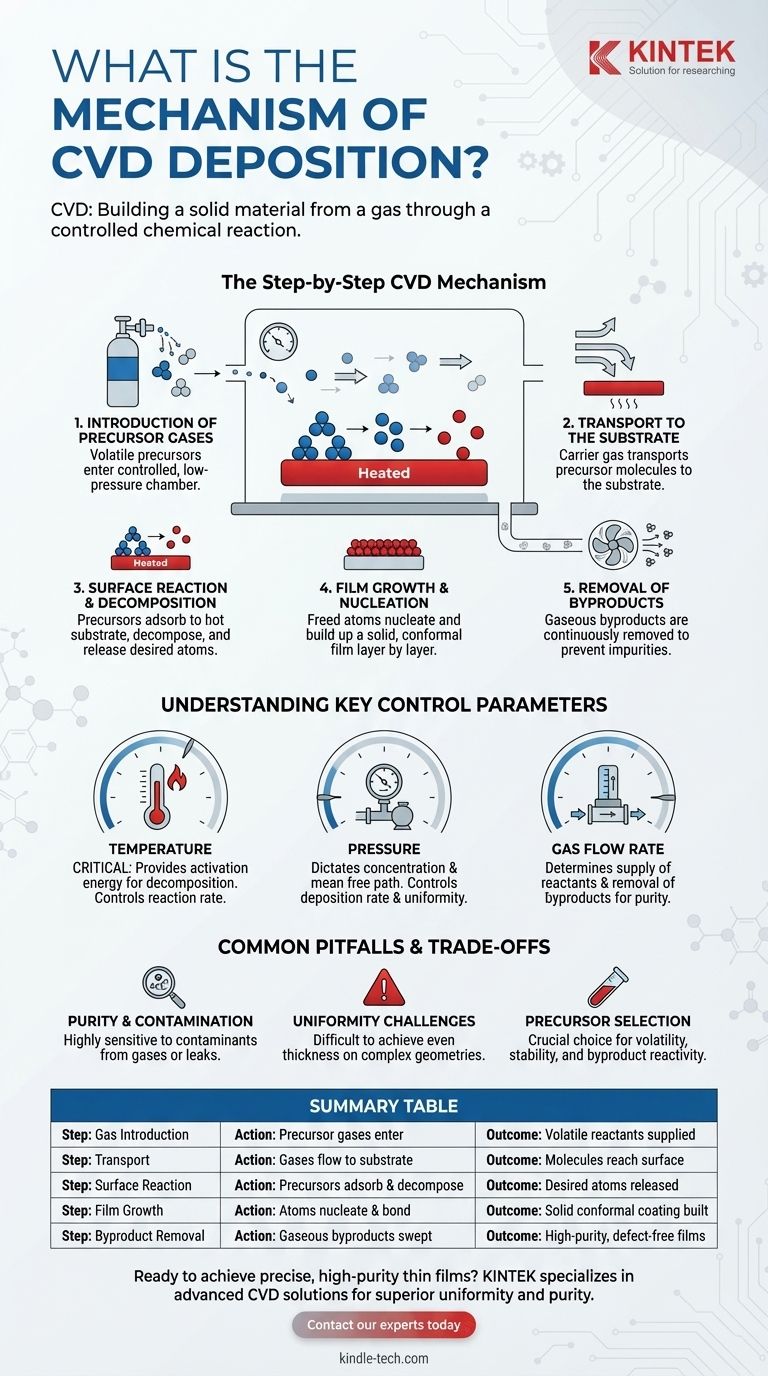

Der Schritt-für-Schritt-CVD-Mechanismus

Um CVD zu verstehen, ist es am besten, den Prozess in eine Abfolge verschiedener Ereignisse zu unterteilen. Jeder Schritt ist entscheidend für die Kontrolle der Qualität und Eigenschaften des Endmaterials.

1. Einführung von Precursor-Gasen

Der Prozess beginnt mit der Zufuhr spezifischer Precursor-Gase in eine Abscheidungskammer. Dies sind flüchtige Verbindungen, die die chemischen Elemente enthalten, die für den endgültigen Film vorgesehen sind.

Die Kammer wird typischerweise unter einer kontrollierten, oft niedrigen Druck (Vakuum)-Umgebung gehalten. Dies gewährleistet Prozessstabilität und minimiert Verunreinigungen.

2. Transport zum Substrat

Einmal in der Kammer, transportiert ein Trägergas oder ein Druckunterschied die Precursor-Moleküle zum Substrat. Das Substrat ist das Material oder Objekt, auf dem der Film wachsen soll.

Die Gasflussraten werden präzise gesteuert, um eine gleichmäßige und konstante Zufuhr von Reaktanten zur Substratoberfläche zu gewährleisten.

3. Oberflächenreaktion und Zersetzung

Dies ist das zentrale Ereignis des CVD-Mechanismus. Das Substrat wird auf eine spezifische Reaktionstemperatur erhitzt, die die thermische Energie liefert, die für die Einleitung einer chemischen Reaktion erforderlich ist.

Wenn die Precursor-Gase mit der heißen Oberfläche in Kontakt kommen, adsorbieren (haften vorübergehend) sie daran und zersetzen sich oder reagieren mit anderen Gasen. Dies bricht die chemischen Bindungen in den Precursoren auf und setzt die gewünschten Atome frei.

4. Filmwachstum und Keimbildung

Die freigesetzten Atome binden an das Substrat und aneinander und bilden einen stabilen festen Film. Dieser Prozess, bekannt als Keimbildung, baut sich im Laufe der Zeit Schicht für Schicht auf.

Da die Reaktion direkt auf der Oberfläche stattfindet, passt sich der Film präzise der Form des Substrats an und erzeugt eine gleichmäßige und dichte Beschichtung.

5. Entfernung von Nebenprodukten

Die chemischen Reaktionen, die den festen Film bilden, erzeugen fast immer unerwünschte gasförmige Nebenprodukte.

Ein kontinuierlicher Gasfluss durch die Kammer ist unerlässlich, um diese Nebenprodukte wegzuspülen. Dies verhindert, dass sie in den wachsenden Film eingebaut werden, was zu Verunreinigungen und Defekten führen würde.

Verständnis der wichtigsten Kontrollparameter

Die Qualität eines CVD-Films ist kein Zufall; sie ist ein direktes Ergebnis der sorgfältigen Kontrolle der Reaktionsumgebung. Das Verständnis dieser Parameter ist der Schlüssel zum Verständnis des Prozesses selbst.

Die Rolle der Temperatur

Die Temperatur ist wohl die kritischste Variable. Sie liefert die Aktivierungsenergie, die für die Zersetzung des Precursors und die Oberflächenreaktionen erforderlich ist. Ist sie zu niedrig, findet die Reaktion nicht statt; ist sie zu hoch, können unerwünschte Gasphasenreaktionen auftreten, die die Filmqualität mindern.

Die Bedeutung des Drucks

Der Druck in der Kammer bestimmt die Konzentration der Precursor-Moleküle und deren mittlere freie Weglänge (der durchschnittliche Weg, den ein Molekül zurücklegt, bevor es mit einem anderen kollidiert). Die Druckkontrolle ist entscheidend für die Steuerung der Abscheiderate und der Filmgleichmäßigkeit.

Die Funktion der Gasflussrate

Die Flussraten bestimmen die Zufuhrrate frischer Precursor-Gase zum Substrat und, ebenso wichtig, die Rate, mit der Nebenprodukte entfernt werden. Dieses Gleichgewicht ist entscheidend für die Erzielung hochreiner Filme bei einer konstanten Wachstumsrate.

Häufige Fallstricke und Kompromisse

Obwohl leistungsstark, birgt der CVD-Prozess inhärente Herausforderungen, die direkt aus seinem Mechanismus resultieren. Die Anerkennung dieser ist für eine erfolgreiche Anwendung unerlässlich.

Reinheit und Kontamination

Der Prozess ist hochgradig empfindlich gegenüber Verunreinigungen. Jegliche Verunreinigungen in den Precursor-Gasen oder Lecks in der Vakuumkammer können in den Film eingebaut werden und dessen Leistung beeinträchtigen.

Herausforderungen bei der Gleichmäßigkeit

Das Erreichen einer perfekt gleichmäßigen Filmdicke über ein großes oder komplex geformtes Substrat ist eine große Herausforderung. Es erfordert eine ausgeklügelte Kontrolle von Temperaturgradienten und Gasflussdynamiken, um sicherzustellen, dass alle Oberflächen einen gleichen Fluss von Reaktanten erhalten.

Precursor-Auswahl

Die Wahl des Precursors ist entscheidend. Ein idealer Precursor ist flüchtig genug, um leicht als Gas transportiert zu werden, aber stabil genug, um sich nicht vorzeitig zu zersetzen. Darüber hinaus müssen seine Nebenprodukte flüchtig und nicht reaktiv sein, um sicherzustellen, dass sie leicht entfernt werden können.

Die richtige Wahl für Ihr Ziel treffen

Der CVD-Mechanismus kann so eingestellt werden, dass er unterschiedliche Ergebnisse erzielt. Ihr primäres Ziel bestimmt, welche Prozessparameter am kritischsten zu steuern sind.

- Wenn Ihr Hauptaugenmerk auf hochreinen kristallinen Filmen liegt: Priorisieren Sie ultrareine Precursor-Gase und eine präzise, stabile Temperaturkontrolle über das Substrat.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Formen liegt: Beherrschen Sie die Gasflussdynamik und die Druckeinstellungen, um sicherzustellen, dass Reaktanten gleichmäßig auf alle Oberflächen gelangen.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheiderate liegt: Sie müssen wahrscheinlich die Temperatur und die Precursor-Konzentration erhöhen, aber Sie müssen dies sorgfältig steuern, um die Gleichmäßigkeit und Reinheit des Films nicht zu beeinträchtigen.

Durch die Beherrschung der grundlegenden Prinzipien dieser oberflächenkatalysierten chemischen Reaktion können Sie den CVD-Prozess effektiv nutzen, um fortschrittliche Materialien mit außergewöhnlicher Präzision zu entwickeln.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Gaseinleitung | Precursor-Gase treten in die Kammer ein | Flüchtige Reaktanten werden zugeführt |

| 2. Transport | Gase strömen zum beheizten Substrat | Moleküle erreichen die Oberfläche zur Reaktion |

| 3. Oberflächenreaktion | Precursoren adsorbieren und zersetzen sich auf dem Substrat | Gewünschte Atome werden zur Filmbildung freigesetzt |

| 4. Filmwachstum | Atome keimen und binden Schicht für Schicht | Eine feste, konforme Beschichtung wird aufgebaut |

| 5. Entfernung von Nebenprodukten | Gasförmige Nebenprodukte werden weggespült | Hochreine, defektfreie Filme werden erzielt |

Bereit, präzise, hochreine Dünnschichten in Ihrem Labor zu erzielen? KINTEK ist spezialisiert auf fortschrittliche CVD-Ausrüstung und Verbrauchsmaterialien und bietet die zuverlässige Temperaturregelung, Gasversorgungssysteme und Vakuumkammern, die zur Beherrschung des CVD-Mechanismus erforderlich sind. Ob Sie komplexe Geometrien beschichten oder kristalline Materialien züchten, unsere Lösungen sind auf überragende Gleichmäßigkeit und Reinheit ausgelegt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Abscheidungsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

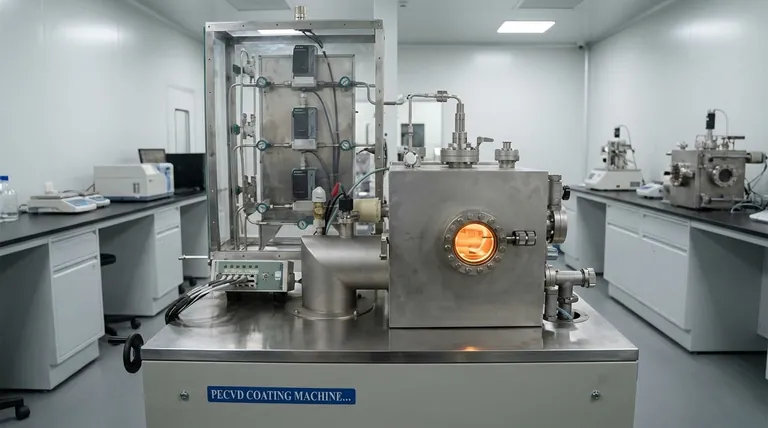

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen