Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Materialherstellungsverfahren, bei dem aus einer chemischen Reaktion in der Gasphase eine feste Dünnschicht auf einer Oberfläche aufgebaut wird. Vorläufergase, die die erforderlichen Atome enthalten, werden in eine Reaktionskammer eingeleitet, wo sie energetisiert werden, typischerweise durch hohe Hitze. Diese Energie bewirkt, dass die Gase auf oder in der Nähe eines erhitzten Substrats reagieren und zersetzen, wodurch eine Schicht des gewünschten Materials Atom für Atom abgeschieden wird.

Der wesentliche Mechanismus von CVD ist nicht bloße Kondensation, sondern eine kontrollierte chemische Umwandlung. Er umfasst den Transport gasförmiger Reaktanten zu einer Oberfläche, die Nutzung von Energie zur Auslösung einer spezifischen chemischen Reaktion, die einen Feststoff erzeugt, und anschließend die Entfernung der gasförmigen Nebenprodukte, wodurch eine reine, konstruierte Schicht zurückbleibt.

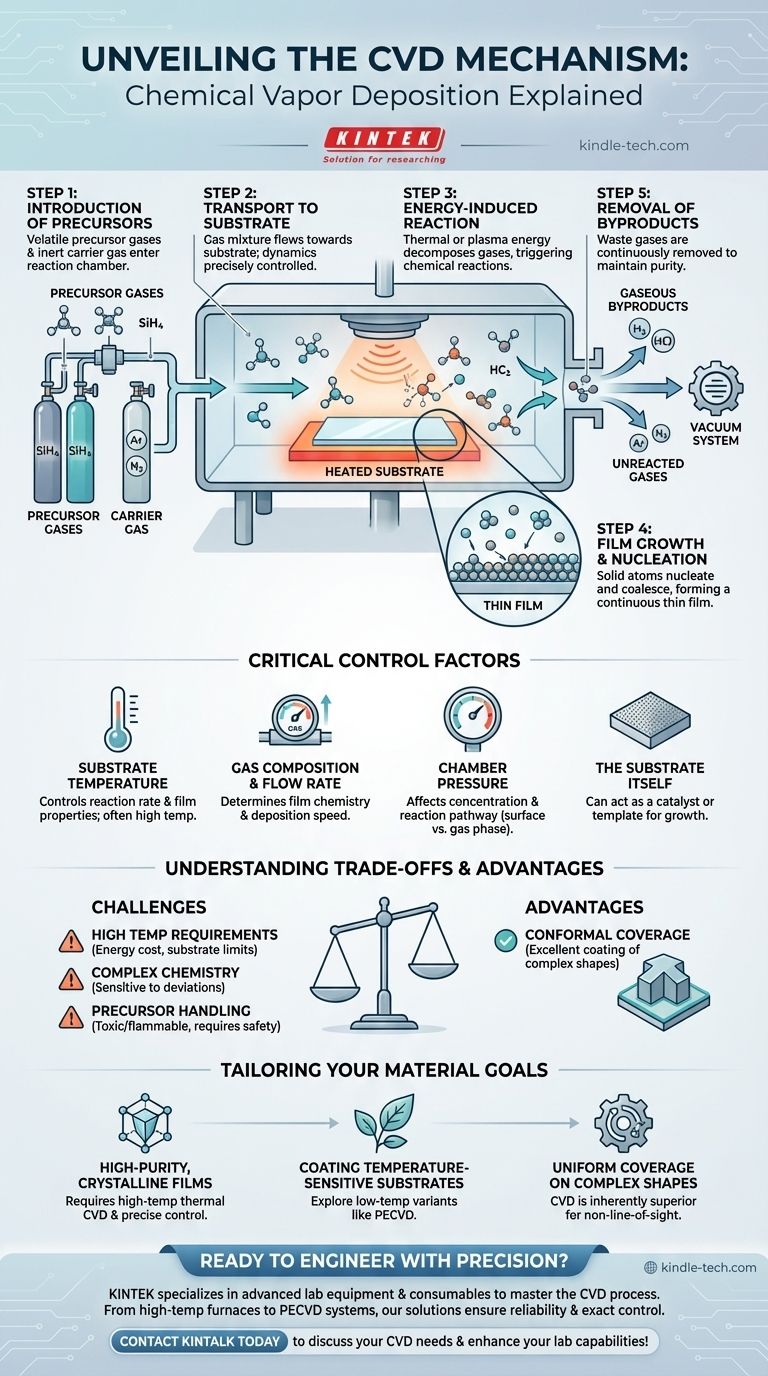

Der Schritt-für-Schritt-CVD-Mechanismus

Um CVD wirklich zu verstehen, ist es am besten, den Prozess in eine Abfolge unterschiedlicher physikalischer und chemischer Ereignisse zu unterteilen, die in der Prozesskammer ablaufen.

Schritt 1: Einführung der Vorläuferstoffe

Der Prozess beginnt mit der Zufuhr eines oder mehrerer flüchtiger Vorläufergase in eine Reaktionskammer. Diese Gase enthalten die molekularen Bausteine der endgültigen Schicht.

Diese reaktiven Gase werden oft mit einem inerten Trägergas, wie Argon oder Stickstoff, verdünnt, was hilft, die Reaktionsrate zu steuern und eine gleichmäßige Zufuhr zum Substrat zu gewährleisten.

Schritt 2: Transport zum Substrat

Dieses Gasgemisch strömt durch die Kammer in Richtung des Substrats. Die Strömungsdynamik, der Druck und die Temperatur in der Kammer werden alle präzise gesteuert, um eine stabile und vorhersagbare Zufuhr von Reaktanten zur Substratoberfläche zu gewährleisten.

Schritt 3: Energieinduzierte Reaktion

Dies ist das Herzstück des CVD-Prozesses. Wenn die Vorläufergase in die Nähe des erhitzten Substrats gelangen oder es berühren, absorbieren sie thermische Energie. Bei anderen Varianten kann diese Energie durch ein Plasma zugeführt werden.

Diese hinzugefügte Energie wirkt als Katalysator, der chemische Bindungen in den Vorläufergasen aufbricht und deren Zersetzung und Reaktion bewirkt. Diese chemische Reaktion führt zur Bildung eines festen Materials und gasförmiger Nebenprodukte.

Schritt 4: Schichtwachstum und Keimbildung

Die durch die Reaktion erzeugten festen Atome oder Moleküle lagern sich auf der Substratoberfläche ab. Sie beginnen, stabile Aggregate oder „Keime“ zu bilden, die dann wachsen und miteinander verschmelzen, um eine kontinuierliche, gleichmäßige Dünnschicht zu bilden.

Das Substrat selbst kann als Katalysator wirken und eine reaktive Oberfläche bieten, die die Zersetzung der Vorläuferstoffe und die Haftung der abgeschiedenen Schicht fördert.

Schritt 5: Entfernung der Nebenprodukte

Die gasförmigen Nebenprodukte der chemischen Reaktion sowie nicht umgesetzte Vorläufer- und Trägergase werden durch ein Vakuumsystem aus der Kammer entfernt. Diese kontinuierliche Entfernung ist entscheidend für die Aufrechterhaltung der Reinheit der Schicht und das Vorantreiben der Reaktion.

Die entscheidenden Kontrollfaktoren

Die endgültigen Eigenschaften der abgeschiedenen Schicht – ihre Dicke, Reinheit, Kristallstruktur und Gleichmäßigkeit – werden durch mehrere Schlüsselparameter des Prozesses bestimmt.

Substrattemperatur

Die Temperatur ist wohl die kritischste Variable. Sie steuert direkt die Geschwindigkeit der chemischen Reaktionen auf der Oberfläche. Ist sie zu niedrig, findet die Reaktion nicht statt; ist sie zu hoch, können unerwünschte Phasen oder Gasphasenreaktionen entstehen, die zur Pulverbildung anstelle einer Schicht führen.

Zusammensetzung und Durchflussrate der Gase

Die Art der verwendeten Vorläuferstoffe und ihre Konzentration im Trägergas bestimmen die Chemie der endgültigen Schicht. Die Durchflussrate bestimmt die Zufuhr von Reaktanten zur Oberfläche und beeinflusst die Abscheidungsgeschwindigkeit.

Kammerdruck

Der Druck in der Kammer beeinflusst die Konzentration der Gasmoleküle und ihren Weg zum Substrat. Er kann beeinflussen, ob Reaktionen hauptsächlich an der Oberfläche (erwünscht) oder in der darüber liegenden Gasphase (unerwünscht) stattfinden.

Das Substrat selbst

Das Material und der Oberflächenzustand des Substrats können eine passive Plattform oder ein aktiver Teilnehmer sein. Beispielsweise wirkt bei der Graphenherstellung ein Kupfersubstrat als Katalysator für die Zersetzung kohlenstoffhaltiger Gase und als Schablone für die Bildung des Graphengitterwerks.

Verständnis der Kompromisse

Obwohl der CVD-Mechanismus leistungsstark ist, birgt er eine Reihe betrieblicher Herausforderungen und Überlegungen, die ihn von anderen Methoden wie der physikalischen Gasphasenabscheidung (PVD) unterscheiden.

Hohe Temperaturanforderungen

Die traditionelle thermische CVD arbeitet oft bei sehr hohen Temperaturen (900–1400 °C). Diese hohen Energiekosten können die Arten von Substratmaterialien einschränken, die ohne Schmelzen oder Zerstörung verwendet werden können.

Komplexe Chemie

Der Prozess beruht auf einem empfindlichen Gleichgewicht chemischer Reaktionen. Geringfügige Abweichungen in Temperatur, Druck oder Gasreinheit können zu unterschiedlichen chemischen Wegen führen, was zu Verunreinigungen oder einer falschen Schichtstruktur führt.

Umgang mit Vorläuferstoffen

Die in der CVD verwendeten Vorläufergase können hochgiftig, entzündlich oder korrosiv sein. Dies erfordert ausgefeilte Sicherheitsprotokolle und Handhabungsausrüstung, was die betriebliche Komplexität und die Kosten erhöht.

Konforme Abdeckung

Ein wesentlicher Vorteil, der sich aus seinem gasförmigen Charakter ergibt, ist, dass CVD eine ausgezeichnete konforme Abdeckung bietet. Das bedeutet, dass es komplexe, dreidimensionale Formen gleichmäßig beschichten kann, was bei Sichtlinienprozessen wie PVD eine erhebliche Herausforderung darstellt.

Anwendung auf Ihre Materialziele

Das Verständnis des CVD-Mechanismus ermöglicht es Ihnen, den Prozess auszuwählen und zu steuern, um spezifische Ergebnisse für Ihr Material zu erzielen.

- Wenn Ihr Hauptaugenmerk auf hochreinen, kristallinen Schichten liegt: Sie benötigen einen Hochtemperatur-Thermaldepositions-CVD-Prozess mit extrem präziser Kontrolle über Gasreinheit und Durchflussraten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate (wie Polymere) liegt: Sie sollten Niedertemperaturvarianten wie die Plasma-Enhanced Chemical Vapor Deposition (PECVD) in Betracht ziehen, die HF-Plasma anstelle von hoher Hitze zur Energetisierung des Gases verwenden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen Abdeckung komplexer Formen liegt: Die grundlegende Gasphasennatur von CVD macht es zu einer inhärent überlegenen Wahl gegenüber vielen Abscheidungstechniken, die auf Sichtlinienprinzipien basieren.

Letztendlich verwandelt das Verständnis des CVD-Mechanismus diesen von einem „Black-Box“-Prozess in ein vielseitiges und präzises Werkzeug zur Konstruktion von Materialien von Grund auf.

Zusammenfassungstabelle:

| CVD-Schritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Einführung | Vorläufergase gelangen in die Kammer | Bausteine für die Schicht werden zugeführt |

| 2. Transport | Gase strömen zum erhitzten Substrat | Gewährleistet eine gleichmäßige Zufuhr der Reaktanten |

| 3. Reaktion | Energie zersetzt Gase auf dem Substrat | Feststoff und gasförmige Nebenprodukte entstehen |

| 4. Wachstum | Feste Atome bilden Keime und eine Schicht | Eine kontinuierliche, gleichmäßige Dünnschicht wird erzeugt |

| 5. Nebenproduktentfernung | Gasförmiger Abfall wird abgesaugt | Erhält die Schichtreinheit und treibt die Reaktion voran |

Bereit, Ihre Materialien präzise zu konstruieren?

Das Verständnis des CVD-Mechanismus ist der erste Schritt, um hochreine, gleichmäßige Dünnschichten für Ihre Forschung oder Produktion zu erzielen. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um diesen Prozess zu meistern.

Ob Sie einen Hochtemperaturofen für kristalline Schichten oder ein Plasma-Enhanced CVD (PECVD)-System für temperaturempfindliche Substrate benötigen, unsere Lösungen sind auf Zuverlässigkeit und exakte Kontrolle ausgelegt. Lassen Sie sich von unseren Experten helfen, die perfekte Ausrüstung für Ihre spezifischen Materialziele auszuwählen.

Kontaktieren Sie KINTALK noch heute, um Ihre CVD-Anforderungen zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung