Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist ein Verfahren zur Abscheidung hochwertiger, gleichmäßiger dünner Schichten auf einem Substrat bei deutlich niedrigeren Temperaturen als bei herkömmlichen Methoden. Dies wird erreicht, indem ein elektrisches Feld genutzt wird, um ein Plasma zu erzeugen, das die Vorläufergase anregt und deren Reaktion zur Bildung der gewünschten Schicht ermöglicht, ohne dass extreme Hitze erforderlich ist.

Der Kernwert von PECVD liegt in seiner Fähigkeit, hochwertige Abscheidungen bei niedrigen Temperaturen durchzuführen. Dies macht es zu einer unverzichtbaren Technologie für die Herstellung moderner Elektronik und die Beschichtung temperaturempfindlicher Materialien, die durch traditionelle Hochtemperaturverfahren beschädigt oder zerstört würden.

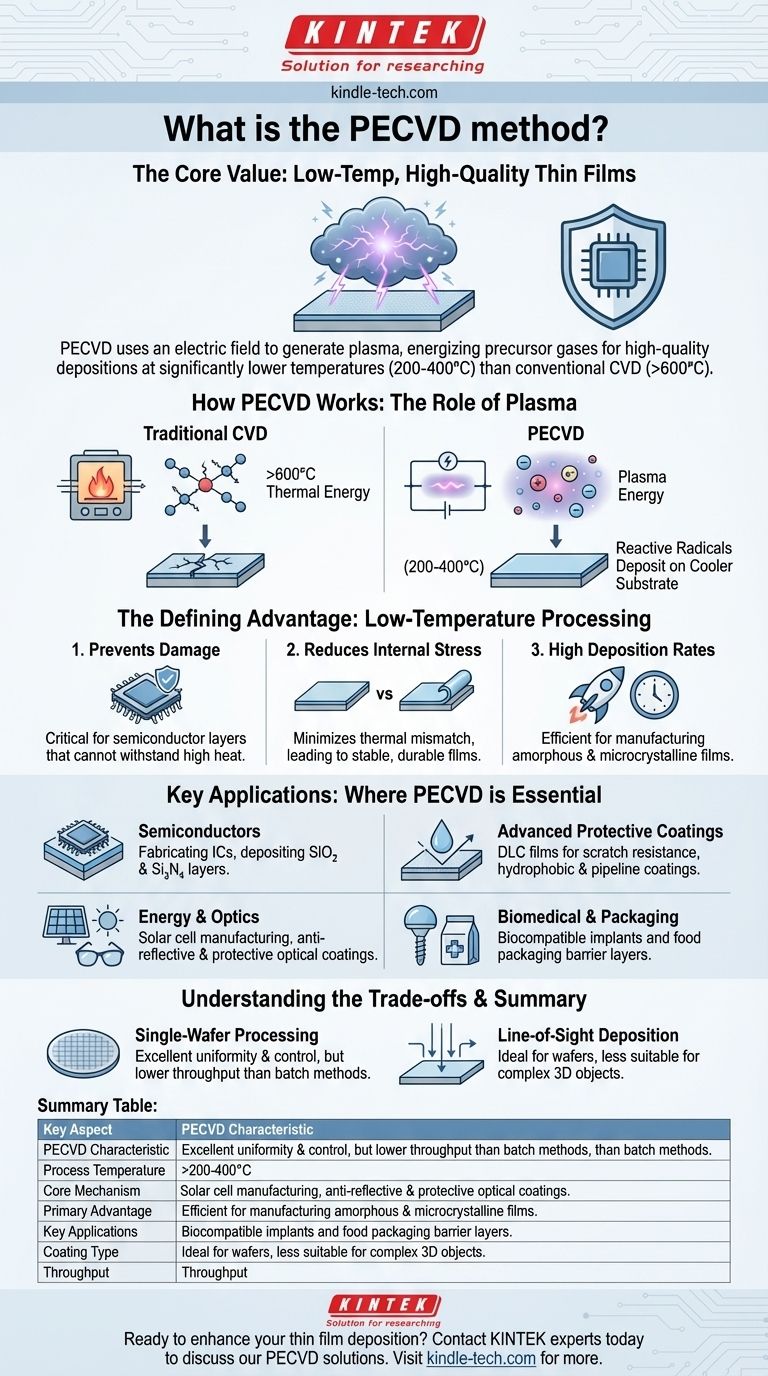

Wie PECVD funktioniert: Die Rolle des Plasmas

Nutzung des Plasmas für die Abscheidung

Bei der herkömmlichen Chemical Vapor Deposition (CVD) werden hohe Temperaturen (oft >600°C) verwendet, um die Energie bereitzustellen, die zum Aufspalten der Vorläufergase und zur Initiierung einer chemischen Reaktion auf der Substratoberfläche erforderlich ist.

PECVD ändert diese Gleichung grundlegend. Anstatt sich ausschließlich auf thermische Energie zu verlassen, führt es Energie über ein elektrisches Feld ein, das die Vorläufergase ionisiert und ein Plasma erzeugt (ein Materiezustand, der Ionen und Elektronen enthält).

Ermöglichung von Reaktionen bei niedrigen Temperaturen

Dieses Plasma ist hochreaktiv. Die energiereichen Teilchen darin spalten die Vorläufergase in reaktive Radikale auf, die dann auf der kühleren Substratoberfläche abgeschieden werden.

Da das Plasma die notwendige Reaktionsenergie liefert, kann das Substrat selbst bei einer viel niedrigeren Temperatur (typischerweise 200–400 °C) gehalten werden. Dies ist das definierende Merkmal des gesamten Prozesses.

Der entscheidende Vorteil: Verarbeitung bei niedrigen Temperaturen

Vermeidung von Schäden an empfindlichen Komponenten

Die Niedrigtemperatur-Natur von PECVD ist in der Halbleiterindustrie von entscheidender Bedeutung. Integrierte Schaltkreise enthalten empfindliche, bereits gefertigte Schichten, die den hohen Temperaturen anderer Abscheidungsmethoden nicht standhalten können. PECVD ermöglicht die Abscheidung isolierender oder leitender Schichten, ohne das zugrunde liegende Bauteil zu beschädigen.

Reduzierung innerer Materialspannungen

Wenn Materialien mit unterschiedlichen Wärmeausdehnungskoeffizienten zusammen erhitzt und abgekühlt werden, entsteht innere Spannung, die dazu führen kann, dass Schichten reißen oder sich ablösen.

Durch die Minimierung der Prozesstemperatur reduziert PECVD diese thermische Fehlanpassung erheblich, was zu stabileren und haltbareren Schichten mit weniger innerer Spannung führt.

Erzielen hoher Abscheidungsraten

Für bestimmte Materialien, wie amorphe und mikrokristalline Filme, kann PECVD eine relativ hohe Abscheidungsrate erzielen. Diese Effizienz ist entscheidend für Herstellungsprozesse, bei denen der Durchsatz eine wichtige Rolle spielt.

Wo PECVD unerlässlich ist: Schlüsselfunktionen

Halbleiterfertigung

PECVD ist ein Eckpfeiler bei der Herstellung integrierter Schaltkreise. Es wird häufig zur Abscheidung wesentlicher Isolierschichten wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) verwendet, die leitende Bahnen innerhalb eines Mikrochips isolieren.

Fortschrittliche Schutzbeschichtungen

Die Methode wird zur Herstellung hochbeständiger und funktionaler Oberflächenbeschichtungen eingesetzt. Dazu gehören die Herstellung von diamantähnlichen Kohlenstoffschichten (DLC) für Kratzfestigkeit, hydrophoben Beschichtungen zur Wasserabweisung und Schutzschichten für mechanische Teile und sogar Ölpipeline.

Energie und Optik

In der Photovoltaikindustrie ist PECVD für die Herstellung von Solarzellen unerlässlich. Es wird auch zur Anwendung von Antireflex- und Schutzbeschichtungen für Produkte verwendet, die von Brillengläsern bis hin zu präzisen wissenschaftlichen Instrumenten reichen.

Biomedizin und Verpackung

Die Biokompatibilität und die Schutzeigenschaften von PECVD-Filmen machen sie für die Beschichtung von medizinischen Implantaten geeignet. Die Technologie wird auch zur Erzeugung von Barriere-Schichten in der Lebensmittelverpackungsindustrie eingesetzt, um die Haltbarkeit zu verbessern.

Die Kompromisse verstehen

Einzelwafer-Verarbeitung

Ein wichtiges betriebliches Merkmal von PECVD ist, dass es sich typischerweise um ein Einzelwafer-Verfahren handelt. Dies ermöglicht eine ausgezeichnete Gleichmäßigkeit und Kontrolle über den auf einem einzelnen Substrat abgeschiedenen Film.

Dies steht jedoch im Gegensatz zu anderen Methoden wie der Low-Pressure CVD (LPCVD), die oft große Chargen von Wafern gleichzeitig verarbeiten kann. Die Wahl zwischen ihnen hängt oft davon ab, ob die Priorität die Qualitätskontrolle pro Wafer oder der hohe Durchsatz ist.

Sichtlinien-Abscheidung (Line-of-Sight Deposition)

PECVD ist eine einseitige Beschichtungsmethode. Das Plasma und die Vorläufergase werden auf eine Oberfläche des Substrats gerichtet. Dies ist ideal für Halbleiterwafer, aber weniger geeignet, um komplexe, dreidimensionale Objekte gleichzeitig auf allen Seiten gleichmäßig zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von PECVD wird durch die spezifischen Anforderungen des Substrats und die gewünschten Filmeigenschaften bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung temperaturempfindlicher Materialien liegt: PECVD ist die definitive Wahl, da sein Niedertemperaturbetrieb Schäden an empfindlichen Komponenten wie integrierten Schaltkreisen verhindert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung haltbarer Funktionsbeschichtungen liegt: PECVD ist eine ausgezeichnete Methode zur Abscheidung von Hochleistungsfilmen wie DLC oder hydrophoben Schichten auf einer Vielzahl von Substraten.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatz-Chargenverarbeitung für nicht-empfindliche Materialien liegt: Andere Methoden wie LPCVD könnten eine effizientere Alternative sein, obwohl ihnen der Vorteil der niedrigen Temperatur fehlt.

Letztendlich ist PECVD ein leistungsstarkes und vielseitiges Werkzeug, das die Herstellung fortschrittlicher Materialien und Geräte ermöglicht, die auf andere Weise nicht realisierbar wären.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | PECVD-Merkmal |

|---|---|

| Prozesstemperatur | 200–400 °C (deutlich niedriger als herkömmliche CVD) |

| Kernmechanismus | Verwendet Plasma, um Vorläufergase anzuregen |

| Hauptvorteil | Ermöglicht Abscheidung auf temperaturempfindlichen Substraten |

| Schlüsselanwendungen | Halbleiterfertigung, Solarzellen, Schutzbeschichtungen, medizinische Implantate |

| Beschichtungsart | Einseitige Abscheidung entlang einer Sichtlinie |

| Durchsatz | Typischerweise Einzelwafer-Verarbeitung (ausgezeichnete Gleichmäßigkeit) |

Bereit, Ihre Fähigkeiten zur Abscheidung dünner Schichten zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für modernste Abscheidungstechnologien. Ob Sie mit empfindlichen Halbleitermaterialien arbeiten, Solarzellen entwickeln oder spezielle Schutzbeschichtungen herstellen – unsere Expertise in PECVD-Lösungen kann Ihnen helfen, hervorragende Ergebnisse zu erzielen und gleichzeitig Ihre temperaturempfindlichen Substrate zu schützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PECVD-Ausrüstung und unser Support Ihre Forschungs- und Fertigungsprozesse voranbringen können. Lassen Sie uns Ihnen helfen, das Potenzial der Niedertemperatur-Abscheidung dünner Schichten hoher Qualität für Ihre spezifische Anwendung zu erschließen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird