In der Materialwissenschaft bezieht sich die physikalische Abscheidung auf eine Reihe von Techniken, mit denen eine dünne Materialschicht auf einer Oberfläche, dem sogenannten Substrat, erzeugt wird. Bei diesen Methoden wird ein festes Ausgangsmaterial physikalisch in eine Dampfphase umgewandelt, die dann durch eine Umgebung mit niedrigem Druck wandert und Atom für Atom auf dem Substrat kondensiert. Die beiden Hauptmethoden sind die Verdampfung, bei der Wärme verwendet wird, und das Sputtern, bei dem der Impulsaustausch genutzt wird.

Das Kernprinzip, das die physikalische Abscheidung von anderen Methoden unterscheidet, ist ihr Mechanismus: Es handelt sich um einen Prozess des physikalischen Transfers, nicht um eine chemische Reaktion. Atome werden von einer Quelle zu einem Substrat bewegt, ohne ihre grundlegende chemische Identität zu verändern.

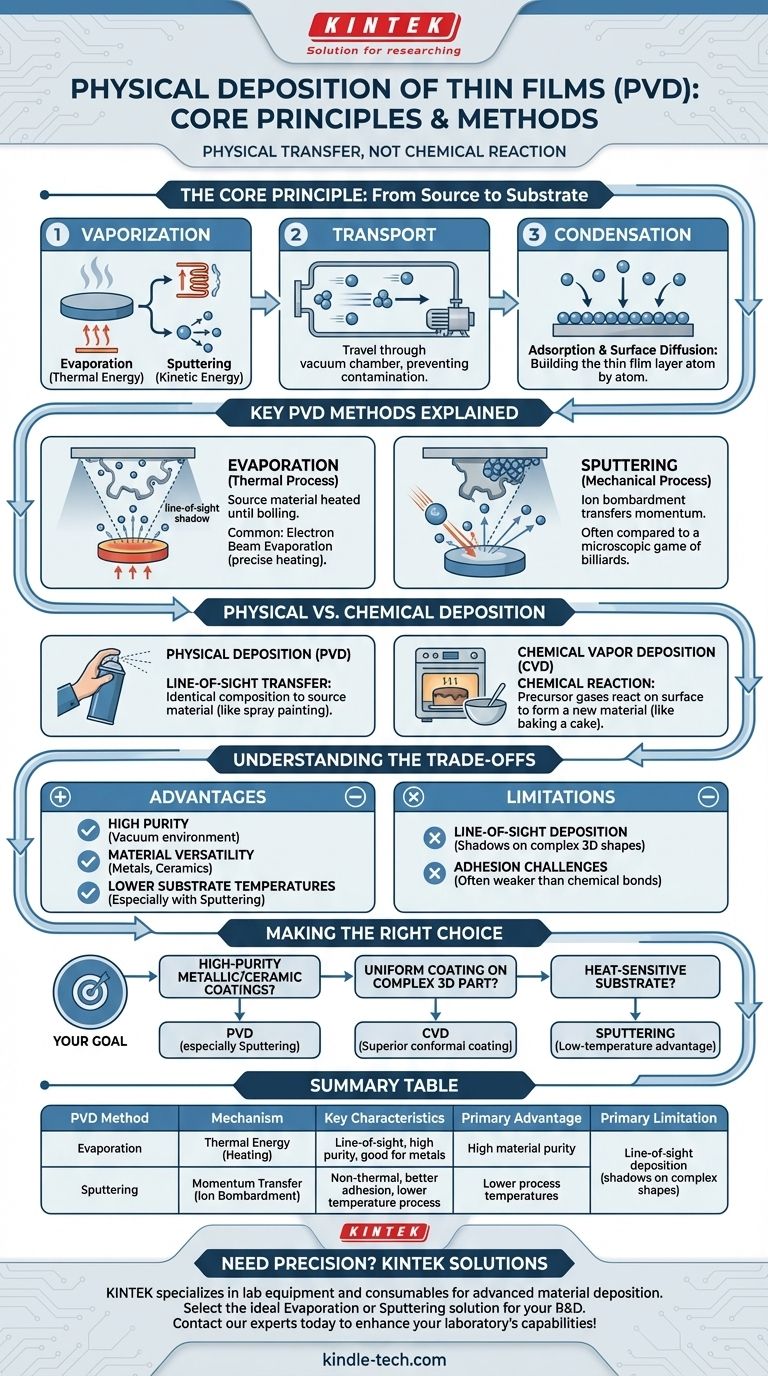

Das Kernprinzip: Von der Quelle zum Substrat

Die physikalische Gasphasenabscheidung (PVD) ist im Grunde ein dreistufiger Prozess, der in einer Vak uumbkammer abläuft, um Reinheit und Kontrolle zu gewährleisten.

Der Verdampfungsschritt

Der erste Schritt besteht darin, das feste Ausgangsmaterial oder „Target“ in ein Gas umzuwandeln. Dies wird entweder erreicht, indem das Material erhitzt wird, bis seine Atome verdampfen (thermische Energie), oder indem es mit energiereichen Ionen beschossen wird, um Atome herauszulösen (kinetische Energie).

Der Transport-Schritt

Sobald sich die Atome in der Dampfphase befinden, wandern sie durch die Vak uumbkammer von der Quelle zum Substrat. Das Vakuum ist entscheidend, da es verhindert, dass diese Atome mit Partikeln in der Luft kollidieren und mit ihnen reagieren, wodurch eine reine Schicht gewährleistet wird.

Der Kondensationsschritt

Wenn die verdampften Atome das kühlere Substrat erreichen, kondensieren sie wieder zu einem festen Zustand. Dieser als Adsorption bekannte Prozess wird von der Oberflächendiffusion gefolgt, bei der sich die Atome über die Oberfläche bewegen, um stabile Energiestellen zu finden und allmählich die Dünnschicht aufzubauen.

Wichtige PVD-Methoden erklärt

Obwohl es viele Variationen gibt, fallen fast alle PVD-Techniken in zwei Hauptkategorien: Verdampfung und Sputtern.

Verdampfung

Die Verdampfung ist ein thermischer Prozess. Ein Ausgangsmaterial wird im Vakuum erhitzt, bis es zu sieden beginnt und Atome in gasförmigem Zustand freisetzt.

Diese Atome bewegen sich dann in einer geraden Linie und beschichten alles, was sich auf ihrem Weg befindet, einschließlich des beabsichtigten Substrats. Eine gängige Technik ist die Elektronenstrahlverdampfung, bei der ein fokussierter Elektronenstrahl verwendet wird, um das Ausgangsmaterial mit hoher Präzision zu erhitzen.

Sputtern

Sputtern ist ein mechanischer, nicht-thermischer Prozess. Es wird oft mit einem mikroskopischen Billardspiel verglichen.

Hochenergetische Ionen, typischerweise von einem Inertgas wie Argon, werden beschleunigt, um auf das Target-Material zu treffen. Diese Kollision überträgt Impuls und stößt Atome physisch vom Target ab oder „sputtert“ sie, die sich dann auf dem Substrat abscheiden.

Der entscheidende Unterschied: Physikalische vs. Chemische Abscheidung

Zu verstehen, was physikalische Abscheidung nicht ist, ist der Schlüssel zum Verständnis ihrer einzigartigen Rolle. Die wichtigste Alternative ist die chemische Gasphasenabscheidung (CVD).

Physikalische Abscheidung (PVD)

PVD ist ein Sichtlinienprozess. Stellen Sie es sich wie Sprühmalerei vor: Sie übertragen physisch Partikel eines vorhandenen Materials von einer Quelle auf eine Oberfläche. Die Zusammensetzung der Endschicht ist identisch mit der des Ausgangsmaterials.

Chemische Gasphasenabscheidung (CVD)

CVD verwendet Precursor-Gase, die direkt auf der Oberfläche des erhitzten Substrats eine chemische Reaktion eingehen und ein neues festes Material erzeugen, das die Schicht bildet. Dies ähnelt eher dem Backen eines Kuchens, bei dem Sie Zutaten (Gase) mischen, die mit Hitze reagieren, um eine völlig neue Substanz (die Schicht) zu bilden.

Die Abwägungen verstehen

Die Wahl von PVD beinhaltet die Akzeptanz eines bestimmten Satzes von Vorteilen und Einschränkungen, die seiner physikalischen Natur innewohnen.

Vorteil: Reinheit und Materialvielfalt

Da PVD im Vakuum arbeitet und nicht auf chemischen Reaktionen beruht, kann es außergewöhnlich reine Schichten erzeugen. Es ist auch sehr effektiv für die Abscheidung von Materialien wie Metallen und Keramiken, die mit chemischen Precursoren nur schwer herzustellen sind.

Vorteil: Niedrigere Prozesstemperaturen

Obwohl die Verdampfung hohe Temperaturen an der Quelle erfordert, kann das Substrat selbst relativ kühl bleiben. Insbesondere das Sputtern kann bei niedrigen Temperaturen durchgeführt werden, was es ideal für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe macht.

Einschränkung: Sichtlinienabscheidung

Die physikalische, geradlinige Bewegung der Atome bedeutet, dass PVD Schwierigkeiten hat, komplexe, dreidimensionale Formen gleichmäßig zu beschichten. Bereiche, die sich nicht in direkter Sichtlinie zur Quelle befinden, erhalten wenig oder keine Beschichtung, was einen „Schatteneffekt“ erzeugt.

Einschränkung: Die Haftung kann eine Herausforderung sein

In einigen Fällen kann die Haftung physikalisch abgeschiedener Schichten auf dem Substrat schwächer sein als die von Schichten, die durch chemische Reaktion gewachsen sind. Dies erfordert oft zusätzliche Substratvorbereitung oder Zwischenschichten zur Lösung.

Die richtige Wahl für Ihr Ziel treffen

Die beste Abscheidungsmethode hängt vollständig vom Material, dem Substrat und den gewünschten Eigenschaften der Endschicht ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen metallischen oder keramischen Beschichtungen liegt: PVD, insbesondere Sputtern, bietet eine ausgezeichnete Kontrolle über die Schichtzusammensetzung und -reinheit.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen, konformen Beschichtung eines komplexen 3D-Teils liegt: CVD ist aufgrund seiner gasbasierten Nicht-Sichtlinien-Natur fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Schicht auf einem wärmeempfindlichen Substrat liegt: Sputtern bietet einen Vorteil bei der Niedertemperaturverarbeitung, der mit CVD schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Abscheidung ohne Vakuumanlagen liegt: Nicht-Vakuum-Chemische Methoden wie Sol-Gel, Schleuderbeschichtung oder chemische Badabscheidung sind besser geeignet.

Letztendlich ist das Verständnis des grundlegenden Mechanismus – physikalischer Transfer gegenüber chemischer Reaktion – der Schlüssel zur Auswahl der idealen Methode für Ihr Material und Ihre Anwendung.

Zusammenfassungstabelle:

| PVD-Methode | Mechanismus | Hauptmerkmale |

|---|---|---|

| Verdampfung | Thermische Energie (Erhitzen) | Sichtlinie, hohe Reinheit, gut für Metalle |

| Sputtern | Impulsübertragung (Ionenbeschuss) | Nicht-thermisch, bessere Haftung, Niedertemperaturprozess |

| Hauptvorteil | Hohe Materialreinheit, niedrigere Prozesstemperaturen | |

| Haupteinschränkung | Sichtlinienabscheidung (Schatten auf komplexen Formen) |

Müssen Sie eine präzise, hochreine Dünnschicht auf Ihr Substrat auftragen? Die richtige PVD-Methode ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialabscheidung und bedient Forschungs- und Entwicklungslabore sowie Produktionslabore. Unsere Experten helfen Ihnen bei der Auswahl der idealen Verdampfungs- oder Sputterlösung für Ihr spezifisches Material und Ihre Anwendung. Kontaktieren Sie unser Team noch heute, um Ihre Anforderungen an Dünnschichten zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist das größte Hindernis bei der Graphenproduktion? Das Dilemma von Kosten, Qualität und Skalierbarkeit

- Woraus bestehen optische Beschichtungen? Metalle, Dielektrika & Polymere zur Lichtsteuerung

- Was sind die Vorteile der physikalischen Gasphasenabscheidung? Erreichen Sie überlegene Härte und langlebige Beschichtungen

- Was ist ein Beispiel für Sputtern? Herstellung von Antireflexbeschichtungen und fortschrittlichen Materialien

- Warum wird synthetischer HPHT-Diamant für Industrowerkzeuge oft natürlichem Diamant vorgezogen? Konsistenz vs. Chaos

- Was sind die Anwendungsbereiche von Kohlenstoffnanoröhren? Leistung in Batterien, Verbundwerkstoffen und Elektronik freisetzen

- Warum ist die Gleichmäßigkeit der Abscheidung ein kritischer Faktor bei der Geräteherstellung? Sicherstellung von Ausbeute und elektrischer Leistung

- Welche Arten von Nanokohlenstoffen gibt es? Ein Leitfaden zu Fullerenen, Nanoröhren und Graphen