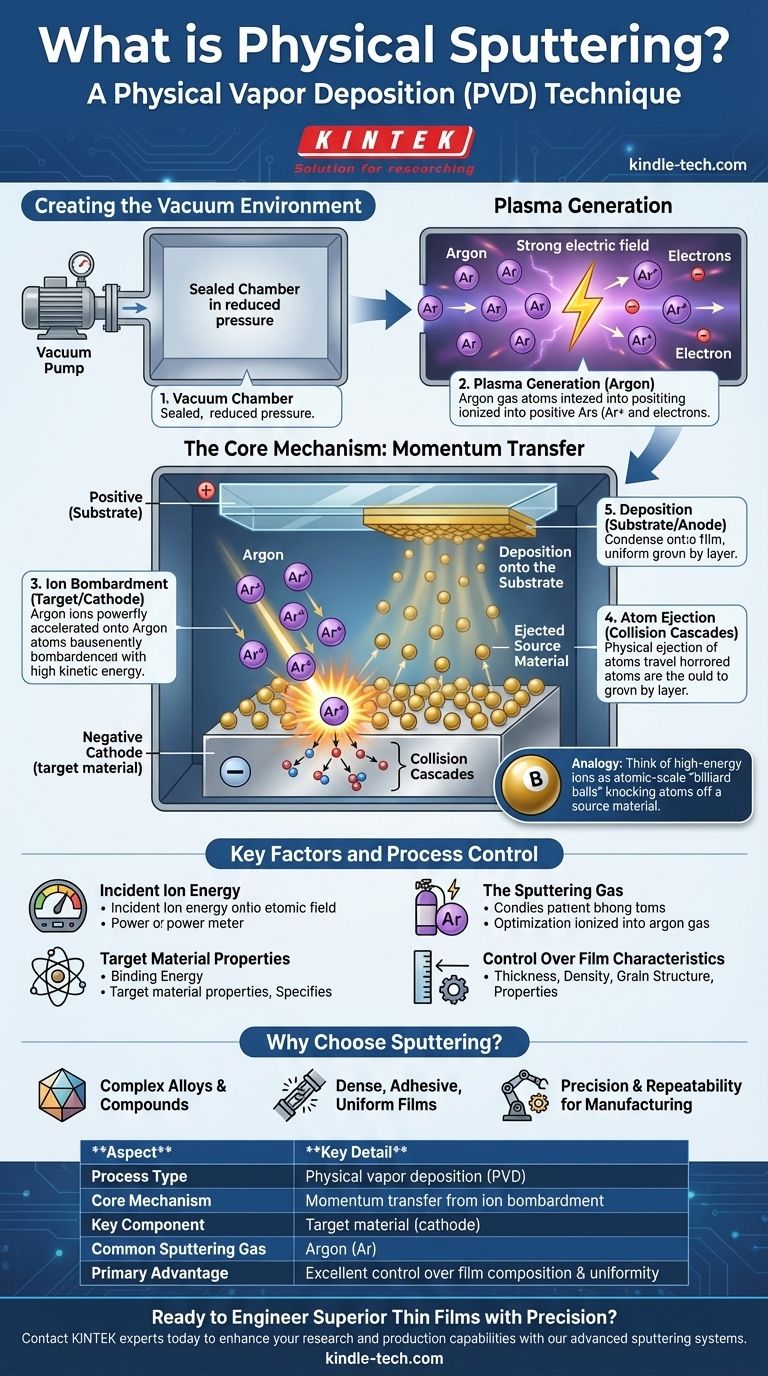

Im Wesentlichen ist das physikalische Sputtern eine Vakuumabscheidungstechnik, bei der ein Festkörpermaterial, bekannt als Target, mit energiereichen Ionen aus einem Plasma beschossen wird. Dieser Beschuss stößt Atome durch Impulsübertragung physikalisch von der Targetoberfläche ab. Diese ausgestoßenen Atome wandern dann durch die Vakuumkammer und lagern sich auf einem Substrat ab, wodurch sich schichtweise ein hochkontrollierter, gleichmäßiger Dünnfilm aufbaut.

Sputtern ist keine chemische Reaktion, sondern ein physikalischer Impulsaustauschprozess. Es verwendet Hochenergieionen als „Billardkugeln“ auf atomarer Ebene, um Atome von einem Quellmaterial abzulösen, die dann mit außergewöhnlicher Präzision eine andere Oberfläche beschichten.

Der Kernmechanismus des Sputterns

Um das Sputtern zu verstehen, stellt man es sich am besten als eine Abfolge unterschiedlicher physikalischer Ereignisse vor, die in einer kontrollierten Umgebung stattfinden. Jeder Schritt ist entscheidend für die Bildung eines hochwertigen Dünnfilms.

Erzeugung der Vakuumumgebung

Der gesamte Prozess muss in einer Vakuumkammer stattfinden. Dadurch werden atmosphärische Gase entfernt, die mit den gesputterten Atomen reagieren oder deren Weg zum Substrat behindern könnten, wodurch die Reinheit des Endfilms gewährleistet wird.

Erzeugung des Plasmas

Eine geringe Menge eines Inertgases, meistens Argon (Ar), wird in die Kammer eingeleitet. Anschließend wird ein starkes elektrisches Feld angelegt, wobei das Quellmaterial (Target) als negative Kathode und das Substrat oft als positive Anode fungiert. Dieses Feld ionisiert die Argonatome, indem es ihnen ein Elektron entzieht, wodurch eine Mischung aus positiven Argonionen und freien Elektronen entsteht, die als Plasma bezeichnet wird.

Beschuss des Targets

Die positiv geladenen Argonionen werden durch das elektrische Feld stark beschleunigt und prallen auf die negativ geladene Targetoberfläche. Sie treffen mit erheblicher kinetischer Energie auf das Target.

Abstoßen des Quellmaterials

Dieser Hochenergie-Ionenbeschuss löst eine Reihe von „Kollisionskaskaden“ innerhalb der Atomstruktur des Targets aus. Man kann es sich wie eine subatomare Kettenreaktion vorstellen. Wenn diese Kaskaden die Oberfläche erreichen, wird genügend Impuls übertragen, um die Oberflächenbindungsenergie des Targets zu überwinden, wodurch Atome oder Moleküle des Targetmaterials physikalisch ausgestoßen werden.

Abscheidung auf dem Substrat

Die ausgestoßenen Atome bewegen sich in einem Dampfstrom durch die Kammer. Sie erreichen schließlich das Substrat, wo sie kondensieren und haften bleiben, wodurch eine dünne, gleichmäßige Beschichtung entsteht. Der Vorgang wird Milliarden Mal pro Sekunde wiederholt, wodurch der Film Schicht für Schicht auf atomarer Ebene aufgebaut wird.

Wichtige Faktoren und Prozesskontrolle

Die Wirksamkeit und das Endergebnis des Sputterprozesses sind kein Zufall. Sie werden durch mehrere wichtige physikalische Parameter bestimmt, die präzise gesteuert werden können.

Eintreffende Ionenergie

Die Energie der auftreffenden Ionen ist entscheidend. Ist die Energie zu niedrig, werden keine Atome ausgestoßen. Ist sie zu hoch, können die Ionen im Target eingebettet werden oder Schäden verursachen. Die optimale Energie maximiert die Sputterausbeute – die Anzahl der pro auftreffendem Ion ausgestoßenen Targetatome.

Das Sputtergas

Obwohl Argon üblich ist, können auch andere Gase wie Xenon verwendet werden. Die Masse der Ionen des Sputtergases im Verhältnis zu den Targetatomen beeinflusst die Effizienz der Impulsübertragung und wirkt sich direkt auf die Abscheidungsrate aus.

Eigenschaften des Targetmaterials

Die Bindungsenergie der Atome im Targetmaterial spielt eine große Rolle. Materialien mit geringeren Bindungsenergien lassen sich leichter sputter, was bedeutet, dass ihre Atome mit weniger Kraft gelöst werden.

Kontrolle der Filmeigenschaften

Da es sich um einen physikalischen Prozess mit Sichtverbindung handelt, bietet das Sputtern eine außergewöhnliche Kontrolle über den Endfilm. Ingenieure können Filmdicke, Dichte, Kornstruktur sowie elektrische oder optische Eigenschaften präzise steuern, indem sie den Gasdruck, die Spannung und die Geometrie in der Kammer feinabstimmen.

Die richtige Wahl für Ihre Anwendung treffen

Sputtern ist eine äußerst vielseitige und leistungsstarke Technik zur Herstellung von Hochleistungsbeschichtungen und elektronischen Bauteilen. Das Verständnis seiner Stärken hilft dabei zu entscheiden, ob es die richtige Wahl für ein bestimmtes Ziel ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Verbindungen liegt: Sputtern zeichnet sich dadurch aus, dass die Zusammensetzung des ursprünglichen Materials im Endfilm erhalten bleibt, was bei hitzebasierten Verdampfungsverfahren schwierig ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, haftender und gleichmäßiger Filme liegt: Die hohe kinetische Energie der gesputterten Atome führt zu Beschichtungen mit überlegener Dichte und Haftung im Vergleich zu vielen anderen Techniken.

- Wenn Ihr Hauptaugenmerk auf Präzision und Wiederholbarkeit für die Fertigung liegt: Sputtern bietet eine feine Kontrolle über Filmdicke und -eigenschaften und ist daher ideal für Prozesse, die eine hohe Konsistenz erfordern, wie z. B. bei der Herstellung von Halbleitern oder optischen Filtern.

Diese Methode ist ein Eckpfeiler der modernen Materialwissenschaft und ermöglicht die Herstellung fortschrittlicher Materialien mit präzise entwickelten Eigenschaften.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss |

| Schlüsselkomponente | Targetmaterial (Kathode) |

| Übliches Sputtergas | Argon (Ar) |

| Hauptvorteil | Ausgezeichnete Kontrolle über Filmzusammensetzung und Gleichmäßigkeit |

Bereit für die Entwicklung überlegener Dünnschichten mit Präzision?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte spezialisiert, einschließlich Sputtersystemen, um den anspruchsvollen Anforderungen der Materialwissenschaft und Fertigung gerecht zu werden. Ob Sie Halbleiterkomponenten, optische Beschichtungen oder spezielle Legierungen entwickeln, unsere Lösungen bieten die Wiederholbarkeit und Kontrolle, die Sie für Hochleistungsergebnisse benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtertechnologie Ihre Forschungs- und Produktionskapazitäten verbessern kann.

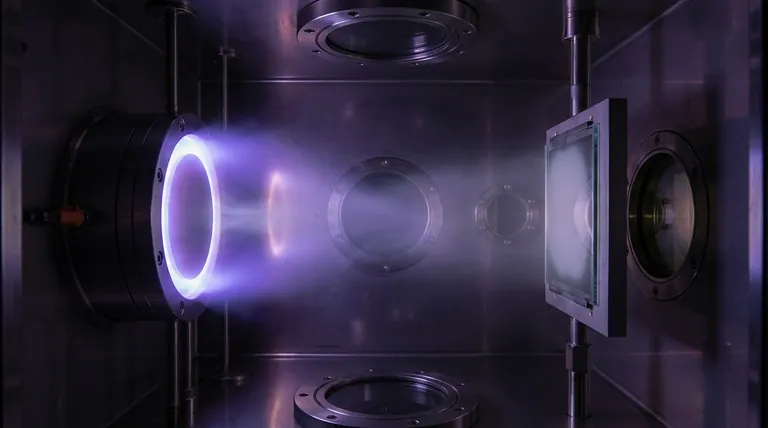

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Wie misst man optische Eigenschaften von Dünnschichten? Spektroskopische Ellipsometrie für präzise Ergebnisse meistern

- Welcher Druckbereich wird beim Sputtern verwendet? Optimieren Sie Ihren Dünnschichtabscheidungsprozess

- Was ist der Prozess der Biomasseumwandlung? Organische Abfälle in Energie & Kraftstoffe umwandeln

- Wie hoch ist die Temperatur des Sputterplasmas im Magnetron? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Warum ist eine präzise Temperatur- und Druckregelung für brennbare Hülsen unerlässlich? Gewährleistung der strukturellen Integrität

- Was sind die Katalysatoren für Biomasse? Die Wahl des richtigen Katalysators für Ihren Bioraffinerieprozess

- Was sind die Komponenten des Sinterns? Meistern Sie den 4-Schritte-Prozess für stärkere Materialien

- Was ist Sputter-beschichtetes Glas? Entdecken Sie Hochleistungs-Sonnenschutztechnologie