Im Kern ist die physikalische Gasphasenabscheidung (PVD) eine Familie von vakuumbasierten Beschichtungstechniken, bei denen ein festes Material in einen Dampf umgewandelt, durch eine Kammer transportiert und auf einer Zieloberfläche (dem Substrat) kondensiert wird, um eine hochleistungsfähige Dünnschicht zu bilden. Dieser Atom-für-Atom-Abscheidungsprozess ermöglicht eine extrem präzise Kontrolle über die Dicke, Struktur und Eigenschaften der Schicht.

PVD ist keine chemische Reaktion. Es ist ein rein physikalischer Prozess der Zustandsänderung eines Materials – von fest zu gasförmig und zurück zu einer festen Dünnschicht – was es zu einem vielseitigen Werkzeug zur Verbesserung der Oberflächeneigenschaften eines Objekts macht, ohne die grundlegende Chemie des Materials zu verändern.

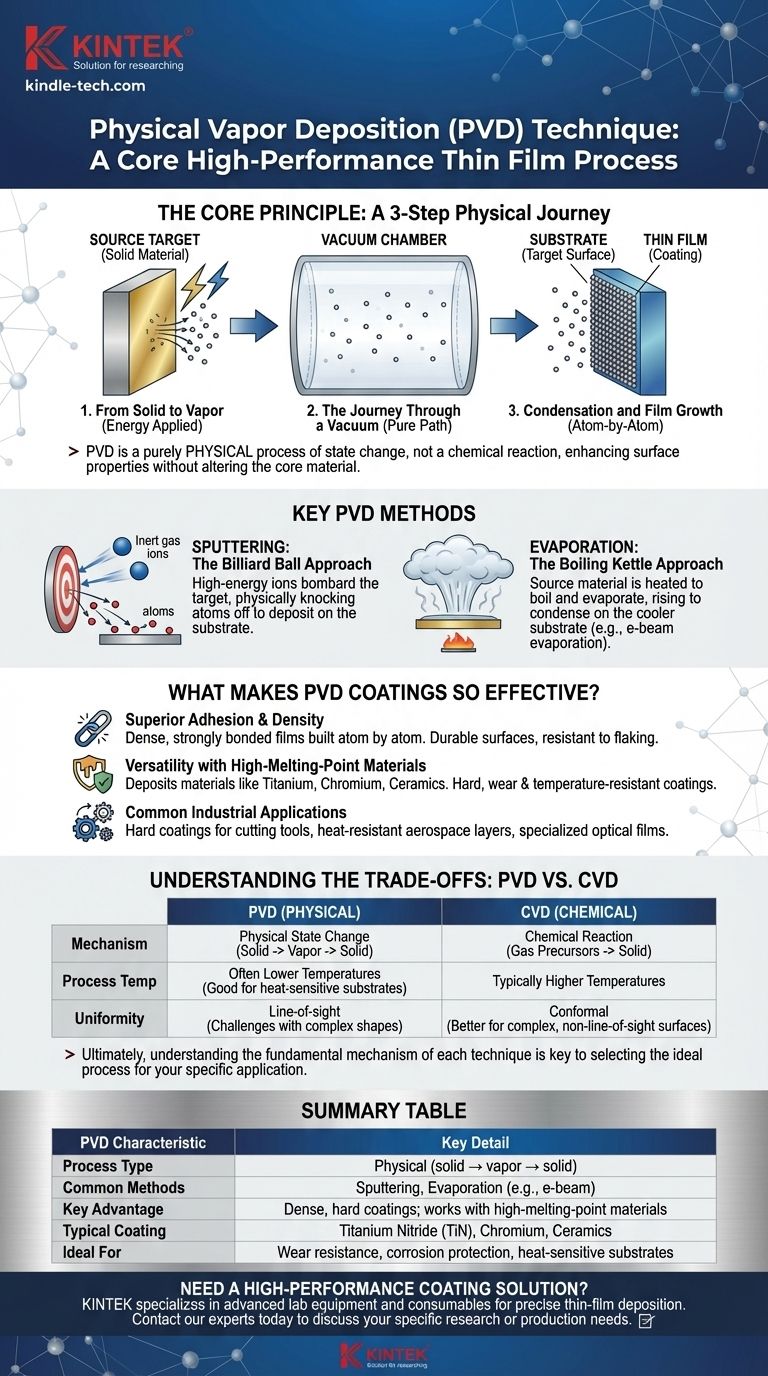

Das Kernprinzip: Eine physikalische Transformation

PVD zu verstehen bedeutet, eine dreistufige physikalische Reise zu verstehen, die in einem Vakuum stattfindet. Dieser Prozess verleiht PVD-Beschichtungen ihre einzigartigen und wertvollen Eigenschaften.

Von fest zu gasförmig

Der Prozess beginnt mit einem festen Ausgangsmaterial, oft als Target bezeichnet. Auf dieses Target wird Energie angewendet, um Atome oder Moleküle freizusetzen und in einen Dampf umzuwandeln. Die Art und Weise, wie diese Energie angewendet wird, definiert die spezifische PVD-Methode.

Die Reise durch ein Vakuum

Dieser Dampf wandert durch eine Niederdruck-Vakuumkammer. Das Vakuum ist entscheidend, da es andere Atome und Moleküle (wie Luft) entfernt, die mit dem abzuscheidenden Material kollidieren und es kontaminieren könnten, wodurch eine reine Schicht gewährleistet wird.

Kondensation und Schichtwachstum

Wenn die Dampfpartikel das kühlere Substrat (das zu beschichtende Objekt) erreichen, kondensieren sie wieder zu einem festen Zustand. Dies geschieht Atom für Atom und bildet eine dünne, dichte und stark haftende Schicht auf der Oberfläche des Substrats.

Erklärung der wichtigsten PVD-Methoden

Obwohl das Prinzip dasselbe ist, variiert die Methode zur Verdampfung des Targetmaterials. Die beiden gängigsten Ansätze stellen unterschiedliche Arten der Energieanwendung dar.

Sputtern: Der Billardkugel-Ansatz

Beim Sputtern wird das Target mit hochenergetischen Ionen (typischerweise eines Inertgases wie Argon) beschossen. Diese Ionen wirken wie mikroskopische Billardkugeln, die Atome physisch vom Targetmaterial abschlagen. Diese "gesputterten" Atome wandern dann zum Substrat und lagern sich dort ab.

Verdampfung: Der kochende Kessel-Ansatz

Bei der thermischen Verdampfung wird das Ausgangsmaterial in der Vakuumkammer erhitzt, bis es zu kochen und zu verdampfen beginnt, ähnlich wie Wasser in einem Kessel. Dieser Dampf steigt dann auf, wandert zum Substrat und kondensiert, um die Beschichtung zu bilden. Eine gängige Technik ist die Elektronenstrahlverdampfung (e-beam evaporation), die einen fokussierten Elektronenstrahl zum Erhitzen des Materials verwendet.

Was macht PVD-Beschichtungen so effektiv?

PVD wird branchenübergreifend eingesetzt, da die resultierenden Schichten erhebliche Leistungsverbesserungen bieten.

Überlegene Haftung und Dichte

Da die Schicht Atom für Atom in einer kontrollierten Umgebung aufgebaut wird, sind PVD-Beschichtungen typischerweise sehr dicht und stark mit dem Substrat verbunden. Dies führt zu langlebigen Oberflächen, die Abblättern oder Abplatzen widerstehen.

Vielseitigkeit bei hochschmelzenden Materialien

PVD kann Materialien mit extrem hohen Schmelzpunkten, wie Titan, Chrom und verschiedene Keramiken, effektiv abscheiden. Dies macht es ideal für die Herstellung harter, verschleißfester und temperaturbeständiger Beschichtungen, die sonst schwer aufzubringen wären.

Gängige industrielle Anwendungen

Die Eigenschaften von PVD-Beschichtungen machen sie in vielen Bereichen unentbehrlich. Sie werden verwendet, um harte, korrosionsbeständige Beschichtungen auf Schneidwerkzeuge, dichte, hitzebeständige Schichten auf Luft- und Raumfahrtkomponenten und spezialisierte optische Filme für Halbleiter und Solarmodule aufzubringen.

Die Kompromisse verstehen: PVD vs. CVD

Um PVD vollständig zu erfassen, ist es hilfreich, es mit seinem Gegenstück, der chemischen Gasphasenabscheidung (CVD), zu vergleichen. Während beide Dünnschichten erzeugen, sind ihre Mechanismen grundlegend unterschiedlich.

Der grundlegende Unterschied: Physikalisch vs. Chemisch

PVD ist ein physikalischer Prozess; das Beschichtungsmaterial ist dasselbe wie das Ausgangsmaterial, nur in einer anderen Form. Chemische Gasphasenabscheidung (CVD) hingegen ist ein chemischer Prozess, bei dem Vorläufergase auf der Substratoberfläche reagieren, um ein völlig neues festes Material als Beschichtung zu bilden.

Prozesstemperatur und Substrateinfluss

PVD-Prozesse können oft bei niedrigeren Temperaturen durchgeführt werden als viele traditionelle CVD-Prozesse. Dies macht PVD für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe oder bestimmte Metalllegierungen geeignet, die durch Hochtemperatur-Chemikalienreaktionen beschädigt werden könnten.

Schichtgleichmäßigkeit und Geometrie

Da PVD typischerweise ein "Sichtlinien"-Prozess ist (Atome bewegen sich in einer geraden Linie vom Target zum Substrat), kann es schwierig sein, komplexe, dreidimensionale Formen gleichmäßig zu beschichten. CVD, das ein Gas verwendet, das um ein Objekt fließen kann, ist oft besser geeignet, um gleichmäßige (konforme) Beschichtungen auf komplizierten Oberflächen zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode erfordert ein Verständnis Ihres Endziels. Die Entscheidung zwischen PVD und CVD oder sogar zwischen verschiedenen PVD-Methoden hängt vollständig vom gewünschten Ergebnis für Ihre Komponente ab.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Verschleißfestigkeit liegt: PVD ist eine hervorragende Wahl für das Aufbringen sehr harter, dichter Beschichtungen wie Titannitrid (TiN) auf Werkzeuge und Industriekomponenten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Die typischerweise niedrigeren Prozesstemperaturen von PVD verschaffen ihm einen Vorteil für Substrate, die der Hitze vieler CVD-Prozesse nicht standhalten können.

- Wenn Ihr Hauptaugenmerk auf einer chemisch einzigartigen Schicht oder der Beschichtung komplexer 3D-Formen liegt: Die chemische Gasphasenabscheidung (CVD) kann aufgrund ihrer reaktiven Natur und der Fähigkeit, nicht-sichtlinienförmige Oberflächen gleichmäßig zu beschichten, besser geeignet sein.

Letztendlich ist das Verständnis des grundlegenden Mechanismus jeder Technik der Schlüssel zur Auswahl des idealen Prozesses für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| PVD-Merkmal | Schlüsseldetail |

|---|---|

| Prozesstyp | Physikalisch (fest → gasförmig → fest) |

| Gängige Methoden | Sputtern, Verdampfung (z.B. Elektronenstrahl) |

| Hauptvorteil | Dichte, harte Beschichtungen; funktioniert mit hochschmelzenden Materialien |

| Typische Beschichtung | Titannitrid (TiN), Chrom, Keramiken |

| Ideal für | Verschleißfestigkeit, Korrosionsschutz, wärmeempfindliche Substrate |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihre Laborkomponenten? Der richtige PVD-Prozess kann die Haltbarkeit und Funktionalität Ihrer Werkzeuge und Teile dramatisch verbessern. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise Dünnschichtabscheidung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Lösungen Ihre spezifischen Forschungs- oder Produktionsanforderungen erfüllen und eine überragende Leistung in Ihr Labor bringen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen