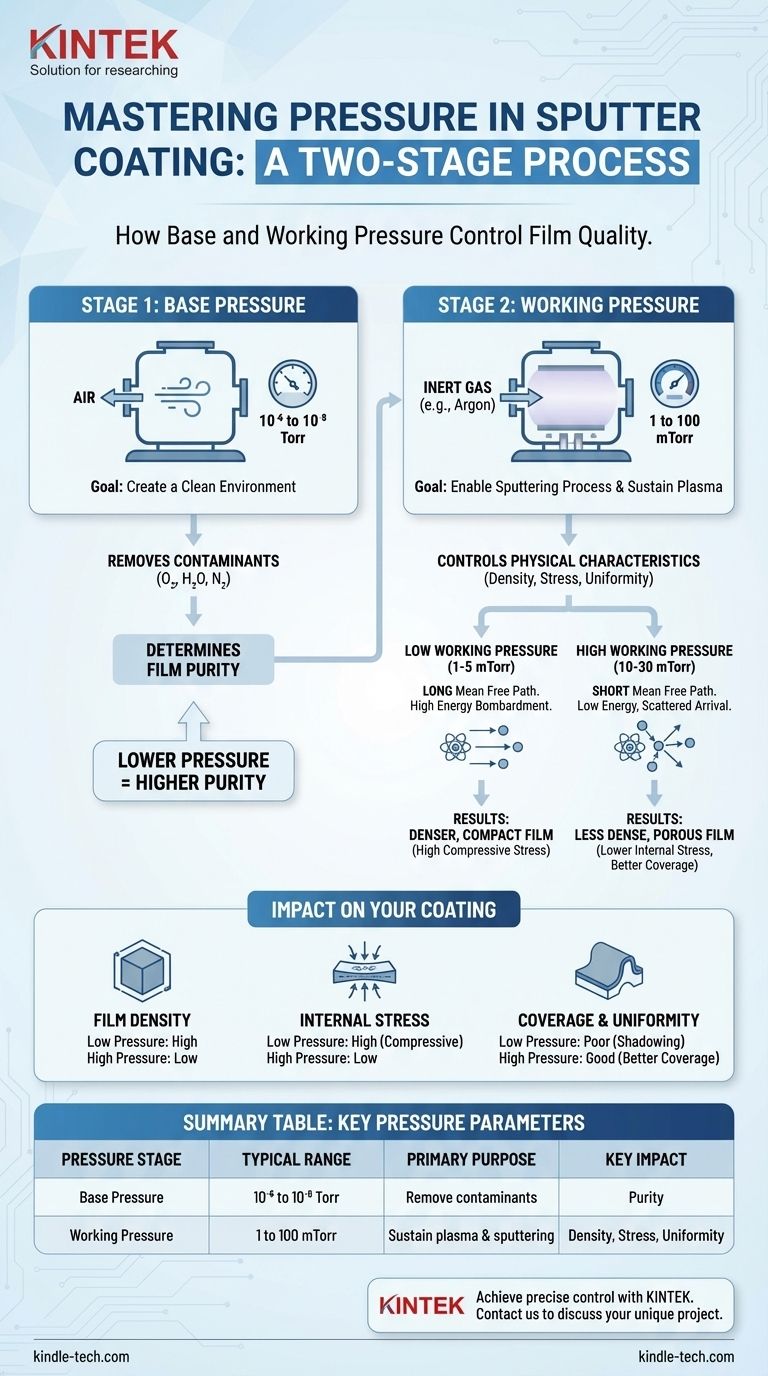

Beim Sputtern ist der Druck kein einzelner Wert, sondern ein zweistufiger Prozess. Das System erreicht zunächst ein Hochvakuum, den sogenannten Basisdruck, um die Reinheit zu gewährleisten. Anschließend wird ein Inertgas eingeleitet, um einen höheren Arbeitsdruck (oder Prozessdruck) zu erreichen, der das Plasma erzeugt und das Sputtern des Targetmaterials initiiert.

Der anfängliche Basisdruck bestimmt die Reinheit der Beschichtung, während der anschließende Arbeitsdruck die physikalischen Eigenschaften der abgeschiedenen Schicht steuert, wie z. B. deren Dichte, Spannung und Gleichmäßigkeit.

Die beiden kritischen Druckbereiche beim Sputtern

Das Verständnis des Unterschieds zwischen Basis- und Arbeitsdruck ist grundlegend für die Kontrolle des Ergebnisses jedes Sputterprozesses. Jede Stufe erfüllt einen eigenen und kritischen Zweck.

Basisdruck: Schaffung einer sauberen Umgebung

Der Basisdruck ist das Vakuumniveau, das in der Kammer erreicht wird, bevor das Sputtergas eingeleitet wird.

Sein einziger Zweck ist die Entfernung von atmosphärischen und anderen Verunreinigungsmolekülen wie Sauerstoff, Wasserdampf und Stickstoff. Diese Partikel können mit dem gesputterten Material reagieren und als Verunreinigungen in die Schicht eingebaut werden.

Ein niedrigerer Basisdruck führt zu einer reineren, qualitativ hochwertigeren Schicht. Für viele Anwendungen ist ein Basisdruck im Bereich von 10⁻⁶ bis 10⁻⁸ Torr erforderlich.

Arbeitsdruck: Ermöglichung des Sputterprozesses

Sobald ein ausreichender Basisdruck erreicht ist, wird ein Inertgas (typischerweise Argon) in die Kammer eingelassen, um den Druck auf den Arbeitsdruck zu erhöhen.

Dieser Druck, typischerweise zwischen 1 und 100 Millitorr (mTorr), ist notwendig, um das Plasma aufrechtzuerhalten, das auf das Targetmaterial auftrifft und die Atome freisetzt, die die Beschichtung bilden. Die Wahl des Arbeitsdrucks ist ein kritischer Prozessparameter.

Wie der Arbeitsdruck Ihre Beschichtung direkt beeinflusst

Der Arbeitsdruck beeinflusst direkt, wie die gesputterten Atome vom Target zu Ihrer Probe gelangen, was wiederum die endgültigen Eigenschaften der Schicht bestimmt.

Die mittlere freie Weglänge von gesputterten Atomen

Das zentrale physikalische Prinzip ist die mittlere freie Weglänge (MFP) – die durchschnittliche Strecke, die ein Teilchen zurücklegt, bevor es mit einem anderen kollidiert.

Bei niedrigeren Arbeitsdrücken (z. B. 1–5 mTorr) enthält die Kammer weniger Gasatome. Gesputterte Partikel haben eine lange MFP und können mit hoher kinetischer Energie direkt auf das Substrat gelangen.

Bei höheren Arbeitsdrücken (z. B. 10–30 mTorr) ist die Kammer dichter mit Gasatomen besetzt. Gesputterte Partikel haben eine kurze MFP, was zu vielen Kollisionen führt, Energieverlust und Ankunft auf dem Substrat aus mehreren Winkeln.

Einfluss auf Schichtdichte und -spannung

Die Energie der ankommenden Partikel hat einen tiefgreifenden Einfluss auf die Mikrostruktur der Schicht.

Ein Prozess bei niedrigem Druck führt zu einem Beschuss mit hochenergetischen Partikeln, wodurch eine dichtere, kompaktere Schicht entsteht. Diese hohe Energie kann jedoch auch eine höhere Druckspannung induzieren, die dazu führen kann, dass die Schicht abplatzt oder reißt.

Ein Prozess bei hohem Druck führt zu einer Abscheidung von Partikeln mit geringer Energie. Dies erzeugt eine weniger dichte, porösere Schicht, die typischerweise eine geringere Eigenspannung aufweist.

Einfluss auf die Abscheiderate

Der Zusammenhang zwischen Druck und Abscheiderate ist nicht linear. Zu wenig Druck bedeutet, dass nicht genügend Gasionen vorhanden sind, um das Target effektiv zu sputtern.

Umgekehrt führt ein übermäßig hoher Druck dazu, dass gesputterte Atome so stark gestreut werden, dass viele das Substrat nie erreichen, was ebenfalls die effektive Abscheiderate verringert. Für jedes gegebene System gibt es einen optimalen Druckbereich zur Maximierung der Rate.

Die Abwägungen verstehen

Die Auswahl des richtigen Drucks erfordert die Abwägung konkurrierender Ziele. Es gibt keinen einzigen „besten“ Druck; der optimale Wert hängt vollständig vom gewünschten Ergebnis ab.

Reinheit vs. Prozesszeit

Das Erreichen eines Ultrahochvakuums für einen sehr niedrigen Basisdruck gewährleistet maximale Schichtreinheit. Dies kann jedoch erhebliche Pumpzeiten erfordern, was den Durchsatz reduziert. Sie müssen die erforderliche Reinheit gegen praktische Prozesspläne abwägen.

Schichtdichte vs. Spannung

Eine dichte Schicht, die bei niedrigem Druck erzeugt wird, ist ausgezeichnet für Barriereanwendungen. Wenn die resultierende Druckspannung jedoch zu hoch für das Substrat ist, versagt die Schicht. Manchmal ist eine etwas weniger dichte, aber stabilere Schicht, die bei höherem Druck erzeugt wird, die bessere Wahl.

Abdeckung vs. Schichteigenschaften

Für die Beschichtung komplexer, nicht ebener Oberflächen kann die erhöhte Streuung bei höheren Drücken die Gleichmäßigkeit und Abdeckung in schattierten Bereichen verbessern. Dieser Vorteil geht auf Kosten einer geringeren Schichtdichte und einer langsameren Abscheiderate.

Einstellung Ihres Drucks für optimale Ergebnisse

Um dieses Wissen anzuwenden, berücksichtigen Sie Ihr Hauptziel für die Beschichtung.

- Wenn Ihr Hauptaugenmerk auf einer dichten, hochreinen Barriere-Schicht liegt: Streben Sie den niedrigstmöglichen Basisdruck an, den Ihr System erreichen kann, und einen niedrigen Arbeitsdruck (typischerweise 1–5 mTorr).

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Schichtspannung oder der Beschichtung einer komplexen Form liegt: Ziehen Sie einen höheren Arbeitsdruck (z. B. 10–20 mTorr) in Betracht, um die Partikelenergie zu reduzieren und die Streuung zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheiderate liegt: Sie müssen experimentell den optimalen Druckpunkt finden, an dem die Sputtereffizienz hoch ist, aber die Streuverluste noch minimal sind.

Die Beherrschung der Druckkontrolle ist der Schlüssel, um das Sputtern von einem einfachen Prozess in ein präzises Ingenieurswerkzeug zu verwandeln.

Zusammenfassungstabelle:

| Druckstufe | Typischer Bereich | Hauptzweck | Wichtigster Einfluss auf die Beschichtung |

|---|---|---|---|

| Basisdruck | 10⁻⁶ bis 10⁻⁸ Torr | Entfernung von Verunreinigungen für eine saubere Umgebung | Bestimmt die Reinheit der abgeschiedenen Schicht |

| Arbeitsdruck | 1 bis 100 mTorr | Aufrechterhaltung des Plasmas und Ermöglichung des Sputterprozesses | Steuert Dichte, Spannung, Gleichmäßigkeit und Abscheiderate |

Bereit, eine präzise Kontrolle über Ihre Dünnschichtbeschichtungen zu erlangen?

Die richtige Sputteranlage ist der Schlüssel zur Beherrschung der Druckparameter für Ihre spezifische Anwendung – ob Sie eine dichte Barriere-Schicht, minimale Spannung oder eine ausgezeichnete Abdeckung auf komplexen Geometrien benötigen. KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Sputteranlagen, die für zuverlässige Leistung und präzise Prozesskontrolle ausgelegt sind.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Systems für die einzigartigen Anforderungen Ihres Labors helfen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und den KINTEK-Unterschied zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen