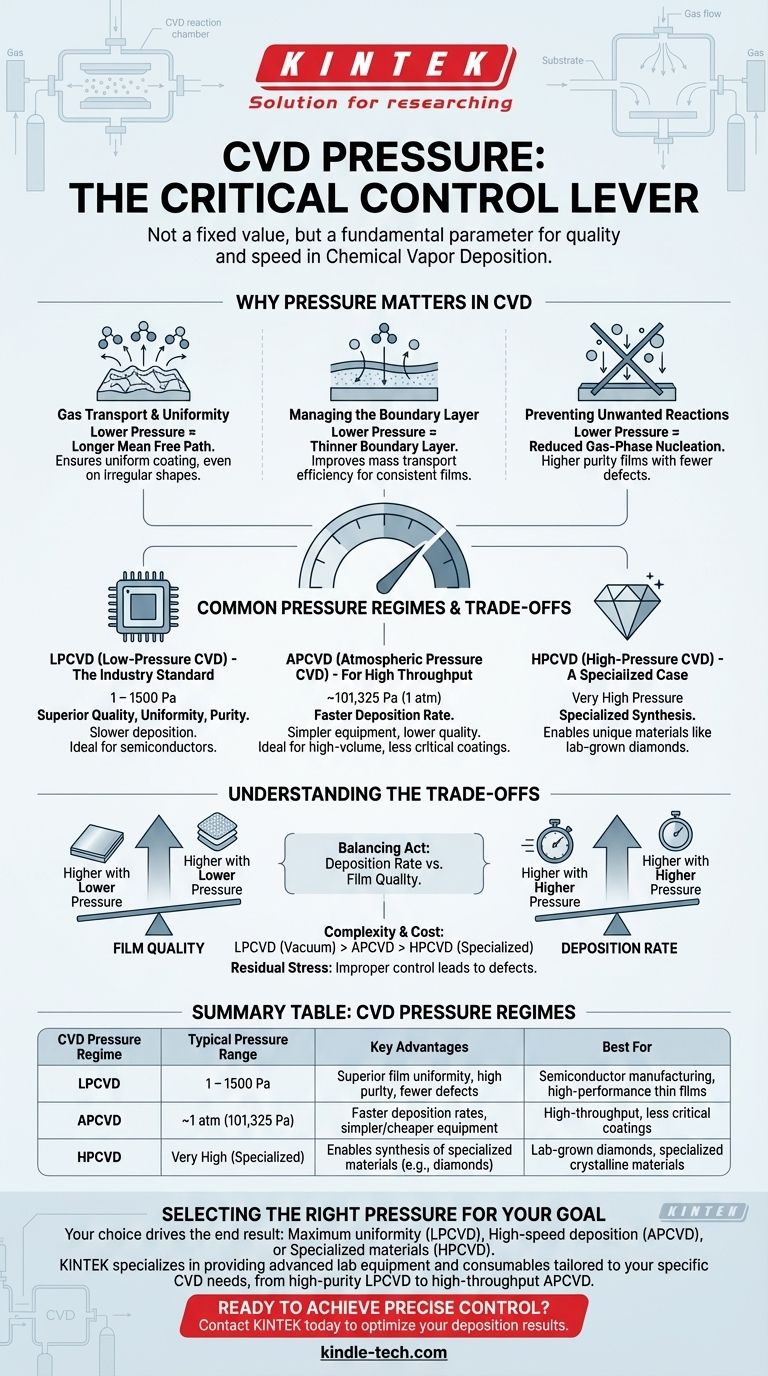

Bei der chemischen Gasphasenabscheidung (CVD) gibt es keine einzelne Druckeinstellung. Der Druck ist ein kritischer Prozessparameter, der gezielt gesteuert wird und typischerweise von atmosphärischem Druck bis hin zu nahezu Vakuum reicht. Die meisten modernen Anwendungen verwenden die Niederdruck-CVD (LPCVD), die bei 1 bis 1500 Pascal arbeitet, um qualitativ hochwertige, gleichmäßige Schichten zu erzielen.

Die zentrale Erkenntnis ist, dass der Druck in einem CVD-System kein fester Wert ist, sondern ein grundlegender Steuerhebel. Die Wahl zwischen niedrigem, atmosphärischem oder sogar hohem Druck bestimmt direkt den Kompromiss zwischen der Abscheidungsgeschwindigkeit und der endgültigen Qualität, Reinheit und Uniformität des Materials.

Warum der Druck ein kritischer Parameter bei CVD ist

Der Druck ist neben der Temperatur einer der beiden wichtigsten Faktoren, die die Eigenschaften der abgeschiedenen Schicht bestimmen. Er beeinflusst direkt, wie sich die Precursor-Gase in der Reaktionskammer verhalten.

Steuerung des Gastransports und der Uniformität

Bei niedrigeren Drücken haben Gasmoleküle eine längere mittlere freie Weglänge, was bedeutet, dass sie weiter reisen, bevor sie miteinander kollidieren. Dies ermöglicht es den reaktiven Gasen, sich gleichmäßiger in der gesamten Kammer zu verteilen, bevor sie auf das Substrat treffen.

Dieses Verhalten führt zu einer deutlich gleichmäßigeren Beschichtung, selbst auf komplexen, unregelmäßig geformten Oberflächen. Dies ist ein Hauptgrund dafür, dass CVD kein „Sichtlinien“-Prozess ist.

Verwaltung der Grenzschicht

Direkt über der Substratoberfläche bildet sich natürlicherweise eine dünne, stagnierende Gasschicht, die als Grenzschicht bekannt ist. Reaktantengase müssen durch diese Schicht diffundieren, um das Substrat zu erreichen und zu reagieren.

Die Senkung des Kammerdrucks bewirkt eine effektive Verdünnung dieser Grenzschicht. Dies verbessert die Effizienz des Massentransports zur Oberfläche und steigert so die Gleichmäßigkeit und Konsistenz der abgeschiedenen Schicht weiter.

Verhinderung unerwünschter Reaktionen

Bei einem CVD-Prozess können viele potenzielle chemische Reaktionen auftreten. Das Ziel ist, dass die Reaktion auf der Substratoberfläche und nicht in der darüber liegenden Gasphase stattfindet.

Niedriger Druck verringert die Wahrscheinlichkeit der Gasphasennukleation, bei der sich Partikel im Gas bilden und dann auf das Substrat fallen. Die Vermeidung davon gewährleistet eine Schicht höherer Reinheit mit weniger Defekten.

Gängige Druckregime bei CVD

Der Begriff „CVD“ umfasst tatsächlich mehrere Techniken, die durch ihren Betriebsdruck definiert sind.

Niederdruck-CVD (LPCVD): Der Industriestandard

Die LPCVD arbeitet in einem Teilvakuum (1–1500 Pa) und ist die gängigste Methode zur Herstellung von Hochleistungsdünnschichten in Branchen wie der Halbleiterfertigung.

Der Hauptvorteil ist die überlegene Schichtqualität mit ausgezeichneter Gleichmäßigkeit und hoher Reinheit. Dies ist unerlässlich für die Erstellung der komplizierten, geschichteten Strukturen moderner Elektronik.

Atmosphärendruck-CVD (APCVD): Für hohen Durchsatz

Wie der Name schon sagt, arbeitet APCVD bei normalem atmosphärischem Druck. Die Ausrüstung ist im Allgemeinen einfacher und erfordert keine teuren Vakuumsysteme.

Der Hauptvorteil von APCVD ist eine viel schnellere Abscheidungsrate. Diese Geschwindigkeit geht jedoch auf Kosten einer geringeren Schichtqualität und schlechteren Gleichmäßigkeit im Vergleich zu LPCVD.

Hochdruck-CVD (HPCVD): Ein Spezialfall

Für bestimmte spezialisierte Anwendungen, wie die Synthese von im Labor gezüchteten Diamanten, sind sehr hohe Drücke erforderlich.

Bei diesem Verfahren werden hoher Druck und hohe Temperatur eingesetzt, um Kohlenstoffatome aus Precursor-Gasen auf einem Diamantsamen abzuscheiden, wodurch die Bedingungen tief in der Erde nachgeahmt werden. Dies ist eine kapitalintensive und hochspezialisierte Technologie.

Die Abwägungen verstehen

Die Wahl eines Druckregimes ist eine Frage des Ausgleichs konkurrierender Prioritäten. Es gibt keinen einzigen „besten“ Druck, sondern nur den am besten geeigneten für ein bestimmtes Ziel.

Abscheidungsrate vs. Schichtqualität

Dies ist der zentrale Kompromiss. Höhere Drücke führen zu mehr Molekülkollisionen und schnelleren Reaktionen, was die Abscheidungsgeschwindigkeit erhöht. Niedrigere Drücke verlangsamen den Prozess, erzeugen aber eine weitaus überlegene, gleichmäßigere Schicht.

Prozesskomplexität und Kosten

Der Betrieb unter Vakuum (LPCVD) erfordert robuste Kammern und Vakuumpumpen, was die Kosten und die Komplexität des Systems erheblich erhöht. APCVD ist einfacher und kostengünstiger in der Implementierung, während HPCVD das höchste Maß an Komplexität und Kapitalinvestitionen darstellt.

Restspannung und Kontrolle

Eine unsachgemäße Steuerung der Abscheidungsparameter, einschließlich des Drucks, kann zu Restspannungen in der abgeschiedenen Schicht führen. Diese innere Spannung kann Defekte, Delamination oder Rissbildung verursachen und die Integrität des Endprodukts beeinträchtigen.

Auswahl des richtigen Drucks für Ihr Ziel

Ihre Wahl des Drucks sollte von den Endanforderungen Ihrer Anwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Schichtgleichmäßigkeit und Reinheit liegt: Sie müssen LPCVD verwenden und den Kompromiss einer langsameren Abscheidungsrate in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf hochschneller Abscheidung für weniger kritische Anwendungen liegt: APCVD ist die logische Wahl, vorausgesetzt, Sie können eine geringere Schichtqualität tolerieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezialisierter kristalliner Materialien wie synthetischer Diamanten liegt: Ein dedizierter HPCVD-Prozess ist erforderlich, um die erforderliche Materialstruktur zu erreichen.

Letztendlich ist die Beherrschung der Drucksteuerung das, was den CVD-Prozess von einer einfachen Beschichtungstechnik zu einem präzisen Fertigungswerkzeug macht.

Zusammenfassungstabelle:

| CVD-Druckregime | Typischer Druckbereich | Hauptvorteile | Am besten geeignet für |

|---|---|---|---|

| Niederdruck-CVD (LPCVD) | 1 – 1500 Pa | Überlegene Schichtgleichmäßigkeit, hohe Reinheit, weniger Defekte | Halbleiterfertigung, Hochleistungsdünnschichten |

| Atmosphärendruck-CVD (APCVD) | ~101.325 Pa (1 atm) | Schnellere Abscheidungsraten, einfachere/günstigere Ausrüstung | Hochdurchsatz, weniger kritische Beschichtungen |

| Hochdruck-CVD (HPCVD) | Sehr hoch (Spezialisiert) | Ermöglicht die Synthese spezialisierter Materialien (z. B. Diamanten) | Im Labor gezüchtete Diamanten, spezialisierte kristalline Materialien |

Bereit, eine präzise Kontrolle über Ihren CVD-Prozess zu erlangen? Das Druckregime ist ein entscheidender Hebel zur Bestimmung der Qualität, Gleichmäßigkeit und Leistung Ihrer Dünnschichten. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen CVD-Anforderungen zugeschnitten sind, unabhängig davon, ob Sie die Hochreinheitsfähigkeiten von LPCVD oder den hohen Durchsatz von APCVD benötigen. Lassen Sie sich von unseren Experten helfen, das richtige System zur Optimierung Ihrer Abscheidungsergebnisse auszuwählen. Kontaktieren Sie KINTEK noch heute, um Ihre Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was sind die neuen F&E-Richtungen für LPCVD-Anlagen? Fortgeschrittene Spannungskontrolle und multifunktionale Systeme

- Was ist Sublimation und Resublimation (Deposition) in der Chemie? Beherrschung von Fest-Gas-Phasenübergängen

- Warum ist eine Hochvakuum-Reaktionskammer für die CVD von TiO2 notwendig? Meisterhafte Filmreinheit & Präzision

- Was ist der Unterschied zwischen chemischer Gasphasenabscheidung (CVD) und Atomlagenabscheidung (ALD)? Beherrschen Sie die Kontrolle auf atomarer Ebene

- Was sind die Methoden der Gasphasenabscheidung? PVD vs. CVD für Dünnschichtbeschichtung

- Was sind die Anwendungen des Sputterverfahrens? Präzise Dünnschichtabscheidung für High-Tech-Industrien

- Welche Nanomaterialien werden bei der CVD-Methode verwendet? Hochleistungs-Nanomaterialien präzise synthetisieren

- Was bedeutet CVD in der Fertigung? Ein Leitfaden zur chemischen Gasphasenabscheidung für Hochleistungsmaterialien