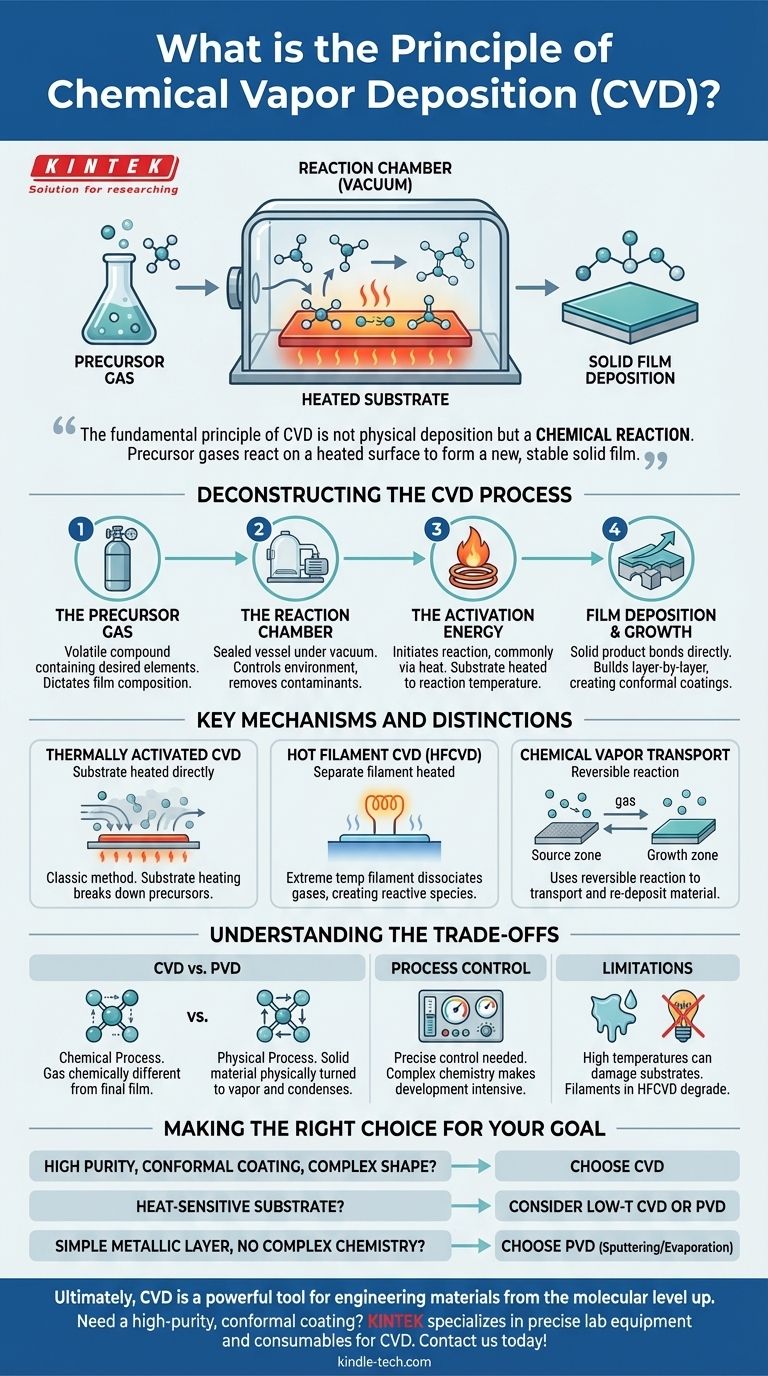

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Herstellungsprozess, der gasförmige Moleküle, sogenannte Präkursoren, in ein festes Material umwandelt, das sich als dünne Schicht auf der Oberfläche eines Substrats abscheidet. Diese Umwandlung wird durch eine chemische Reaktion angetrieben, die typischerweise durch hohe Temperaturen in einer kontrollierten Umgebung wie einer Vakuumkammer aktiviert wird. Das Ergebnis ist eine hochreine und gleichmäßige Beschichtung, die Atom für Atom aufgebaut wird.

Das Grundprinzip der CVD ist nicht die physikalische Abscheidung, sondern eine chemische Reaktion. Präkursorgase werden in eine Kammer eingeleitet, wo sie auf einer erhitzten Oberfläche reagieren oder zersetzt werden, wodurch ein neuer, stabiler Feststofffilm entsteht, der direkt an das Substrat bindet.

Den CVD-Prozess entschlüsseln

Um CVD wirklich zu verstehen, müssen wir es in seine wesentlichen Stufen zerlegen. Jeder Schritt ist entscheidend für die Kontrolle der endgültigen Eigenschaften der abgeschiedenen Schicht.

Das Präkursorgas

Ein Präkursor ist eine flüchtige chemische Verbindung, die die Elemente enthält, die Sie abscheiden möchten. Es wird in gasförmigem Zustand in die Reaktionskammer eingeführt.

Die Wahl des Präkursors ist von entscheidender Bedeutung, da sie die Zusammensetzung des Endfilms und die für die Reaktion erforderlichen Bedingungen (wie Temperatur und Druck) bestimmt.

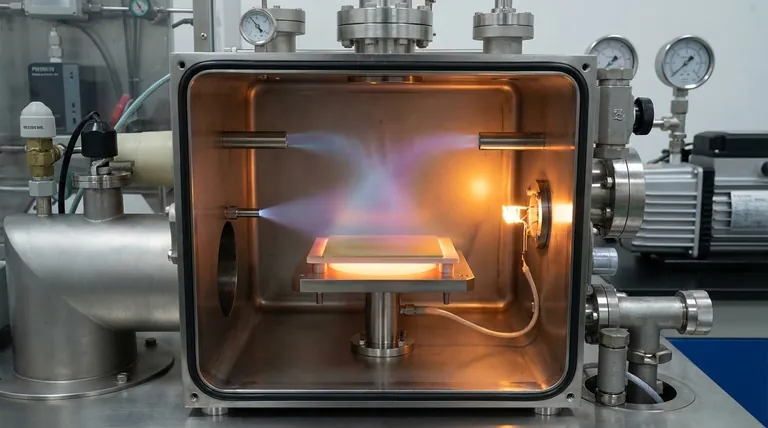

Die Reaktionskammer

Der gesamte Prozess findet innerhalb einer Reaktionskammer statt. Dies ist typischerweise ein versiegeltes Gefäß, in dem die Umgebungsbedingungen präzise gesteuert werden können.

Am häufigsten wird die Kammer unter Vakuum gehalten. Dies dient zwei Zwecken: Es entfernt unerwünschte atmosphärische Gase, die Verunreinigungen verursachen könnten, und hilft, die Präkursorgase zur Substratoberfläche zu transportieren.

Die Aktivierungsenergie

Eine chemische Reaktion findet ohne Energiezufuhr nicht statt. Bei CVD wird dies als Aktivierungsenergie bezeichnet, und sie wird am häufigsten durch Wärme bereitgestellt.

Das Substrat wird oft auf eine bestimmte Reaktionstemperatur erhitzt. Wenn die Präkursorgase mit dieser heißen Oberfläche in Kontakt kommen, gewinnen sie genügend Energie, um sich entweder zu zersetzen oder mit anderen Gasen zu reagieren, um das gewünschte feste Material zu bilden.

Abscheidung und Wachstum des Films

Sobald die chemische Reaktion ausgelöst ist, bindet sich das feste Produkt direkt an die Substratoberfläche.

Dieser Prozess setzt sich im Laufe der Zeit fort, wobei sich das Material Schicht für Schicht aufbaut. Da es durch eine Oberflächenreaktion angetrieben wird, eignet sich CVD außergewöhnlich gut zur Herstellung von konformen Beschichtungen, was bedeutet, dass es komplexe, nicht ebene Formen gleichmäßig beschichten kann.

Wichtige Mechanismen und Unterscheidungen

Obwohl Hitze der häufigste Aktivator ist, verwenden verschiedene CVD-Methoden unterschiedliche Techniken, um die chemische Reaktion auszulösen. Dieser Unterschied ist entscheidend für das Verständnis der Vielseitigkeit des Prozesses.

Thermisch aktivierte CVD

Dies ist die klassische Form der CVD. Das Substrat wird erhitzt, wodurch die thermische Energie bereitgestellt wird, die zur Zersetzung der darüber strömenden Präkursorgase erforderlich ist. Die festen Nebenprodukte dieser thermischen Zersetzung bilden den Film.

Heißdraht-CVD (HFCVD)

In einigen Fällen wird anstelle des gesamten Substrats ein separates Element erhitzt. Bei der HFCVD wird beispielsweise ein feuerfester Metalldraht (wie Wolfram oder Tantal) auf extreme Temperaturen (über 2000 K) erhitzt.

Dieser heiße Draht dissoziiert Präkursorgase wie Methan (CH4) und Wasserstoff (H2) effizient und erzeugt reaktive chemische Spezies, die sich dann auf einem nahegelegenen, oft kühleren Substrat abscheiden.

Chemischer Dampftransport

Diese Methode verwendet eine reversible chemische Reaktion. In einer „Quellzone“ wird ein fester Stoff mit einem Transportmittel umgesetzt, um ein Gas zu bilden. Dieses Gas bewegt sich dann zu einer „Wachstumszone“ (oft bei einer anderen Temperatur), wo die umgekehrte Reaktion abläuft und das ursprüngliche Material als reiner, kristalliner Film wieder abgeschieden wird.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Das Verständnis der Grenzen der CVD ist für ihre korrekte Anwendung und für den Vergleich mit anderen Techniken unerlässlich.

CVD im Vergleich zur physikalischen Gasphasenabscheidung (PVD)

Der wichtigste Unterschied besteht darin, dass CVD ein chemischer Prozess ist, während PVD ein physikalischer Prozess ist.

Bei PVD wird ein fester Stoff physikalisch in einen Dampf umgewandelt (durch Erhitzen oder Ionenbeschuss) und kondensiert dann einfach auf dem Substrat. Bei CVD unterscheidet sich das Präkursorgas chemisch von der Endschicht, die durch eine Reaktion an der Oberfläche entsteht.

Prozesskontrolle und Komplexität

Die Qualität einer CVD-Schicht hängt von der präzisen Kontrolle der Gasflussraten, der Temperatur und des Drucks ab. Die zugrunde liegende Chemie kann komplex sein, was die Prozessentwicklung intensiver macht als bei einigen PVD-Techniken.

Material- und Substratbeschränkungen

Die hohen Temperaturen, die für viele thermische CVD-Prozesse erforderlich sind, können empfindliche Substrate wie Kunststoffe oder bestimmte Legierungen beschädigen. Darüber hinaus können die bei Methoden wie HFCVD verwendeten Filamente mit der Zeit verschleißen, was zu Verunreinigungen oder Prozessabweichungen führt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnologie hängt vollständig vom gewünschten Ergebnis für Ihr Material oder Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen, dichten und konformen Beschichtung auf einer komplexen Form liegt: CVD ist oft die überlegene Wahl, da der Film durch eine Oberflächenreaktion aufgebaut wird.

- Wenn Sie mit einem hitzeempfindlichen Substrat arbeiten: Sie müssen Niedertemperatur-CVD-Varianten oder eine Alternative wie PVD in Betracht ziehen, die oft bei niedrigeren Temperaturen durchgeführt werden kann.

- Wenn Ihr Ziel die Abscheidung einer einfachen Metallschicht ohne komplexe Chemie ist: Ein physikalischer Prozess wie PVD (Sputtern oder Verdampfen) kann eine direktere und kostengünstigere Lösung sein.

Letztendlich ist die chemische Gasphasenabscheidung ein leistungsstarkes Werkzeug zur Konstruktion von Materialien von der molekularen Ebene an.

Zusammenfassungstabelle:

| CVD-Prozessstufe | Schlüsselfunktion |

|---|---|

| Präkursorgas | Liefert die Elemente für den Film in flüchtiger Form. |

| Reaktionskammer | Bietet eine kontrollierte, oft vakuumbedingte Umgebung für den Prozess. |

| Aktivierungsenergie | Löst die chemische Reaktion aus (typischerweise durch Wärme). |

| Filmabscheidung | Baut das feste Material Schicht für Schicht auf der Substratoberfläche auf. |

Benötigen Sie eine hochreine, konforme Beschichtung für Ihre Forschung oder Produktion?

Die Prinzipien der CVD machen sie ideal für die Herstellung gleichmäßiger Filme auf komplexen Geometrien. Bei KINTEK sind wir auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien spezialisiert, die für die effektive Implementierung von CVD und anderen Abscheidungstechniken erforderlich sind. Unsere Expertise kann Ihnen helfen, das richtige System für Ihr spezifisches Substrat und Ihre Materialziele auszuwählen und so optimale Leistung und Ergebnisse zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können. Kontaktieren Sie uns über unser Kontaktformular, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist das Prinzip der chemischen Gasphasenabscheidung? Aufbau von Hochleistungsbeschichtungen durch kontrollierte Chemie

- Was ist die Kernfunktion eines externen Gasgenerators im CVD-Prozess? Optimierung der Beschichtungspräzision und des Wachstums

- Wie unterscheidet sich Magnetron-Sputtern von anderen Methoden? Erzielen Sie hochwertige Dünnschichten mit hoher Geschwindigkeit

- Was ist der Prozess der Sputterabscheidung? Ein Schritt-für-Schritt-Leitfaden zur Dünnschichtbeschichtung

- Was ist das Prinzip des CVD-Verfahrens? Hochleistungsmaterialien aus Gas züchten

- Was bedeutet CVD in der Fertigung? Ein Leitfaden zur chemischen Gasphasenabscheidung für Hochleistungsmaterialien

- Was ist der Unterschied zwischen Biokohle und Pyrolyse? Die Beziehung zwischen Prozess und Produkt entschlüsseln

- Was ist chemische Gasphasenabscheidung (CVD) in der Halbleitertechnik? Der Schlüssel zur modernen Mikrochip-Herstellung