Im Kern ist das Prinzip der chemischen Gasphasenabscheidung (CVD) ein Materialherstellungsprozess, bei dem flüchtige Vorläufergase in eine Reaktionskammer geleitet werden, um einen festen, dünnen Film auf einem Substrat zu erzeugen. Der Schlüssel liegt in der Energiezufuhr – typischerweise Wärme oder Plasma –, die dazu führt, dass die Gase reagieren oder zersetzt werden und eine neue Materialschicht auf der Oberfläche des zu beschichtenden Objekts abscheiden.

Das zentrale Konzept der CVD ist nicht bloß das Mischen von Gasen, sondern die Verwendung einer kontrollierten Energiequelle, um spezifische Gasmoleküle in ihre Bestandteile zu zerlegen. Diese Atome bauen dann systematisch eine neue, feste Schicht auf einem Zielsubstrat auf und konstruieren so effektiv ein Material von Grund auf neu.

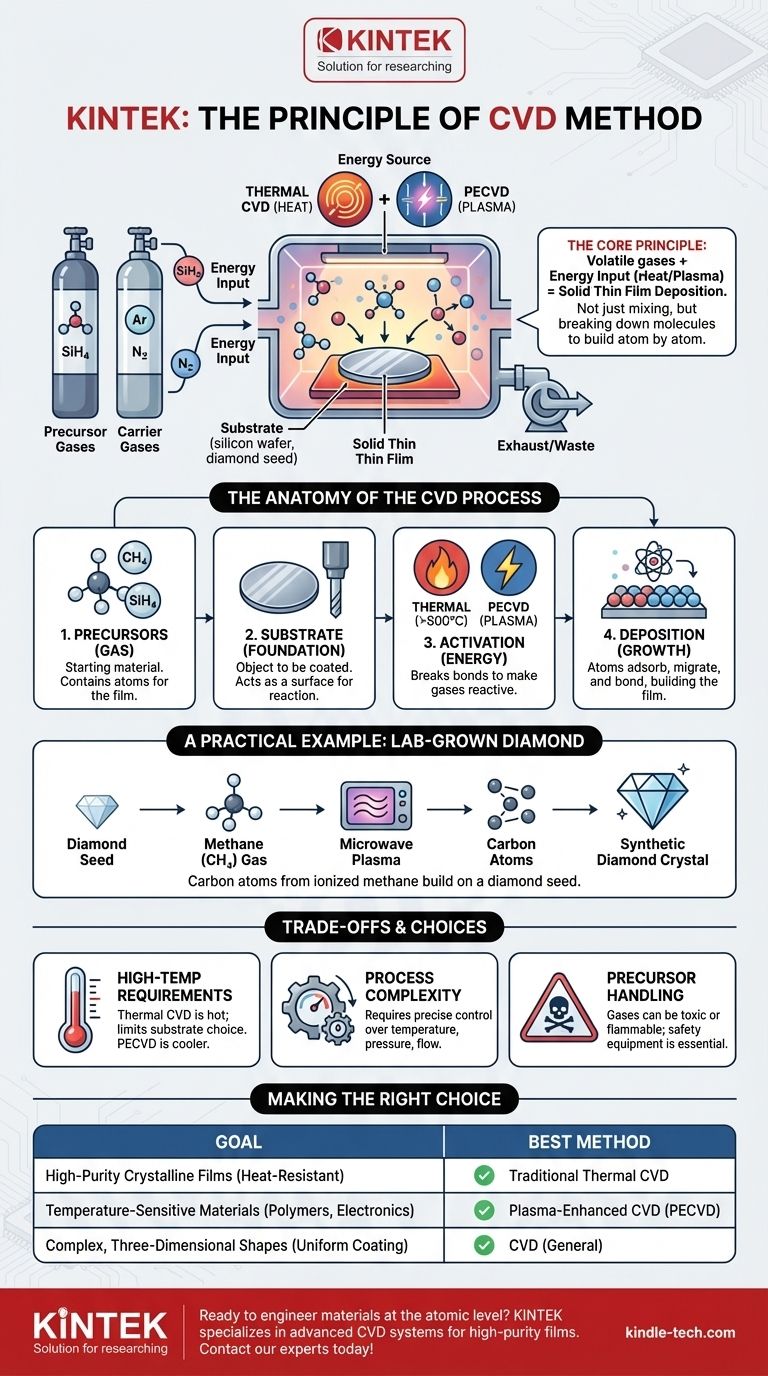

Die Anatomie des CVD-Prozesses

Um das Prinzip wirklich zu verstehen, müssen wir den Prozess in seine grundlegenden Stufen zerlegen. Jeder Schritt ist ein Kontrollpunkt, der die endgültigen Eigenschaften der abgeschiedenen Schicht bestimmt.

Die Vorläufer: Beginn mit Gas

Der Prozess beginnt mit einem oder mehreren Vorläufergasen. Dies sind flüchtige Verbindungen, die die spezifischen Atome enthalten, die für den endgültigen Film benötigt werden.

Zum Beispiel kann zur Abscheidung eines Siliziumfilms ein Gas wie Silan (SiH₄) verwendet werden. Diese Vorläufer werden oft mit inerten Trägergasen (wie Argon oder Stickstoff) gemischt, um sie zu verdünnen und ihren Transport zum Substrat zu steuern.

Das Fundament: Das Substrat

Ein Substrat ist das Material oder Objekt, das beschichtet werden soll. Dies kann ein Siliziumwafer für die Herstellung von Mikrochips, ein Werkzeugbit für eine Hartbeschichtung oder ein kleiner Diamantsamen für das Wachstum eines größeren synthetischen Diamanten sein.

Das Substrat wird in der Kammer platziert und fungiert oft als Katalysator für die Abscheidung, indem es eine Oberfläche bereitstellt, auf der die chemischen Reaktionen effizient ablaufen können.

Die Aktivierung: Energiezufuhr für die Reaktion

Gase bilden nicht spontan einen festen Film. Sie benötigen eine Energiezufuhr, um ihre chemischen Bindungen aufzubrechen und reaktiv zu werden. Die Methode zur Zufuhr dieser Energie ist ein wesentliches Unterscheidungsmerkmal zwischen den CVD-Typen.

Die gebräuchlichste Methode ist die thermische CVD, bei der das Substrat auf sehr hohe Temperaturen (oft >800°C) erhitzt wird. Wenn die Vorläufergase die heiße Oberfläche berühren, zwingt die thermische Energie sie zur Reaktion und zur Abscheidung des Films.

Eine weitere Schlüsselmethode ist die plasmaunterstützte CVD (PECVD). Hier wird ein elektrisches Feld (oft Hochfrequenz oder HF) verwendet, um das Gas in ein Plasma zu ionisieren. Dieses Plasma enthält hochreaktive Radikale, die einen Film bei viel niedrigeren Temperaturen bilden können, was es für wärmeempfindliche Substrate geeignet macht.

Das Ergebnis: Filmbildung und Abscheidung

Sobald die Vorläufergase aktiviert sind, adsorbieren (haften) ihre Atome oder Moleküle auf der Substratoberfläche. Sie wandern dann über die Oberfläche, bis sie eine stabile Bindungsstelle finden und einen festen Film bilden.

Dieser Prozess baut den Film Schicht für atomare Schicht auf und führt zu einer dichten und stark haftenden Beschichtung. Nicht umgesetztes Gas und chemische Nebenprodukte werden dann als Abfall aus der Kammer abgepumpt.

Ein praktisches Beispiel: Das Wachstum eines Diamanten

Die Synthese von im Labor gezüchteten Diamanten ist eine perfekte Veranschaulichung des CVD-Prinzips in der Praxis.

Der Samen und das Gas

Ein dünnes Diamantstück, bekannt als Keimkristall, wird in die Kammer gelegt, um als Substrat zu dienen. Die Kammer wird dann mit einem kohlenstoffreichen Vorläufergas gefüllt, typischerweise Methan (CH₄).

Erzeugung des Plasmas

Energie, oft von Mikrowellen, wird verwendet, um das Gasgemisch zu ionisieren. Dies spaltet die Methanmoleküle auf und setzt reine Kohlenstoffatome innerhalb des Plasmas frei.

Aufbau des Kristalls

Diese freien Kohlenstoffatome werden zum Diamant-Keimkristall gezogen. Sie landen auf seiner Oberfläche und binden an das vorhandene Kristallgitter und imitieren so perfekt dessen Struktur. Dieser Prozess wird tagelang oder wochenlang wiederholt, wobei langsam Atom für Atom ein größerer, hochreiner Diamant wächst.

Verständnis der inhärenten Kompromisse

Obwohl CVD ein leistungsfähiger Prozess ist, wird er von kritischen Kompromissen bestimmt, die wesentlich zu verstehen sind.

Hohe Temperaturanforderungen

Die traditionelle thermische CVD erfordert extrem hohe Temperaturen. Dies schränkt die Arten von Substraten ein, die verwendet werden können, da viele Materialien durch die Hitze beschädigt oder zerstört würden. Genau deshalb wurden Methoden wie PECVD entwickelt.

Prozesskomplexität und -kontrolle

CVD ist keine einfache „Aufsprüh“-Beschichtung. Um einen hochwertigen, gleichmäßigen Film zu erzielen, ist eine präzise Kontrolle zahlreicher Variablen erforderlich, darunter Temperatur, Druck, Gasflussraten und Kammerchemie. Jede Abweichung kann die Eigenschaften des Endmaterials beeinträchtigen.

Umgang mit Vorläufern und Kosten

Die bei der CVD verwendeten Vorläufergase können hochgiftig, entzündlich oder korrosiv sein, was komplexe und teure Sicherheits- und Handhabungsausrüstung erfordert. Auch die Kosten dieser Spezialgase können ein signifikanter Faktor sein.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Kernprinzips ermöglicht es Ihnen, den richtigen Ansatz basierend auf Ihrem spezifischen Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf hochreinen, kristallinen Filmen auf einem hitzebeständigen Substrat liegt: Die traditionelle thermische CVD ist oft die effektivste und etablierteste Methode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf temperaturempfindlichen Materialien wie Polymeren oder zusammengebauten Elektronikbauteilen liegt: Die plasmaunterstützte CVD (PECVD) ist die notwendige Wahl, da sie die Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

- Wenn Ihr Hauptaugenmerk darauf liegt, komplexe, dreidimensionale Formen gleichmäßig zu beschichten: CVD ist eine ausgezeichnete Wahl, da die Gasvorläufer das gesamte Teil umhüllen können, was besser ist als Methoden, die auf Sichtlinien basieren.

Indem Sie diese Prinzipien beherrschen, gehen Sie über das bloße Beschichten einer Oberfläche hinaus und beginnen, ein Material auf atomarer Ebene aktiv zu konstruieren.

Zusammenfassungstabelle:

| CVD-Prozessstufe | Schlüsselfunktion | Beispielkomponenten |

|---|---|---|

| Vorläufergase | Liefern Atome für den Film | Silan (SiH₄), Methan (CH₄) |

| Substrat | Oberfläche für das Filswachstum | Siliziumwafer, Werkzeugbit, Diamantsamen |

| Energieaktivierung | Bricht Gasbindungen für die Reaktion auf | Hitze (Thermische CVD), Plasma (PECVD) |

| Filmdeposition | Atomare schichtweise Wachstum | Dichte, haftende Beschichtungen |

Bereit, Materialien auf atomarer Ebene zu konstruieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich CVD-Systeme, um Ihnen bei der Herstellung hochreiner Dünnschichten für Mikroelektronik, Werkzeugbeschichtungen und die Synthese von Diamanten zu helfen. Unsere Expertise gewährleistet eine präzise Kontrolle über Temperatur, Druck und Gasfluss für überlegene Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird