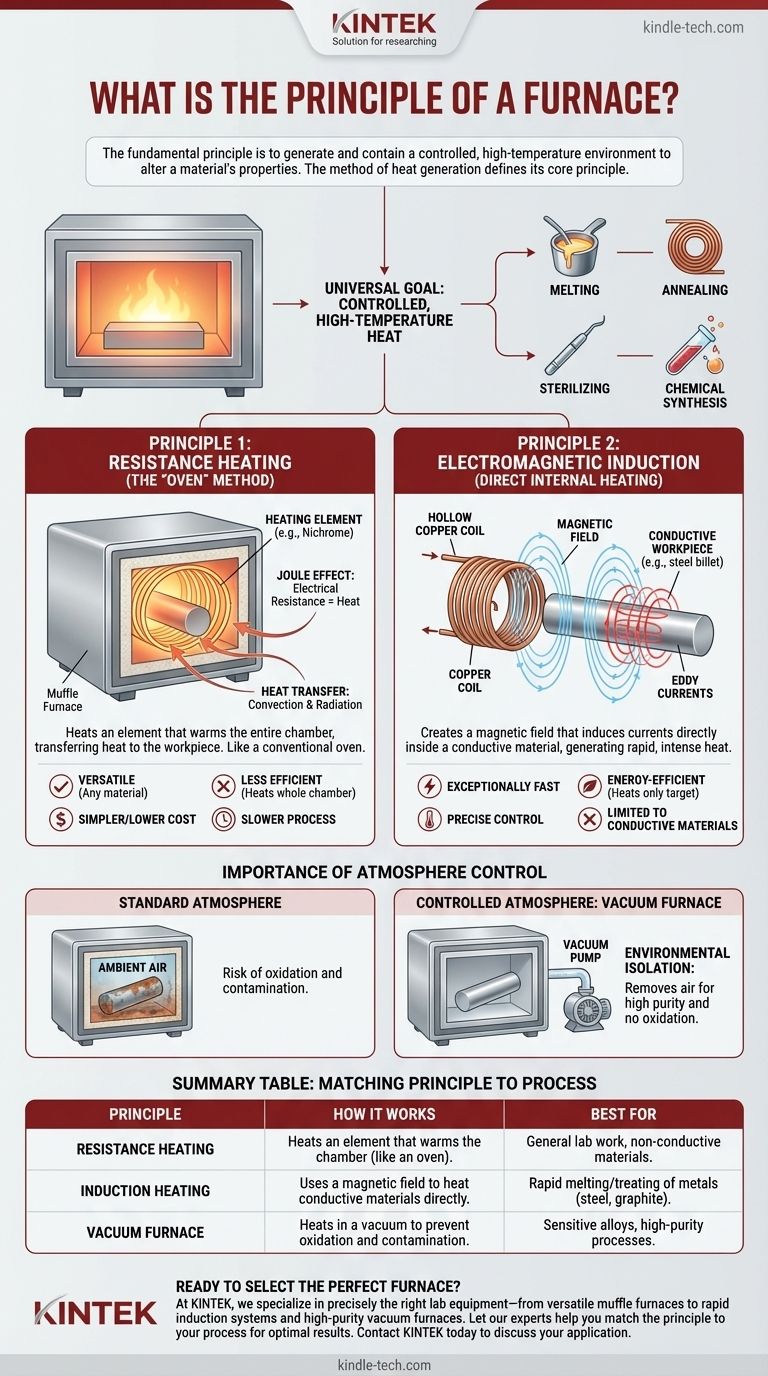

Das grundlegende Prinzip eines Ofens besteht darin, eine Hochtemperaturumgebung zu erzeugen und aufrechtzuerhalten, um die physikalischen oder chemischen Eigenschaften eines Materials zu verändern. Während das Ziel universell ist, definiert die Methode zur Wärmeerzeugung das Kernprinzip des Ofens, das hauptsächlich in zwei Kategorien fällt: das Leiten von Elektrizität durch ein Heizelement (Widerstand) oder die Verwendung eines Magnetfeldes zur direkten Erwärmung des Materials (Induktion).

Ein Ofen ist nicht durch ein einziges Prinzip definiert. Vielmehr wird sein Design durch die spezifische Heizmethode bestimmt, die für die jeweilige Aufgabe erforderlich ist, am häufigsten Widerstandsheizung für allgemeine Anwendungen und elektromagnetische Induktion zum schnellen Schmelzen leitfähiger Metalle.

Das universelle Ziel: Kontrollierte Hochtemperaturwärme

Jeder Ofen ist darauf ausgelegt, eine kontrollierte thermische Umgebung zu schaffen. Das ultimative Ziel ist es, einem Werkstück eine präzise Energiemenge zuzuführen, um Prozesse wie Schmelzen, Glühen, Sterilisieren oder chemische Synthese einzuleiten.

Das „Prinzip“ eines Ofens ist einfach der physikalische Mechanismus, den er verwendet, um eine Energiequelle – typischerweise Elektrizität oder Brennstoff – in konzentrierte thermische Energie innerhalb seiner Kammer umzuwandeln.

Die Kernprinzipien der elektrischen Heizung

Für moderne Industrie- und Laboröfen bilden zwei elektrische Prinzipien die Grundlage der meisten Designs. Das Verständnis dieser beiden Konzepte verdeutlicht, wie nahezu jeder Elektroofen funktioniert.

Prinzip 1: Widerstandsheizung (Die „Ofen“-Methode)

Das gebräuchlichste Prinzip ist die Widerstandsheizung. Dies funktioniert, indem ein starker elektrischer Strom durch ein spezielles Material, bekannt als Heizelement, geleitet wird.

Diese Elemente, oft aus Materialien wie Nichrom, sind so konzipiert, dass sie einen hohen elektrischen Widerstand aufweisen. Dieser Widerstand wandelt elektrische Energie gemäß dem Joule-Effekt direkt in Wärme um.

Ein Muffelofen ist ein klassisches Beispiel für dieses Prinzip. Die Heizelemente erwärmen die Wände einer isolierten Kammer (der „Muffel“), die dann die Wärme durch Konvektion und Strahlung an das Werkstück im Inneren abgibt. Diese Methode erwärmt die gesamte Kammer, ähnlich einem herkömmlichen Ofen.

Prinzip 2: Elektromagnetische Induktion (Direkte Innenheizung)

Elektromagnetische Induktion ist ein direkteres und effizienteres Heizprinzip. Sie funktioniert, indem ein starkes, fluktuierendes Magnetfeld um das zu erhitzende Material erzeugt wird.

Eine hohle Kupferspule, die einen hochfrequenten Wechselstrom führt, erzeugt dieses Feld. Das Magnetfeld durchdringt das leitfähige Material (wie Stahl oder Graphit) und induziert darin starke elektrische Ströme, sogenannte Wirbelströme.

Der Eigenwiderstand des Materials wirkt diesen Wirbelströmen entgegen und erzeugt schnelle und intensive Wärme direkt im Werkstück selbst. Die Ofenkammer und die Spulen bleiben relativ kühl, da die Wärme nur im Zielmaterial erzeugt wird.

Die Bedeutung der Atmosphärenkontrolle

Neben der Heizmethode ist ein kritisches Betriebsprinzip die Kontrolle der internen Atmosphäre. Die Umgebung im Ofen kann das Ergebnis des Prozesses dramatisch beeinflussen.

Öfen mit Standardatmosphäre

Viele Öfen, wie ein einfacher Muffelofen, arbeiten in Umgebungsluft. Dies ist für viele Anwendungen geeignet, aber das Vorhandensein von Sauerstoff und anderen Gasen kann bei hohen Temperaturen unerwünschte Reaktionen wie Oxidation (Verzunderung oder Rost) auf der Materialoberfläche verursachen.

Kontrollierte Atmosphäre: Der Vakuumofen

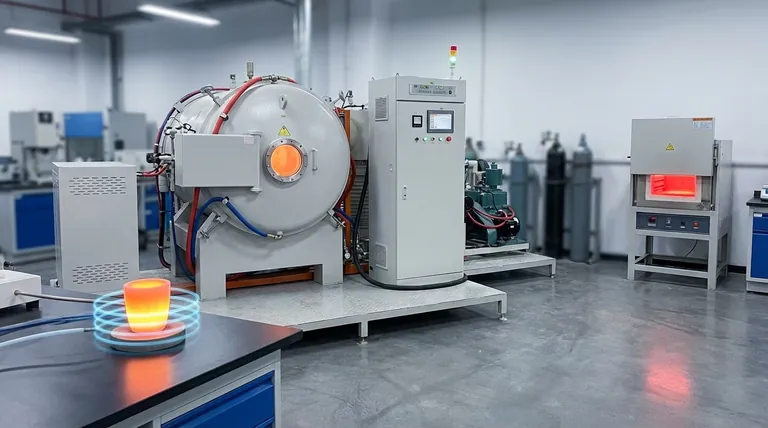

Ein Vakuumofen arbeitet nach dem Prinzip der Umgebungsisolation. Seine Hauptfunktion besteht darin, Luft und andere reaktive Gase vor und während des Prozesses aus der Heizkammer zu entfernen.

Durch die Erzeugung eines Vakuums eliminiert er das Risiko von Oxidation und Kontamination. Dies ermöglicht eine extrem reine und präzise Wärmebehandlung empfindlicher Metalle und fortschrittlicher Materialien. Die Erwärmung in einem Vakuumofen kann weiterhin über Widerstandselemente oder Induktion erfolgen, aber sein bestimmendes Prinzip ist die kontrollierte, inerte Umgebung, die er schafft.

Die Kompromisse verstehen

Jedes Heizprinzip hat unterschiedliche Vor- und Nachteile, die es für verschiedene Anwendungen geeignet machen.

Widerstandsheizung (Muffelofen)

Widerstandsöfen sind sehr vielseitig, da sie jede Art von Material erwärmen können, ob leitfähig oder nicht. Sie sind im Allgemeinen einfacher und kostengünstiger. Allerdings sind sie weniger energieeffizient, da die gesamte Kammer beheizt werden muss, und der Prozess ist typischerweise langsamer.

Induktionsheizung

Induktionsheizung ist außergewöhnlich schnell und energieeffizient, da sie nur das Zielmaterial erwärmt. Dies ermöglicht eine sehr saubere Verarbeitung und präzise Temperaturregelung. Ihre Hauptbeschränkung ist, dass sie nur bei elektrisch leitfähigen Materialien eingesetzt werden kann.

Vakuumöfen

Der Vorteil eines Vakuumofens ist eine unvergleichliche Prozessreinheit und Kontrolle über die endgültigen Eigenschaften des Materials. Der Kompromiss sind deutlich höhere Gerätekosten, Komplexität und längere Gesamtzykluszeiten aufgrund der Notwendigkeit, die Kammer auf ein Vakuum abzupumpen.

Das Prinzip dem Prozess anpassen

Die Wahl des richtigen Ofens bedeutet, sein Funktionsprinzip an Ihre spezifischen technischen Anforderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborheizung oder der Verarbeitung nichtleitender Materialien liegt: Ein widerstandsbasierter Ofen (wie ein Muffelofen) bietet die einfachste und vielseitigste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen oder Behandeln leitfähiger Metalle mit hoher Effizienz liegt: Elektromagnetische Induktion ist das überlegene Prinzip für Geschwindigkeit, Präzision und Energieeinsparungen.

- Wenn Ihr Hauptaugenmerk auf der Behandlung empfindlicher Legierungen ohne Oberflächenoxidation oder Kontamination liegt: Ein Vakuumofen ist aufgrund der atmosphärischen Kontrolle, die er bietet, unerlässlich, unabhängig von der spezifischen Heizmethode, die im Inneren verwendet wird.

Letztendlich ermöglicht das Verständnis dieser Kernprinzipien die Auswahl nicht nur eines Ofens, sondern des richtigen thermischen Prozesses für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Prinzip | Funktionsweise | Am besten geeignet für |

|---|---|---|

| Widerstandsheizung | Erhitzt ein Element, das die Kammer erwärmt (wie ein Ofen). | Allgemeine Laborarbeiten, nichtleitende Materialien. |

| Induktionsheizung | Verwendet ein Magnetfeld, um leitfähige Materialien direkt zu erwärmen. | Schnelles Schmelzen/Behandeln von Metallen (Stahl, Graphit). |

| Vakuumofen | Erhitzt im Vakuum, um Oxidation und Kontamination zu verhindern. | Empfindliche Legierungen, hochreine Prozesse. |

Bereit, den perfekten Ofen für Ihr Labor auszuwählen?

Das Verständnis des Prinzips ist der erste Schritt. Die Implementierung der richtigen Lösung treibt Ihre Forschung und Produktion voran. Bei KINTEK sind wir darauf spezialisiert, genau die richtige Laborausrüstung – von vielseitigen Muffelöfen über schnelle Induktionssysteme bis hin zu hochreinen Vakuumöfen – bereitzustellen, um Ihre spezifischen Anforderungen an die thermische Verarbeitung zu erfüllen.

Lassen Sie sich von unseren Experten helfen, das Prinzip Ihrem Prozess für optimale Ergebnisse anzupassen.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und entdecken Sie, wie unsere Ausrüstung die Effizienz, Präzision und Leistungsfähigkeit Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Welche Metalle werden in der Heißzone eines Vakuumofens am häufigsten verwendet? Entdecken Sie den Schlüssel zur Hochreinverarbeitung

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Welche Probleme treten bei der Wärmebehandlung auf? Vermeiden Sie Verzug, Rissbildung und Oberflächenfehler

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt