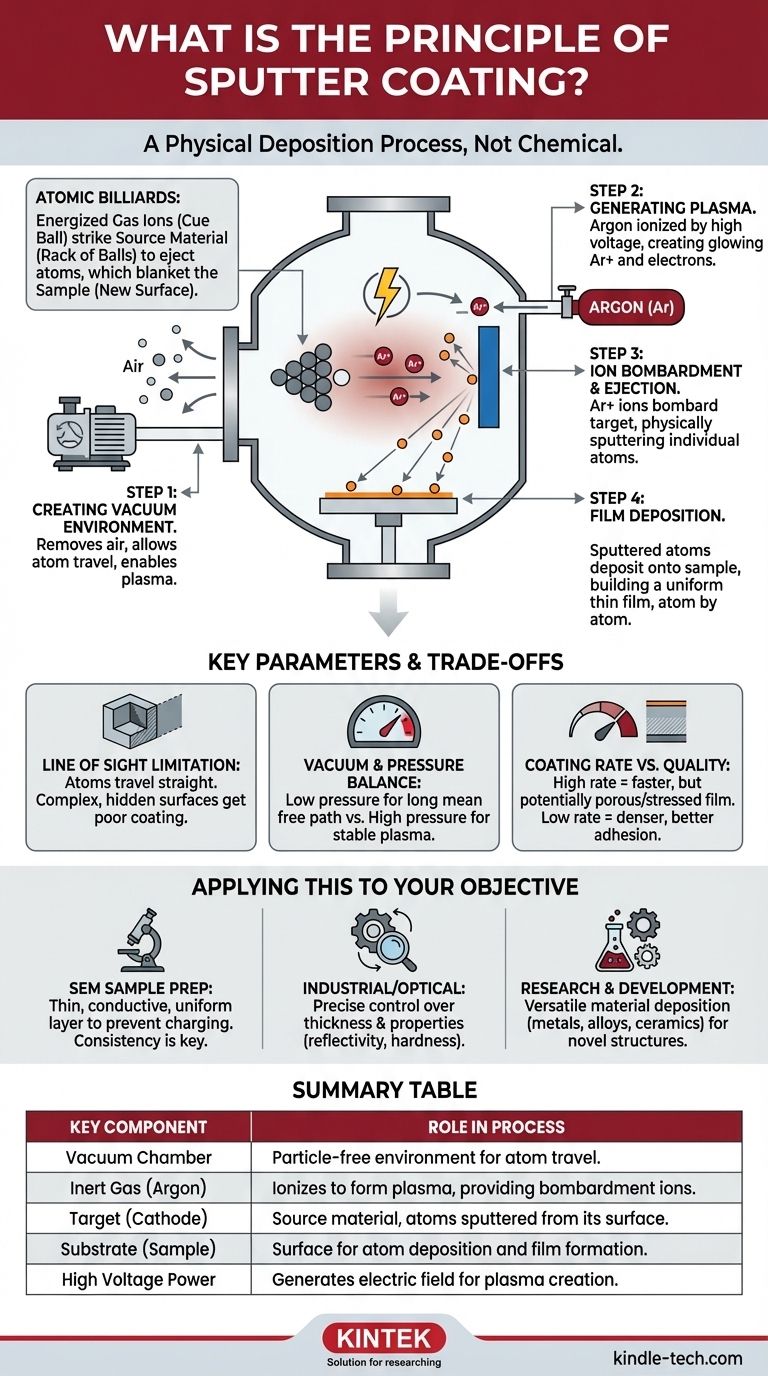

Im Kern ist die Sputterbeschichtung ein physikalischer Abscheidungsprozess, kein chemischer. In einer Vakuumkammer werden Hochenergieionen, typischerweise von einem Inertgas wie Argon, auf ein Quellmaterial, das als „Target“ (Zielscheibe) bezeichnet wird, beschleunigt. Dieser Beschuss wirkt wie ein mikroskopischer Sandstrahler, der einzelne Atome physisch aus dem Target herauslöst oder „sputtert“, die dann zu einer nahegelegenen Probe wandern und sich dort ablagern, um einen außergewöhnlich dünnen und gleichmäßigen Film zu bilden.

Betrachten Sie die Sputterbeschichtung nicht als chemische Reaktion, sondern als ein mikroskopisches Billardspiel der Atome. Indem Sie energiereiche Gasionen (den Spielball) auf ein Quellmaterial (das Rack mit den Kugeln) schießen, stoßen Sie physisch Atome los, die dann Ihre Probe umhüllen, um eine neue Oberfläche zu bilden.

Die Mechanik der Sputterabscheidung

Um zu verstehen, warum die Sputterbeschichtung so weit verbreitet ist – von der Probenvorbereitung für Elektronenmikroskope bis zur Herstellung von Mikrochips – müssen wir den Prozess in seine wesentlichen physikalischen Schritte zerlegen.

Schritt 1: Schaffung der Vakuumumgebung

Der gesamte Prozess muss im Vakuum stattfinden. Dies ist aus zwei entscheidenden Gründen nicht verhandelbar.

Erstens entfernt es Luft und andere Partikel, die sonst mit den gesputterten Atomen kollidieren und diese streuen würden, wodurch sie die Probe (das „Substrat“) nicht erreichen könnten. Zweitens ist eine Niederdruckumgebung erforderlich, um das Plasma zu erzeugen und aufrechtzuerhalten, das für den nächsten Schritt benötigt wird.

Schritt 2: Erzeugung des Plasmas

Sobald ein Vakuum hergestellt ist, wird eine kleine, präzise kontrollierte Menge eines Inertgases, am häufigsten Argon (Ar), in die Kammer eingeleitet.

Anschließend wird eine hohe Spannung angelegt, wobei das Target-Material als negative Elektrode (die Kathode) fungiert. Dieses starke elektrische Feld entreißt den Argonatomen Elektronen und erzeugt ein leuchtendes, ionisiertes Gas, das als Plasma bekannt ist und aus positiven Argonionen (Ar+) und freien Elektronen besteht.

Schritt 3: Ionenbeschuss und Target-Ejektion

Die positiv geladenen Argonionen (Ar+) werden stark vom negativ geladenen Target angezogen und beschleunigen rasch darauf zu.

Beim Aufprall übertragen die Ionen ihre kinetische Energie auf das Target-Material. Wenn diese Energie ausreicht, überwindet sie die Kräfte, die die Atome des Targets zusammenhalten, wodurch sie physisch von der Oberfläche ausgestoßen oder „gesputtert“ werden.

Schritt 4: Filmbildung auf dem Substrat

Die ausgestoßenen Atome des Targets bewegen sich in einer geraden Linie durch die Vakuumkammer, bis sie auf eine Oberfläche treffen. Indem Sie Ihre Probe strategisch in diesen Weg platzieren, stellen Sie sicher, dass diese Atome darauf landen.

Dieser Prozess baut sich Atom für Atom auf und bildet einen dünnen, dichten und hochgradig gleichmäßigen Film auf der Oberfläche des Substrats. Da die abgeschiedenen Atome nur eine sehr geringe thermische Energie aufweisen, eignet sich diese Methode hervorragend zur Beschichtung hitzeempfindlicher Materialien, wie z. B. biologischer Proben.

Verständnis der Schlüsselparameter und Kompromisse

Die Qualität und der Erfolg der Sputterbeschichtung hängen von einem empfindlichen Gleichgewicht konkurrierender Faktoren ab. Das Verständnis dieser Kompromisse ist entscheidend für die Fehlerbehebung und das Erreichen der gewünschten Ergebnisse.

Die „Sichtlinien“-Beschränkung

Sputtern ist grundsätzlich ein „Sichtlinien“-Prozess. Atome bewegen sich geradlinig vom Target zum Substrat.

Dies bedeutet, dass komplexe, dreidimensionale Objekte mit tiefen Gräben, scharfen Winkeln oder verdeckten Oberflächen möglicherweise keine gleichmäßige Beschichtung erhalten. Bereiche im „Schatten“ des Atomflusses werden dünn oder gar nicht beschichtet.

Das Gleichgewicht zwischen Vakuum und Druck

Der Gasdruck in der Kammer ist ein kritischer Parameter. Er muss niedrig genug sein, damit die gesputterten Atome ungehindert zum Substrat gelangen können (eine lange mittlere freie Weglänge).

Der Druck muss jedoch auch hoch genug sein, um ein stabiles Plasma aufrechtzuerhalten. Ist der Druck zu niedrig, gibt es nicht genügend Argonatome zur Ionisierung, und der Sputterprozess stoppt. Dieses Gleichgewicht ist eine zentrale betriebliche Herausforderung.

Beschichtungsrate vs. Filmqualität

Sie können die Sputterrate erhöhen, indem Sie die Leistung (Spannung) oder den Gasdruck erhöhen. Dies geht jedoch oft mit einem Preis einher.

Eine sehr hohe Abscheidungsrate kann manchmal zu einem weniger dichten, poröseren oder stärker beanspruchten Film führen. Für Anwendungen, die maximale Dichte und Haftung erfordern, ist eine langsamere, besser kontrollierte Abscheidungsrate oft überlegen.

Reinheit des Target-Materials

Der fertige Film ist eine exakte Nachbildung des Quellmaterials. Alle Verunreinigungen, die im Target vorhanden sind, werden zusammen mit den gewünschten Atomen gesputtert und in Ihre Beschichtung eingebaut. Für hochreine Anwendungen ist die Verwendung eines hochreinen Targets unerlässlich.

Anwendung auf Ihr Ziel

Das Verständnis des Prinzips hilft Ihnen, den Prozess für Ihre spezifischen Bedürfnisse auszuwählen und Fehler zu beheben. Das Ziel bestimmt die wichtigsten Parameter.

- Wenn Ihr Hauptaugenmerk auf der REM-Probenvorbereitung liegt: Ihr Ziel ist eine dünne, gleichmäßige, leitfähige Schicht zur Vermeidung von Aufladung, daher sind Konsistenz und vollständige Abdeckung der Betrachtungsfläche von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf industriellen oder optischen Beschichtungen liegt: Ihr Ziel ist die präzise Kontrolle von Dicke, Gleichmäßigkeit und Materialeigenschaften (wie Reflexionsvermögen oder Härte), was eine strenge Steuerung von Leistung, Druck und Abscheidungszeit erfordert.

- Wenn Ihr Hauptaugenmerk auf Forschung & Entwicklung liegt: Ihr Ziel ist Vielseitigkeit, daher ist die Nutzung der Fähigkeit des Sputterns, eine breite Palette von Materialien – einschließlich Metalle, Legierungen und Keramiken – zur Herstellung neuartiger Schichtstrukturen abzuscheiden, der Hauptvorteil.

Indem Sie diese physikalischen Prinzipien beherrschen, gehen Sie von der bloßen Nutzung eines Werkzeugs zur strategischen Konstruktion von Oberflächen Atom für Atom über.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im Prozess |

|---|---|

| Vakuumkammer | Schafft eine partikelfreie Umgebung für den ungehinderten Transport von Atomen. |

| Inertgas (Argon) | Ionisiert sich, um Plasma zu bilden, das Ionen für den Target-Beschuss liefert. |

| Target (Kathode) | Quellmaterial; Atome werden von seiner Oberfläche gesputtert. |

| Substrat (Probe) | Oberfläche, auf der sich gesputterte Atome zur Bildung des Dünnfilms ablagern. |

| Hochspannungsversorgung | Erzeugt das elektrische Feld zur Erzeugung und Aufrechterhaltung des Plasmas. |

Bereit, Oberflächen auf atomarer Ebene zu konstruieren?

Das Verständnis des Prinzips der Sputterbeschichtung ist der erste Schritt. Die effektive Anwendung in Ihrem Labor ist der nächste. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Sputtercoater und Verbrauchsmaterialien, die auf Ihre spezifische Anwendung zugeschnitten sind, sei es:

- Makellose REM-Probenvorbereitung: Erzielen Sie konsistente, leitfähige Beschichtungen, um Aufladung zu eliminieren und die Bildklarheit zu verbessern.

- Fortschrittliche Dünnschicht-Forschung: Abscheidung einer breiten Palette reiner Metalle, Legierungen und Keramiken für Ihre F&E-Projekte.

- Langlebige optische und industrielle Beschichtungen: Erhalten Sie präzise Kontrolle über Filmeigenschaften wie Härte und Reflexionsvermögen.

Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung und Parameter zur Optimierung Ihres Prozesses. Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Sputtercoater Ihre Arbeit voranbringen kann.

Kostenlose Beratung erhalten →

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme