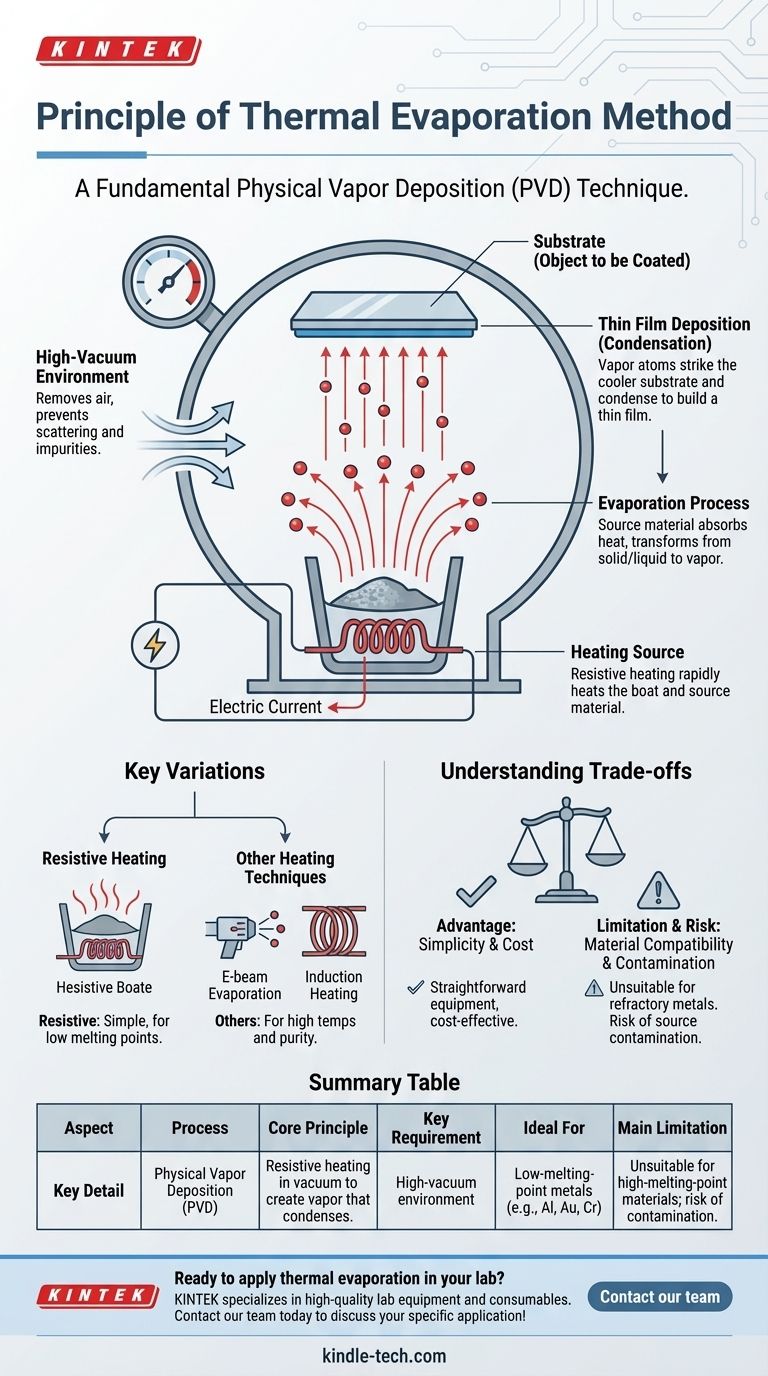

Im Kern besteht das Prinzip der thermischen Verdampfung darin, Wärme in einem Vakuum zu nutzen, um ein festes Material in einen Dampf umzuwandeln, der dann zu einer kühleren Oberfläche wandert und dort kondensiert, um eine extrem dünne Schicht zu erzeugen. Dieser Prozess, oft als resistive Verdampfung bezeichnet, ist eine grundlegende Technik in der physikalischen Gasphasenabscheidung (PVD), bei der elektrischer Widerstand zur Erzeugung der notwendigen Wärme verwendet wird.

Die Methode ist konzeptionell einfach: Man "kocht" ein Material in einer Vakuumkammer, sodass dessen Dampf ein Ziel beschichtet. Die kritischen Faktoren liegen jedoch in der Verwaltung des Vakuums, der Steuerung der Wärme und dem Verständnis, welche Materialien für diesen unkomplizierten, aber begrenzten Prozess geeignet sind.

Der Kernmechanismus: Vom Feststoff zur Dünnschicht

Um das Prinzip wirklich zu verstehen, ist es am besten, den Prozess in seine wesentlichen Phasen zu unterteilen. Jeder Schritt ist darauf ausgelegt, die Umwandlung eines Bulk-Materials in eine gleichmäßige Beschichtung auf atomarer Ebene präzise zu steuern.

Die Vakuumumgebung

Der gesamte Prozess muss in einer Hochvakuumkammer stattfinden. Dies ist kein optionales Detail; es ist grundlegend für den Erfolg. Das Vakuum entfernt Luftmoleküle, die sonst mit dem verdampften Material kollidieren, es streuen und Verunreinigungen wie Oxide in die Schicht einbringen würden.

Die Heizquelle

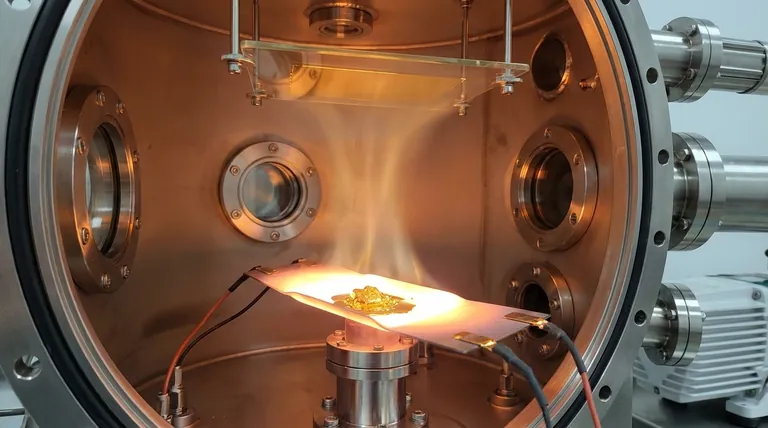

Das abzuscheidende Material, bekannt als Quellmaterial oder Evaporant, wird in einem kleinen Behälter platziert, der oft als „Boot“ oder „Tiegel“ bezeichnet wird. Dieses Boot besteht typischerweise aus einem Material mit einem sehr hohen Schmelzpunkt und guter elektrischer Leitfähigkeit.

Ein elektrischer Strom wird durch dieses Boot geleitet. Aufgrund seines elektrischen Widerstands heizt sich das Boot schnell auf und überträgt diese thermische Energie direkt auf das darin befindliche Quellmaterial.

Der Verdampfungsprozess

Wenn das Quellmaterial Wärme aufnimmt, gewinnen seine Atome genügend kinetische Energie, um ihre Bindungen zu brechen und die feste oder geschmolzene Oberfläche zu verlassen. Dieser Übergang von einem festen oder flüssigen Zustand direkt in einen gasförmigen Zustand ist die Verdampfung. Das Material ist zu einem Dampf geworden.

Die Reise und Abscheidung

Einmal verdampft, bewegen sich die Atome geradlinig durch die Vakuumkammer. Ein Substrat – das zu beschichtende Objekt – wird strategisch über der Quelle platziert. Da sich die Atome auf einem direkten Sichtlinienpfad bewegen, treffen sie schließlich auf die kühlere Oberfläche des Substrats.

Beim Auftreffen auf das Substrat verlieren die Atome schnell ihre Energie und kondensieren wieder in einen festen Zustand. Dieser Prozess erfolgt Atom für Atom und baut allmählich eine dünne, gleichmäßige Schicht auf der Substratoberfläche auf.

Schlüsselvarianten der thermischen Verdampfung

Während das zugrunde liegende Prinzip gleich bleibt, kann die Art und Weise, wie das Quellmaterial erhitzt wird, variieren. Diese Wahl wird durch das abzuscheidende Material und die gewünschte Qualität der Schicht bestimmt.

Widerstandsheizung

Dies ist die klassische und am häufigsten beschriebene Methode. Sie ist einfach, robust und effektiv für Materialien mit relativ niedrigen Schmelzpunkten, wie Aluminium, Gold und Chrom.

Andere Heiztechniken

Für Materialien, die extrem hohe Temperaturen oder reinere Schichten erfordern, werden fortschrittlichere Techniken eingesetzt. Dazu gehören die Elektronenstrahl-(E-Beam)-Verdampfung, bei der ein fokussierter Elektronenstrahl die Quelle erhitzt, und die Induktionsheizungsverdampfung, die elektromagnetische Felder nutzt.

Die Kompromisse verstehen

Wie jeder technische Prozess hat auch die thermische Verdampfung deutliche Vor- und Nachteile, die sie für einige Anwendungen geeignet, für andere jedoch ungeeignet machen.

Vorteil: Einfachheit und Kosten

Die primäre Stärke der resistiven thermischen Verdampfung ist ihre Einfachheit. Die Ausrüstung ist relativ unkompliziert und kostengünstiger als komplexere Abscheidungssysteme, was sie zu einer gängigen Wahl sowohl in Forschungslaboren als auch in industriellen Umgebungen macht.

Einschränkung: Materialverträglichkeit

Die Methode ist grundsätzlich durch die Temperatur begrenzt. Sie ist nicht geeignet für hochschmelzende Metalle (wie Wolfram oder Molybdän) oder Keramiken, die extrem hohe Schmelzpunkte haben, die ein Standard-Widerstandsboot nicht erreichen kann.

Risiko: Quellenkontamination

Ein erheblicher Nachteil ist das Potenzial für Kontamination. Der heiße Tiegel oder das Boot kann manchmal mit dem Quellmaterial reagieren oder sogar selbst leicht verdampfen, wodurch Verunreinigungen in die endgültige Dünnschicht gelangen. Dies schränkt seine Verwendung in Anwendungen ein, die höchste Reinheitsgrade erfordern.

Wann man die thermische Verdampfung wählen sollte

Ihre Wahl der Abscheidungsmethode hängt vollständig von Ihrem Material, Ihrem Budget und Ihren Qualitätsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung einfacher Metalle liegt: Die thermische Verdampfung ist eine ausgezeichnete und unkomplizierte Wahl für Materialien mit niedrigen Schmelzpunkten wie Aluminium, Kupfer oder Gold.

- Wenn Ihr Hauptaugenmerk auf hochreinen Schichten oder hochschmelzenden Materialien liegt: Sie müssen alternative Methoden wie die E-Beam-Verdampfung oder das Sputtern in Betracht ziehen, um Kontaminationen zu vermeiden und die notwendigen Temperaturen zu erreichen.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden Prinzipien, die richtige Abscheidungstechnik auszuwählen, um Ihre spezifischen Material- und Leistungsziele zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Widerstandsheizung eines Materials im Vakuum, um einen Dampf zu erzeugen, der auf einem Substrat kondensiert. |

| Schlüsselanforderung | Hochvakuumumgebung |

| Ideal für | Metalle mit niedrigem Schmelzpunkt (z. B. Al, Au, Cr) |

| Hauptbeschränkung | Ungeeignet für hochschmelzende (refraktäre) Materialien; Kontaminationsrisiko. |

Bereit, die thermische Verdampfung in Ihrem Labor anzuwenden? KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen. Egal, ob Sie mit einfachen Metallen arbeiten oder fortschrittlichere Lösungen benötigen, unsere Experten können Ihnen helfen, die richtigen Werkzeuge für eine präzise, kostengünstige Dünnschichtherstellung auszuwählen. Kontaktieren Sie noch heute unser Team, um Ihre spezifische Anwendung zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Was ist der Verdampfungsprozess in Halbleitern? Ein Leitfaden zur Dünnschichtabscheidung

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen