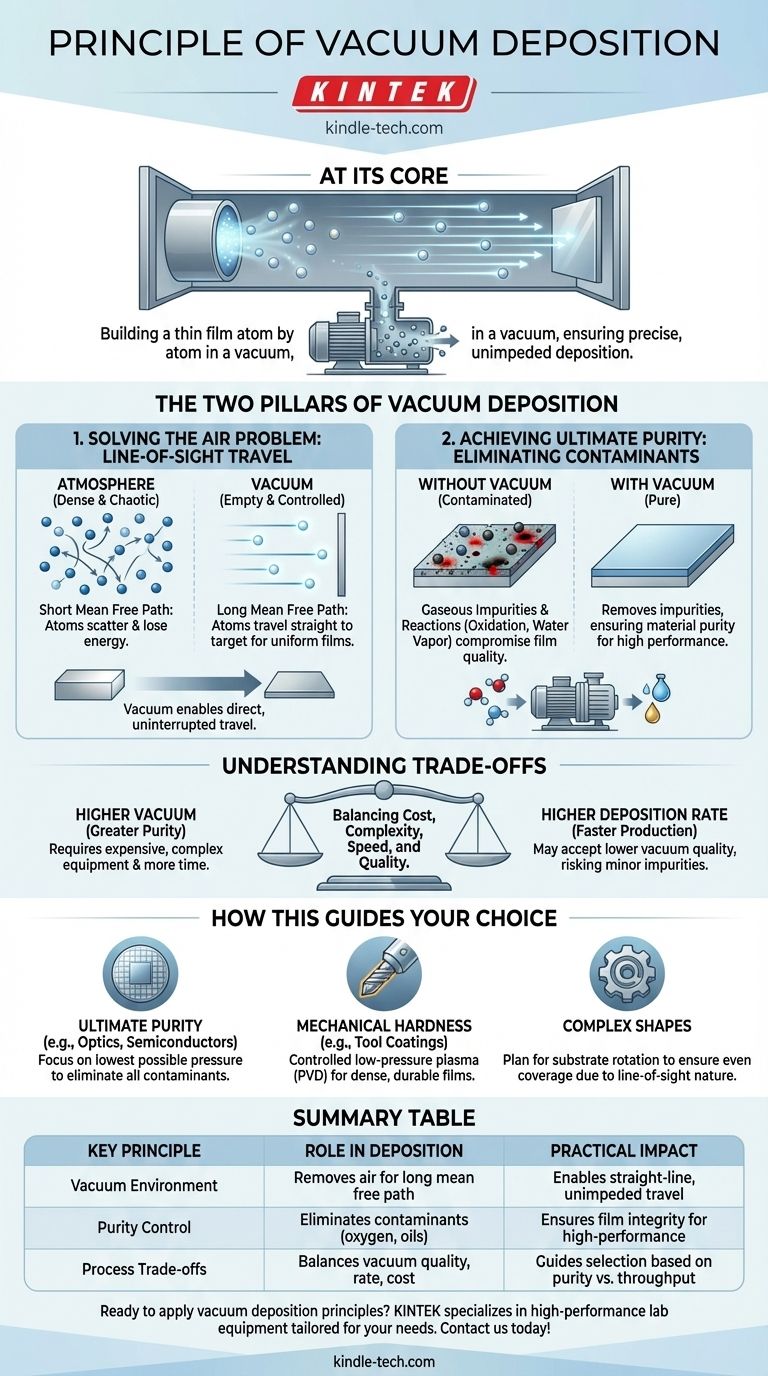

Im Kern besteht das Prinzip der Vakuumbeschichtung darin, eine dünne Materialschicht Atom für Atom oder Molekül für Molekül auf einer Oberfläche aufzubauen. Dies wird erreicht, indem ein Dampf des Beschichtungsmaterials in einer Vakuumkammer erzeugt wird, der sich ungehindert bewegen und mit extremer Präzision und Reinheit auf der Zieloberfläche ablagern kann.

Das Vakuum ist keine passive Umgebung; es ist die aktive Lösung für zwei grundlegende Probleme. Es stellt sicher, dass Materialatome in einer geraden Linie von ihrer Quelle zum Ziel gelangen, und es entfernt luftgetragene Verunreinigungen, die sonst die Qualität der abgeschiedenen Schicht beeinträchtigen würden.

Das Grundproblem: Luft steht im Weg

Um die Vakuumbeschichtung zu verstehen, müssen Sie zunächst verstehen, warum eine normale Atmosphäre diesen Prozess unmöglich macht. Die Luft um uns herum ist ein dichtes, chaotisches Meer von Partikeln.

Das Konzept der mittleren freien Weglänge

Die mittlere freie Weglänge ist der durchschnittliche Abstand, den ein Partikel zurücklegen kann, bevor es mit einem anderen Partikel kollidiert. In der Atmosphäre ist dieser Abstand unglaublich kurz – weniger als einen Millimeter.

Ein Atom des Beschichtungsmaterials, das bei atmosphärischem Druck verdampft wird, würde sofort mit Milliarden von Stickstoff- und Sauerstoffmolekülen kollidieren. Es würde streuen, Energie verlieren und niemals sein Ziel erreichen.

Warum eine gerade Linie entscheidend ist

Die Vakuumbeschichtung basiert auf einer „Sichtlinien“-Trajektorie. Durch das Entfernen praktisch aller Luftmoleküle aus einer Kammer wird die mittlere freie Weglänge enorm – länger als die Kammer selbst.

Dies ermöglicht es den verdampften Beschichtungsatomen, sich in einer geraden, ununterbrochenen Linie von der Quelle direkt zum Substrat zu bewegen. Diese Kontrolle ermöglicht die Erzeugung gleichmäßiger, präzise konstruierter Schichten.

Das Risiko unerwünschter Reaktionen

Viele Materialien sind, wenn sie bis zum Verdampfungspunkt erhitzt werden, hochreaktiv. An der freien Luft würden sie sofort oxidieren oder mit anderen Gasen reagieren.

Das Vakuum eliminiert diese reaktiven Gase und verhindert chemische Reaktionen wie Oxidation. Dies stellt sicher, dass die abgeschiedene Schicht aus dem reinen, beabsichtigten Material und nicht aus einer unbeabsichtigten chemischen Verbindung besteht.

Die zweite Säule: Erzielung höchster Reinheit

Neben der Ermöglichung des Partikeltransports dient das Vakuum als ultimatives Reinigungsmittel, das eine Umgebung frei von Verunreinigungen schafft, die die Schicht beeinträchtigen würden.

Beseitigung gasförmiger Verunreinigungen

Eine Vakuumkammer entfernt nicht nur Luft; sie entfernt auch Wasserdampf, Öle und andere Spurengase. Diese Verunreinigungen würden, falls vorhanden, in die wachsende Schicht eingebettet.

Der Einfluss auf die Filmeigenschaften

Für Hochleistungsanwendungen wie Halbleiter, optische Linsen oder medizinische Implantate können selbst mikroskopische Verunreinigungen katastrophal sein.

Verunreinigungen können die elektrische Leitfähigkeit, die optische Transparenz oder die mechanische Festigkeit einer Schicht dramatisch verändern. Ein hochwertiges Vakuum ist die einzige Möglichkeit, um zu gewährleisten, dass die Schicht die erforderlichen Leistungsspezifikationen erfüllt.

Verständnis der Kompromisse

Obwohl leistungsstark, ist die Vakuumbeschichtung ein Prozess, der von praktischen Einschränkungen und technischen Kompromissen bestimmt wird.

Kosten und Komplexität

Die Schaffung und Aufrechterhaltung einer Hochvakuumumgebung ist nicht trivial. Sie erfordert teure und komplexe Geräte, einschließlich robuster Kammern, verschiedener Arten von Vakuumpumpen und empfindlicher Druckmessgeräte. Dies verursacht erhebliche Kosten und betrieblichen Aufwand.

Abscheiderate vs. Filmqualität

Es besteht oft ein umgekehrtes Verhältnis zwischen der Abscheiderate und der Qualität des Vakuums. Das Erreichen eines Ultrahochvakuums (UHV) für maximale Reinheit erfordert eine erhebliche Zeit, bevor der Beschichtungsprozess überhaupt beginnen kann.

Projekte, die einen hohen Durchsatz erfordern, müssen möglicherweise ein Vakuum von geringerer Qualität in Kauf nehmen und dabei die Produktionsgeschwindigkeit gegen das Risiko geringfügiger Verunreinigungen abwägen.

Kein Einheitsverfahren

„Vakuumbeschichtung“ ist eine breite Familie von Techniken, einschließlich der physikalischen Gasphasenabscheidung (PVD) und der chemischen Gasphasenabscheidung (CVD). Die spezifische Methode, der Betriebsdruck und das Ausgangsmaterial werden alle basierend auf den gewünschten Filmeigenschaften ausgewählt. Es gibt kein einziges universelles Verfahren.

Wie dieses Prinzip Ihre Wahl leitet

Das Verständnis der grundlegenden Rolle des Vakuums ermöglicht es Ihnen, fundiertere Entscheidungen bezüglich Ihrer Beschichtungsanforderungen zu treffen.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit liegt (z. B. Halbleiter, empfindliche Optiken): Ihr wichtigster Parameter ist das Erreichen des niedrigstmöglichen Drucks (eines hochwertigen Vakuums), um alle Verunreinigungen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Härte liegt (z. B. Werkzeugbeschichtungen): Eine kontrollierte Plasmaumgebung mit niedrigem Druck im Vakuum, die oft bei PVD verwendet wird, ist entscheidend für die Erzeugung einer dichten und dauerhaften Schicht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen liegt: Die Sichtliniennatur vieler Vakuumprozesse bedeutet, dass Sie die Substratrotation und -manipulation planen müssen, um eine gleichmäßige Abdeckung zu gewährleisten.

Durch die Beseitigung der Hindernisse der Atmosphäre und Kontamination verwandelt das Vakuum den Beschichtungsprozess von einer unkontrollierten Kunst in eine präzise Wissenschaft.

Zusammenfassungstabelle:

| Schlüsselprinzip | Rolle bei der Vakuumbeschichtung | Praktische Auswirkung |

|---|---|---|

| Vakuumumgebung | Entfernt Luftmoleküle, um eine lange mittlere freie Weglänge zu erzeugen | Ermöglicht die geradlinige, ungehinderte Bewegung von Beschichtungsatomen |

| Reinheitskontrolle | Eliminiert Verunreinigungen wie Sauerstoff, Wasserdampf und Öle | Gewährleistet die Schichtintegrität für Hochleistungsanwendungen |

| Prozesskompromisse | Gleicht Vakuumqualität, Abscheiderate und Kosten aus | Leitet die Auswahl basierend auf Reinheits- vs. Durchsatzanforderungen |

Bereit, die Prinzipien der Vakuumbeschichtung in den Projekten Ihres Labors anzuwenden? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Vakuumbeschichtungssystemen, die auf Halbleiter, Optiken und industrielle Beschichtungen zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Lösung für Reinheit, Haltbarkeit oder komplexe 3D-Beschichtungsanforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Dünnschichtprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist ein Kalzinierofen? Materialien mit kontrollierter Hochtemperaturverarbeitung transformieren

- Welche Gase werden beim Sintern verwendet? Die Wahl der richtigen Atmosphäre für Ihr Material

- Welche Vorteile bietet die Vakuumtrocknung? Schonende, effiziente Trocknung für empfindliche Materialien

- Was sind die Vorteile von Lichtbogenöfen? Ein flexibler, kosteneffizienter Weg zur modernen Stahlherstellung

- Was ist ein Integralabschreckofen? Der Schlüssel zu konsistenter, hochvolumiger Einsatzhärtung

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für brennbare Hülsen? Erhöhung von Sicherheit und Qualität

- Was ist der Nutzen der Vakuumbeschichtung? Entwickeln Sie überlegene Oberflächeneigenschaften für Ihre Produkte

- Was ist der Prozess des Lichtbogenschmelzens? Ein tiefer Einblick in das Hochtemperatur-Metallschmelzen