Im Wesentlichen ist die Gasphasenabscheidung (Vapor Deposition) eine Familie von Herstellungsverfahren, die verwendet werden, um extrem dünne, hochleistungsfähige Beschichtungen auf ein Objekt aufzubringen. Dies wird erreicht, indem ein fester oder flüssiger Beschichtungswerkstoff in einer Vakuumkammer in einen Dampf umgewandelt wird, der dann zum Zielobjekt, dem sogenannten Substrat, transportiert wird und dort wieder verfestigt.

Das grundlegende Prinzip der Gasphasenabscheidung ist Transformation und Transport. Ein Material wird in eine gasförmige Phase umgewandelt, zu einem Substrat transportiert und dann kondensiert oder reagiert zurück in einen festen Zustand, um einen funktionalen Film zu bilden. Der Hauptunterschied zwischen den Methoden liegt darin, wie der Dampf zu einem Feststoff wird – entweder durch einen physikalischen oder einen chemischen Prozess.

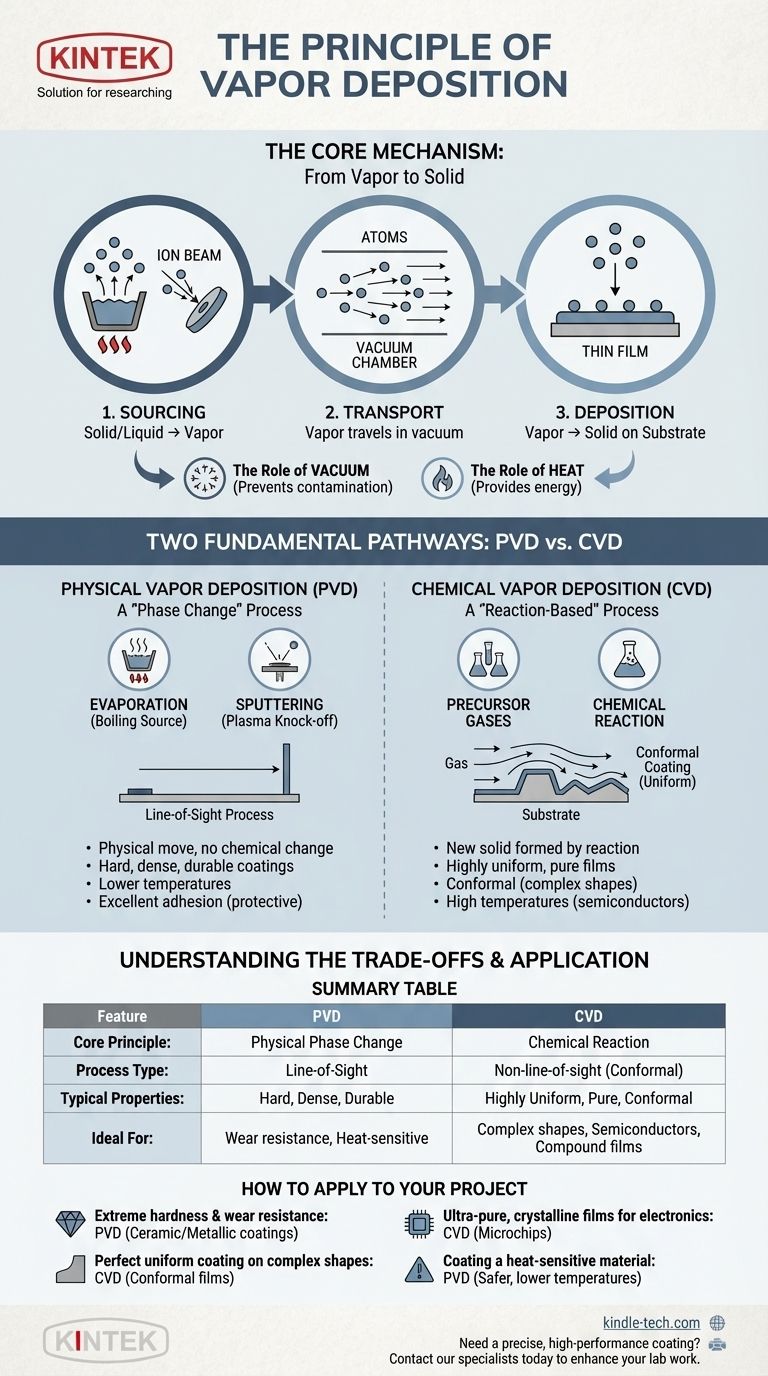

Der Kernmechanismus: Vom Dampf zum Feststoff

Die Gasphasenabscheidung ist keine einzelne Technik, sondern ein grundlegendes Konzept, das auf einigen Schlüsselphasen aufbaut. Das Verständnis dieser Abfolge ist entscheidend, um zu verstehen, wie sie funktioniert.

Die drei wesentlichen Schritte

- Quellmaterial: Ein Material (die "Quelle") wird in einen Dampf umgewandelt. Dies kann durch Erhitzen bis zur Verdampfung oder durch Beschuss mit Ionen geschehen, um Atome abzulösen.

- Transport: Der entstehende Dampf bewegt sich in einer kontrollierten Umgebung mit niedrigem Druck (Vakuum) von der Quelle zum Substrat. Das Vakuum ist entscheidend, um Verunreinigungen aus der Luft zu verhindern und einen freien Weg zu gewährleisten.

- Abscheidung: Der Dampf erreicht das Substrat und wandelt sich wieder in einen Feststoff um, wodurch ein dünner, gleichmäßiger Film entsteht. In diesem letzten Schritt unterscheiden sich die Haupttechniken.

Die Rolle von Vakuum und Wärme

Nahezu alle Gasphasenabscheidungsprozesse finden in einem Vakuum statt. Dies entfernt unerwünschte Partikel, die den Film verunreinigen oder den Weg des Dampfes stören könnten.

Wärme ist der Motor des Prozesses. Sie liefert die Energie, die benötigt wird, um entweder das Quellmaterial zu verdampfen oder die chemischen Reaktionen auf der Substratoberfläche anzutreiben.

Die zwei fundamentalen Wege: PVD vs. CVD

Die primäre Unterscheidung bei der Gasphasenabscheidung liegt darin, ob der Prozess physikalisch oder chemisch ist. Diese Wahl bestimmt die Ausrüstung, die Materialien und die endgültigen Eigenschaften der Beschichtung.

Physikalische Gasphasenabscheidung (PVD): Ein "Phasenwechsel"-Prozess

Die Physikalische Gasphasenabscheidung (PVD) ist ein physikalischer Prozess, ähnlich wie Wasserdampf, der auf einem kalten Glas kondensiert. Das Beschichtungsmaterial selbst wird physikalisch von der Quelle zum Substrat bewegt, ohne eine chemische Veränderung.

Die beiden Haupt-PVD-Methoden sind die Verdampfung und das Sputtern. Bei der Verdampfung wird das Quellmaterial erhitzt, bis es zu einem Dampf siedet, der dann auf dem Substrat kondensiert. Beim Sputtern wird ein hochenergetisches Plasma verwendet, um Atome vom Quellmaterial abzulösen, die sich dann auf dem Substrat ablagern.

PVD ist im Grunde ein Sichtlinienprozess, bei dem Atome in einer geraden Linie von der Quelle zum Ziel wandern.

Chemische Gasphasenabscheidung (CVD): Ein "reaktionsbasierter" Prozess

Die Chemische Gasphasenabscheidung (CVD) ist ein chemischer Prozess, bei dem die Beschichtung nicht einfach bewegt, sondern auf der Oberfläche des Substrats erzeugt wird.

Bei CVD werden ein oder mehrere Vorläufergase in die Kammer geleitet. Wenn diese Gase mit dem erhitzten Substrat in Kontakt kommen, unterliegen sie einer chemischen Reaktion oder Zersetzung, wodurch ein neues festes Material entsteht, das sich als Film ablagert. Der Film ist ein chemisches Produkt der Reaktion, nicht das ursprüngliche Vorläufermaterial.

Da der Prozess darauf beruht, dass Gas die Kammer füllt, kann CVD hochgleichmäßige (konforme) Beschichtungen selbst auf komplexen, nicht-ebenen Formen erzeugen.

Die Kompromisse verstehen

Die Wahl zwischen PVD und CVD hängt vollständig vom gewünschten Ergebnis, den beteiligten Materialien und der Geometrie des zu beschichtenden Teils ab.

Wann PVD wählen

PVD zeichnet sich durch die Abscheidung sehr harter, dichter und haltbarer Beschichtungen aus. Es ist das bevorzugte Verfahren für Materialien mit extrem hohen Schmelzpunkten, die schwer zu verdampfen sind.

Da es oft bei niedrigeren Temperaturen als CVD durchgeführt werden kann, eignet sich PVD für die Beschichtung von Materialien, die keine intensive Hitze vertragen. Seine ausgezeichnete Haftung macht es ideal für Schutzbeschichtungen.

Wann CVD wählen

Der Hauptvorteil von CVD ist seine Fähigkeit, außergewöhnlich gleichmäßige und reine Filme zu erzeugen, die sich perfekt an komplexe Oberflächen anpassen. Dies macht es in der Halbleiterindustrie unverzichtbar.

Der fertige Film ist ein neues Material, das durch eine Reaktion gebildet wird, was die Herstellung von Verbindungen (wie Siliziumnitrid) ermöglicht, die mit PVD unmöglich abzuscheiden wären. Die für viele CVD-Prozesse erforderlichen hohen Temperaturen können jedoch die Art der verwendbaren Substrate einschränken.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Wahl zwischen PVD und CVD sollte von den spezifischen Eigenschaften abhängen, die Sie im Endprodukt benötigen.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: PVD ist oft die ideale Wahl für die Abscheidung von Keramik- oder Metallbeschichtungen auf Werkzeugen und Komponenten.

- Wenn Ihr Hauptaugenmerk auf einer perfekt gleichmäßigen Beschichtung auf einer komplexen Form liegt: CVD ist überlegen, da Vorläufergase jede Ecke und jeden Spalt einer Oberfläche erreichen können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, kristalliner Filme für die Elektronik liegt: CVD ist der unbestrittene Industriestandard für die Herstellung von Mikrochips.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Materials liegt: PVD arbeitet im Allgemeinen bei niedrigeren Temperaturen und ist die sicherere Option, um eine Beschädigung des Substrats zu vermeiden.

Das Verständnis des Kernunterschieds zwischen physikalischer Kondensation und chemischer Reaktion ist der Schlüssel zur Auswahl des richtigen Gasphasenabscheidungsprozesses für Ihre Materialherausforderung.

Zusammenfassungstabelle:

| Merkmal | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Grundprinzip | Physikalischer Phasenwechsel (Verdampfung/Sputtern) | Chemische Reaktion auf dem Substrat |

| Prozesstyp | Sichtlinie | Nicht-Sichtlinie (konform) |

| Typische Beschichtungseigenschaften | Harte, dichte, haltbare Beschichtungen | Hochgleichmäßige, reine, konforme Beschichtungen |

| Ideal für | Verschleißfestigkeit, wärmeempfindliche Substrate | Komplexe Formen, Halbleiter, Verbundfilme |

Benötigen Sie eine präzise, hochleistungsfähige Beschichtung für Ihre Laborgeräte oder Komponenten?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Gasphasenabscheidungsprozesse. Ob Ihr Projekt die extreme Härte einer PVD-Beschichtung oder die perfekte Konformität eines CVD-Films erfordert, unsere Experten können Ihnen helfen, die richtige Lösung zur Verbesserung von Leistung, Haltbarkeit und Funktionalität auszuwählen.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre spezifischen Beschichtungsherausforderungen zu besprechen und zu entdecken, wie KINTEK einen Mehrwert für Ihre Laborarbeit schaffen kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) in der Halbleiterfertigung? Bauen Sie hochwertige dünne Schichten für Ihre Chips

- Was ist Methanpyrolyse? Ein kohlenstoffarmer Weg zu Wasserstoff aus Erdgas

- Was ist die Dünnschichtabscheidung? Ein Leitfaden zu PVD- & CVD-Techniken

- Was sind die Beschichtungsverfahren für Hartmetallwendeschneidplatten? PVD vs. CVD für optimale Leistung.

- Was ist der typische Partikelgrößenbereich, der durch CVD erzielt wird? Erreichen Sie Nanometerpräzision und hohe Reinheit

- Was sind die beiden Hauptkategorien moderner CVD-Prozesse? Vergleich von LPCVD und UHVCVD für präzises Schichtwachstum

- Was ist die Dicke von Dünnschichten? Ein Leitfaden zu kontrollierten Dimensionen von Nanometern bis Mikrometern

- Was ist die Technologie für optische Dünnschichtbeschichtungen? Ein Leitfaden zur präzisen Steuerung von Licht