Im Kern ist die Kohle-Reaktivierung ein Hochtemperatur-Thermoverfahren, das darauf abzielt, die Adsorptionseigenschaften von verbrauchter Aktivkohle wiederherzustellen. Dabei wird die gebrauchte Kohle in einer kontrollierten, sauerstoffarmen Umgebung auf Temperaturen zwischen 600 und 900 °C erhitzt. Diese intensive Hitze verbrennt effektiv die organischen Verunreinigungen, die in den Poren der Kohle eingeschlossen waren, und regeneriert sie für die Wiederverwendung.

Der zentrale Zweck der Reaktivierung ist die Umwandlung von verbrauchter Aktivkohle von einem Abfallprodukt zurück in einen verwertbaren Vermögenswert. Durch die Reinigung ihrer porösen Struktur bietet der Prozess eine nachhaltige und oft wirtschaftlichere Alternative zum ständigen Kauf von neuem Material.

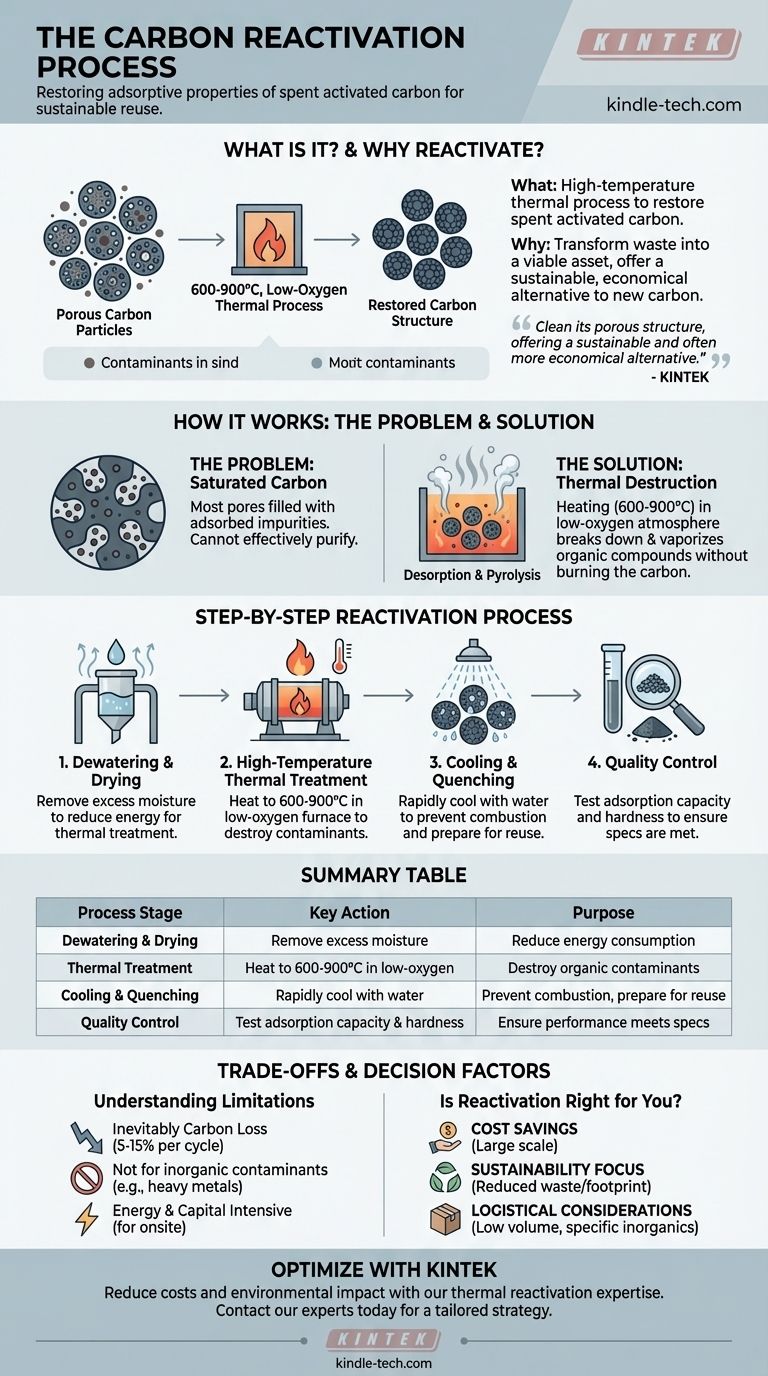

Wie die Kohle-Reaktivierung funktioniert

Um die Reaktivierung zu verstehen, muss man zunächst verstehen, was Aktivkohle „verbraucht“ macht. Ihre Wirksamkeit beruht auf einem riesigen Netzwerk mikroskopisch kleiner Poren, die Verunreinigungen einfangen oder adsorbieren.

Das Problem: Gesättigte Kohle

Aktivkohle wird „verbraucht“ oder „gesättigt“, wenn die meisten ihrer verfügbaren Poren mit adsorbierten Verunreinigungen gefüllt sind. Zu diesem Zeitpunkt kann sie Wasser oder Luft nicht mehr effektiv reinigen und muss ersetzt werden.

Die Lösung: Thermische Zerstörung

Die Reaktivierung kehrt diesen Prozess durch eine thermische Behandlung in einem Ofen oder Schachtofen um. Der Schlüssel liegt darin, eine sauerstoffarme Atmosphäre aufrechtzuerhalten, während die Kohle auf sehr hohe Temperaturen (600–900 °C) erhitzt wird.

Diese Umgebung bewirkt, dass die adsorbierten organischen Verbindungen einer Desorption und Pyrolyse unterzogen werden. Sie werden zersetzt und verdampft, wodurch sie effektiv von der Oberfläche der Kohle abgebrannt werden, ohne die Kohle selbst zu verbrennen.

Das Ergebnis: Eine wiederhergestellte Struktur

Sobald die Verunreinigungen zerstört und ausgetrieben sind, wird das interne Porennetzwerk der Kohle gereinigt. Obwohl bei jedem Reaktivierungszyklus ein kleiner Prozentsatz der Kapazität der Kohle verloren geht, wird der überwiegende Teil ihres Adsorptionspotenzials wiederhergestellt, sodass sie wieder in Betrieb genommen werden kann.

Der schrittweise Reaktivierungsprozess

Obwohl die spezifische Ausrüstung variieren kann, sind die grundlegenden Stufen der Reaktivierung konsistent. Der Prozess ist weitaus kontrollierter als die einfache Karbonisierung.

Schritt 1: Entwässerung und Trocknung

Verbrauchte Kohle, insbesondere aus Wasserbehandlungsanwendungen, wird zunächst entwässert und getrocknet. Dies entfernt überschüssige Feuchtigkeit, was den Energieaufwand für die Hochtemperatur-Heizstufe reduziert.

Schritt 2: Hochtemperatur-Wärmebehandlung

Die getrocknete Kohle wird in einen versiegelten Reaktivierungsofen, oft einen Drehrohrofen, eingebracht. Das System wird auf den Zieltemperaturbereich erhitzt, während der Sauerstoffgehalt nahe Null gehalten wird, um eine Verbrennung der Kohle zu verhindern. Dies ist die kritische Phase, in der Verunreinigungen zerstört werden.

Schritt 3: Abkühlung und Quenchen

Nach dem Verlassen des Ofens muss die heiße, reaktivierte Kohle vorsichtig abgekühlt werden. Dies geschieht typischerweise durch „Quenchen“ mit Wasser, was ihre Temperatur sicher senkt und verhindert, dass sie bei Kontakt mit Sauerstoff in der freien Luft verbrennt.

Schritt 4: Qualitätskontrolle

Zuletzt wird die reaktivierte Kohle getestet, um sicherzustellen, dass sie die Leistungsspezifikationen hinsichtlich Adsorptionskapazität, Dichte und Härte erfüllt. Sie ist dann bereit, wieder in die Anwendung zurückgeführt zu werden.

Verständnis der Kompromisse und Einschränkungen

Reaktivierung ist ein mächtiges Werkzeug, aber keine perfekte oder universell anwendbare Lösung. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Unvermeidbarer Kohleverlust

Der Prozess ist nicht zu 100 % effizient. Bei jedem Reaktivierungszyklus geht eine geringe Menge der Kohle selbst verloren, typischerweise zwischen 5 % und 15 %. Dieser Verlust muss in die Wirtschaftlichkeitsberechnungen einbezogen werden, da „Auffüllkohle“ benötigt wird.

Verunreinigungskompatibilität

Die Reaktivierung ist ideal für organische Verunreinigungen, die thermisch zerstört werden können. Sie ist nicht geeignet für die Entfernung anorganischer Materialien wie Schwermetalle, da diese in der Kohle verbleiben und sich über mehrere Zyklen auf problematische Werte anreichern können.

Energie- und Investitionskosten

Reaktivierungsanlagen sind energieintensiv und erfordern erhebliche Kapitalinvestitionen. Für kleinere Betriebe kann die Kosten für den Transport der verbrauchten Kohle zu einer externen Reaktivierungsanlage eine praktischere Überlegung sein als der Bau einer Anlage vor Ort.

Ist die Reaktivierung die richtige Wahl für Sie?

Die Wahl zwischen Reaktivierung und Entsorgung hängt vollständig von Ihrem Betriebsmaßstab, Ihren Nachhaltigkeitszielen und der Art Ihrer Verunreinigungen ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneinsparungen im großen Maßstab liegt: Die Reaktivierung ist für Anwendungen mit hohem Volumen fast immer wirtschaftlicher als der Kauf neuer Kohle.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit liegt: Die Reaktivierung reduziert den festen Abfall drastisch und senkt den CO2-Fußabdruck, der mit der Herstellung und dem Transport von Neumaterial verbunden ist.

- Wenn Sie geringe Mengen oder spezifische anorganische Stoffe behandeln: Die logistische Komplexität, die hohen Kosten oder die Inkompatibilität der Verunreinigungen können die einfache Entsorgung und den Austausch zur praktikableren Wahl machen.

Indem Sie diese Faktoren abwägen, können Sie den effektivsten und verantwortungsvollsten Weg für die Verwaltung Ihrer Aktivkohle bestimmen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Entwässerung & Trocknung | Überschüssige Feuchtigkeit entfernen | Energieverbrauch für die Wärmebehandlung reduzieren |

| Wärmebehandlung | Erhitzen auf 600–900 °C im sauerstoffarmen Ofen | Organische Verunreinigungen durch Pyrolyse zerstören |

| Abkühlung & Quenchen | Schnelle Abkühlung mit Wasser | Verbrennung verhindern und Kohle für die Wiederverwendung vorbereiten |

| Qualitätskontrolle | Adsorptionskapazität und Härte prüfen | Sicherstellen, dass die Leistung den Spezifikationen entspricht |

Optimieren Sie Ihr Aktivkohle-Management mit KINTEK.

Wenn Ihr Labor- oder Industrieprozess auf Aktivkohle zur Reinigung angewiesen ist, kann unsere Expertise in der thermischen Reaktivierung Ihnen helfen, Kosten und Umweltauswirkungen erheblich zu reduzieren. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und nachhaltigen Lösungen für die Verwaltung von Verbrauchsmaterialien wie Aktivkohle.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine maßgeschneiderte Kohle-Reaktivierungsstrategie Ihre betriebliche Effizienz steigern und Ihre Nachhaltigkeitsziele unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-Labor-Quarzrohr-Röhrenofen

Andere fragen auch

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Welche Vorteile bietet ein Drehrohrofen? Erzielen Sie überragende Homogenität & Effizienz für Pulver & Granulate