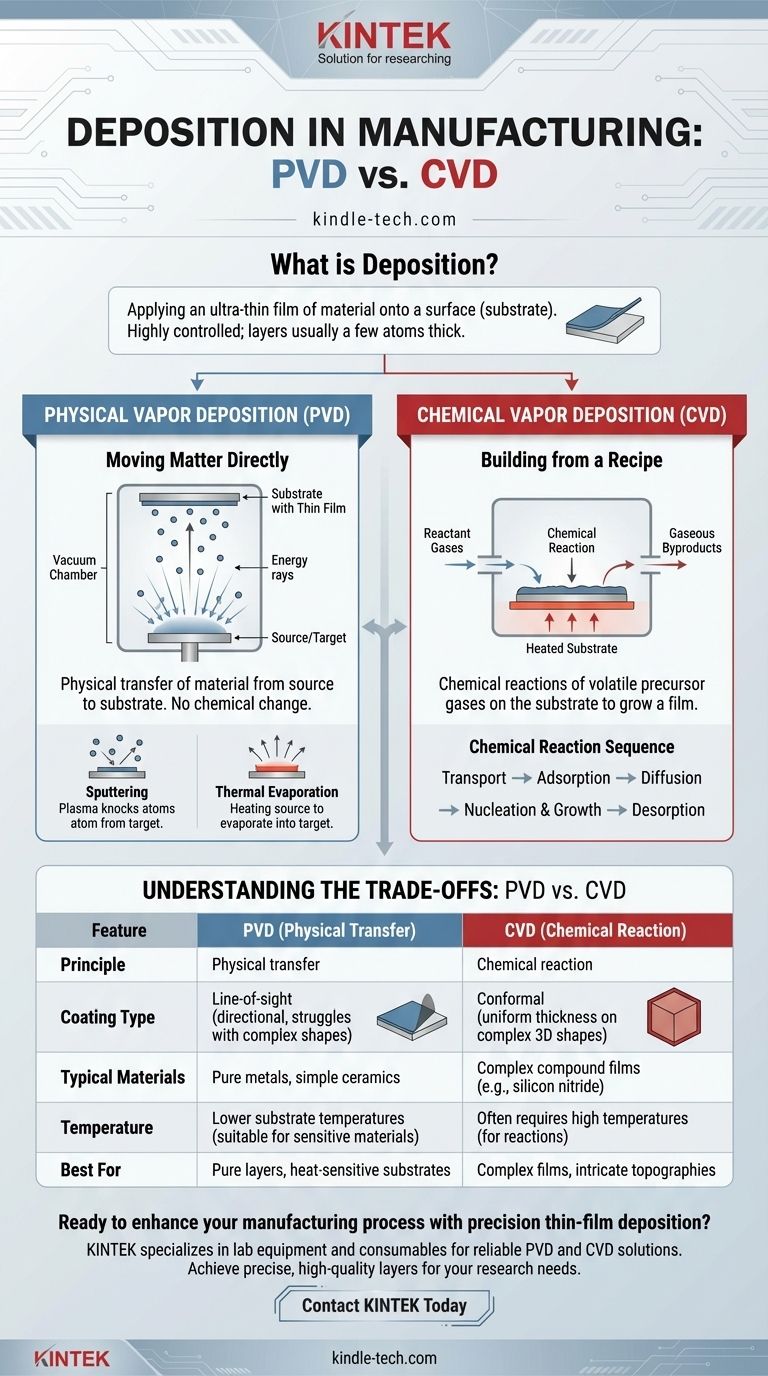

In der Fertigung ist die Abscheidung der Prozess des Aufbringens einer ultradünnen Materialschicht auf eine Oberfläche, die als Substrat bezeichnet wird. Dies ist eine hochkontrollierte Technik, die verwendet wird, um Schichten aufzubauen, die oft nicht dicker als ein paar Atome oder Moleküle sind. Das gesamte Feld ist grob in zwei Hauptkategorien unterteilt: Physikalische Gasphasenabscheidung (PVD), die Material physikalisch von einer Quelle zum Substrat überträgt, und Chemische Gasphasenabscheidung (CVD), die chemische Reaktionen nutzt, um eine Schicht direkt auf dem Substrat zu wachsen.

Das Kernprinzip der Abscheidung ist nicht einfach das Beschichten einer Oberfläche, sondern der Aufbau einer neuen Schicht mit präzisen Eigenschaften auf atomarer Ebene. Die grundlegende Wahl ist, ob vorhandenes Material physikalisch auf das Substrat bewegt (PVD) oder ein chemisches Rezept verwendet wird, um dort ein neues Material aufzubauen (CVD).

Physikalische Gasphasenabscheidung (PVD): Materie direkt bewegen

Die physikalische Gasphasenabscheidung umfasst eine Familie von Techniken, bei denen ein festes oder flüssiges Ausgangsmaterial in einen Dampf umgewandelt und durch ein Vakuum oder eine Niederdruckumgebung transportiert wird, um auf dem Substrat zu kondensieren. Das abzuscheidende Material erfährt keine chemische Veränderung.

Das Kernprinzip: Ein physikalischer Transfer

Stellen Sie sich PVD als eine hochkontrollierte Form des Spritzlackierens vor, jedoch mit einzelnen Atomen oder Molekülen. Ein Ausgangsmaterial oder "Target" wird mit Energie beschossen, wodurch es verdampft. Diese verdampften Partikel bewegen sich dann geradlinig durch eine Vakuumkammer und haften am Substrat, wodurch eine feste Dünnschicht entsteht.

Beispiel 1: Sputtern

Beim Sputtern beginnt der Prozess mit der Erzeugung eines Hochvakuums in einer Kammer, um Verunreinigungen zu entfernen. Ein Sputtergas, oft Argon, wird eingeleitet, um ein Plasma zu erzeugen. Dieses Plasma beschießt das Ausgangsmaterial (das Target) und schlägt physikalisch Atome von dessen Oberfläche ab. Diese abgelösten Atome bewegen sich dann und lagern sich auf dem Substrat ab.

Beispiel 2: Thermische Verdampfung

Die thermische Verdampfung ist eine der einfachsten PVD-Methoden. Ein Ausgangsmaterial wird in einer Hochvakuumkammer erhitzt, bis es eine Temperatur erreicht, bei der es zu verdampfen beginnt. Dieser Dampfstrom bewegt sich durch das Vakuum und kondensiert auf dem kühleren Substrat, wodurch die gewünschte Schicht entsteht.

Chemische Gasphasenabscheidung (CVD): Aufbau nach Rezept

Die chemische Gasphasenabscheidung ist grundlegend anders. Anstatt ein Material physikalisch zu bewegen, verwendet CVD flüchtige Precursor-Gase, die auf der Oberfläche des Substrats reagieren oder sich zersetzen, um die Dünnschicht zu erzeugen.

Das Kernprinzip: Eine chemische Transformation

Stellen Sie sich CVD als präzises "Backen" einer neuen Schicht auf einer Oberfläche vor. Ein oder mehrere Gase werden in eine Reaktionskammer eingeleitet. Wenn diese Gase das erhitzte Substrat erreichen, durchlaufen sie eine chemische Reaktion, die zur Abscheidung eines festen Produkts auf der Oberfläche führt, während gasförmige Nebenprodukte entfernt werden.

Die chemische Reaktionssequenz

Der CVD-Prozess umfasst mehrere unterschiedliche Schritte. Zuerst werden die Reaktionsgase zur Substratoberfläche transportiert. Die Spezies werden dann adsorbiert, wo sie über die Oberfläche zu Wachstumsstellen diffundieren können. Schließlich führen katalysierte Oberflächenreaktionen zur Keimbildung und zum Wachstum der Schicht, während gasförmige Nebenprodukte desorbiert und abtransportiert werden.

Die Kompromisse verstehen: PVD vs. CVD

Die Wahl zwischen diesen beiden Methoden hängt vollständig von den gewünschten Eigenschaften der Schicht und der Beschaffenheit des Substrats ab.

Materialreinheit und Komplexität

PVD ist ideal zum Abscheiden reiner Materialien, wie Metalle oder einfache Keramiken. Da Sie das Ausgangsmaterial nur physikalisch übertragen, ist die Zusammensetzung der Schicht weitgehend identisch mit der des Targets.

CVD zeichnet sich durch die Herstellung komplexer Verbindungsschichten wie Siliziumnitrid oder Siliziumdioxid aus. Der Prozess ist darauf ausgelegt, diese Materialien in-situ durch kontrollierte chemische Reaktionen zu erzeugen, was mit PVD schwierig oder unmöglich wäre.

Konforme Beschichtung vs. Sichtlinie

PVD ist ein "Sichtlinien"-Prozess. Das verdampfte Material bewegt sich geradlinig, was bedeutet, dass es Oberflächen, die der Quelle direkt zugewandt sind, effektiv beschichten kann, aber Schwierigkeiten hat, komplexe, dreidimensionale Formen oder die Seiten tiefer Gräben zu beschichten.

CVD bietet eine ausgezeichnete "konforme" Beschichtung. Da die Precursor-Gase auf allen freiliegenden Oberflächen fließen und reagieren können, kann CVD eine Schicht gleichmäßiger Dicke über komplizierte Topographien abscheiden, was in der Mikroelektronikfertigung entscheidend ist.

Temperatur- und Substratempfindlichkeit

CVD-Prozesse erfordern oft hohe Substrattemperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann ihre Verwendung bei hitzeempfindlichen Materialien einschränken. Viele PVD-Techniken können bei viel niedrigeren Temperaturen durchgeführt werden, wodurch sie für eine größere Auswahl an Substraten geeignet sind.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl zwischen PVD und CVD hängt vollständig von Ihrem Endziel für das Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer reinen Metall- oder einfachen Keramikschicht liegt: PVD ist oft die direktere, zuverlässigere und kostengünstigere Methode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer komplexen, hochreinen Verbindungsschicht liegt: CVD ist notwendig, um das Material chemisch auf der Substratoberfläche aufzubauen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen, dreidimensionalen Oberfläche liegt: Die Fähigkeit von CVD, hochkonforme Schichten zu erzeugen, ist ein erheblicher Vorteil gegenüber der Sichtlinien-PVD.

Das Verständnis dieser grundlegenden Trennung zwischen physikalischem Transfer und chemischer Erzeugung ist der Schlüssel zur Beherrschung der Dünnschichtfertigung.

Zusammenfassungstabelle:

| Merkmal | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Prinzip | Physikalischer Materialtransfer durch Verdampfung | Chemische Reaktion von Gasen auf der Substratoberfläche |

| Beschichtungstyp | Sichtlinie | Konform (bedeckt komplexe 3D-Formen gleichmäßig) |

| Typische Materialien | Reine Metalle, einfache Keramiken | Komplexe Verbindungen (z. B. Siliziumnitrid) |

| Temperatur | Niedrigere Substrattemperaturen | Erfordert oft hohe Temperaturen |

| Am besten geeignet für | Reine Schichten, hitzeempfindliche Substrate | Komplexe Schichten, komplizierte Topographien |

Bereit, Ihren Herstellungsprozess mit präziser Dünnschichtabscheidung zu verbessern? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Abscheidungsanwendungen und beliefert Labore, die zuverlässige PVD- und CVD-Lösungen benötigen. Egal, ob Sie reine Metalle mit PVD abscheiden oder komplexe Verbindungsschichten mit CVD erzeugen müssen, unser Fachwissen stellt sicher, dass Sie die präzisen, hochwertigen Schichten erhalten, die Ihre Produkte erfordern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Abscheidungslösungen die Effizienz und Ergebnisse Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung