Kurz gesagt, die Abscheidungspräzipitation ist ein allgemeiner Begriff für jeden Prozess, bei dem ein festes Material aus einem umgebenden Medium wie einem Gas, Plasma oder einer Lösung auf einer Oberfläche gebildet oder "präzipitiert" wird. Sie ist besser bekannt als Dünnschichtabscheidung, ein grundlegender Prozess bei der Herstellung von Elektronik, Optik und fortschrittlichen Materialien. Das Kernprinzip besteht darin, Atome oder Moleküle eines gewünschten Materials zu erzeugen und deren Kondensation oder Reaktion auf einem Zielobjekt, dem Substrat, präzise zu steuern.

Im Kern folgt jeder Abscheidungsprozess der gleichen grundlegenden Abfolge: Ein Material wird in einen mobilen Zustand (wie einen Dampf) überführt, zu einer Oberfläche transportiert und dann unter kontrollierten Bedingungen wieder in einen festen Film umgewandelt. Die spezifische Methode, die zur Erreichung dieser Abfolge verwendet wird, definiert die Technik und ihre einzigartigen Fähigkeiten.

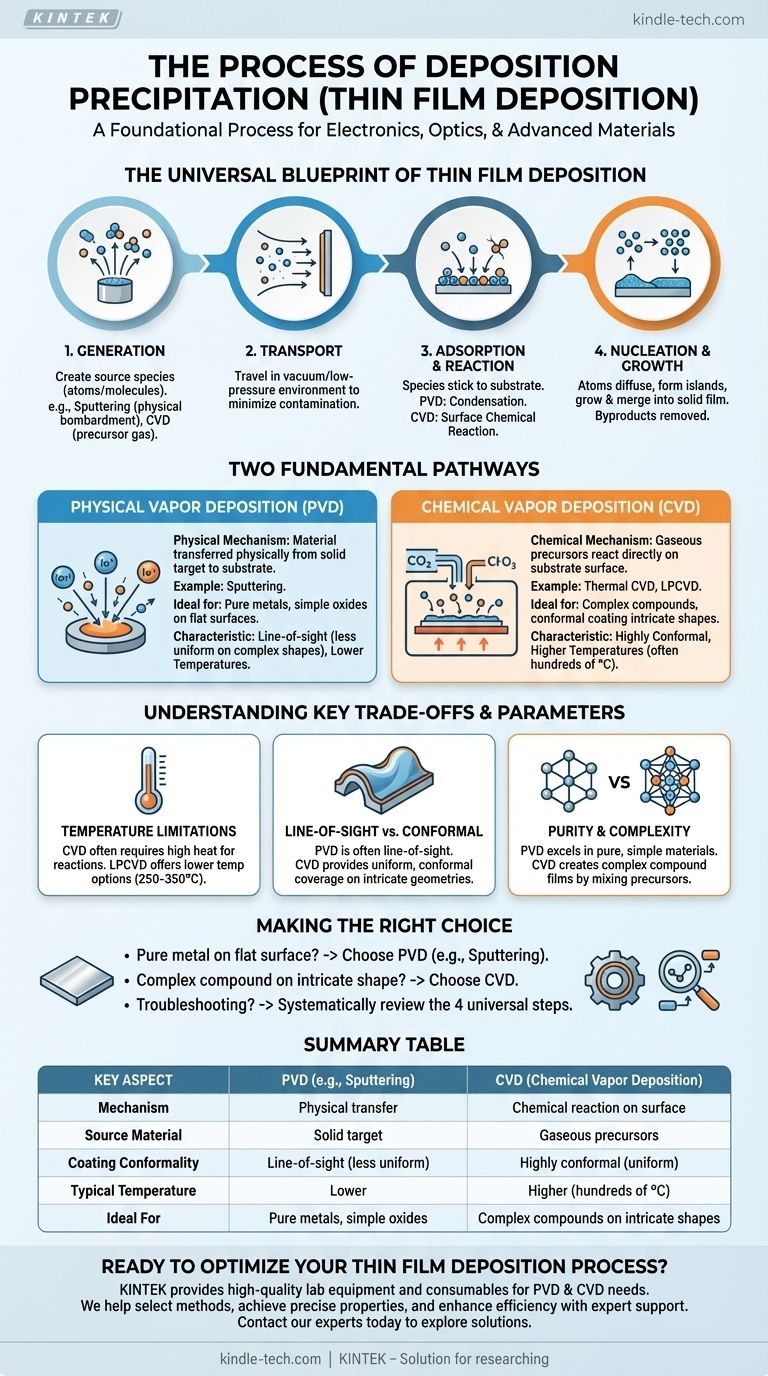

Der universelle Bauplan der Dünnschichtabscheidung

Obwohl spezifische Techniken variieren, lassen sich fast alle Abscheidungsprozesse in vier wesentliche, chronologische Schritte unterteilen. Das Verständnis dieses universellen Bauplans ist der Schlüssel zur Entmystifizierung der Herstellung von Dünnschichten.

Schritt 1: Erzeugung der Abscheidungsspezies

Der erste Schritt besteht darin, eine Quelle von Atomen oder Molekülen zu schaffen, die den Film bilden werden. Dies ist der primäre Unterschied zwischen verschiedenen Abscheidungsfamilien.

Zum Beispiel beim Sputtern, einem physikalischen Prozess, bombardieren hochenergetische Ionen (wie Argon) ein festes "Target" des gewünschten Materials, schlagen Atome physisch heraus und schleudern sie in die Kammer.

Bei der chemischen Gasphasenabscheidung (CVD) ist die Quelle ein Prekursor-Gas. Diese flüchtige Verbindung wird in die Kammer geleitet und transportiert die notwendigen Elemente in gasförmigem Zustand.

Schritt 2: Transport zum Substrat

Einmal erzeugt, müssen diese Atome oder Moleküle von ihrer Quelle zum Substrat gelangen, wo der Film wachsen wird.

Dieser Transport erfolgt typischerweise in einem Vakuum oder einer kontrollierten Niederdruckumgebung. Dies minimiert die Kontamination durch unerwünschte Hintergrundgase und steuert den Weg, den die Spezies zum Substrat nehmen.

Schritt 3: Adsorption und Oberflächenreaktion

Wenn die Spezies am Substrat ankommen, müssen sie in einem Prozess, der Adsorption genannt wird, an der Oberfläche haften bleiben.

Bei rein physikalischen Prozessen handelt es sich im Wesentlichen um Kondensation. Bei chemischen Prozessen wie CVD ist dies eine kritische Phase, in der die adsorbierten Prekursor-Moleküle reagieren, oft ausgelöst durch die hohe Temperatur des Substrats.

Schritt 4: Keimbildung, Wachstum und Entfernung von Nebenprodukten

Die adsorbierten Atome bilden nicht sofort einen perfekten Film. Sie diffundieren über die Oberfläche, finden stabile Stellen und bilden kleine Inseln in einem Prozess, der Keimbildung genannt wird.

Diese Inseln wachsen und verschmelzen dann zu einem kontinuierlichen, festen Film. Bei chemischen Prozessen beinhaltet dieser Schritt auch die Desorption aller gasförmigen Nebenprodukte aus den Oberflächenreaktionen, die dann aus der Kammer gepumpt werden.

Zwei grundlegende Wege: Physikalisch vs. Chemisch

Die vier oben genannten Schritte sind universell, aber die Methoden zu ihrer Durchführung fallen im Allgemeinen in zwei Hauptkategorien.

Physikalische Gasphasenabscheidung (PVD)

PVD-Techniken verwenden physikalische Mechanismen zur Materialübertragung. Sputtern ist ein klassisches Beispiel. Das abzuscheidende Material beginnt als Feststoff, wird durch physikalische Mittel (Bombardement) in einen Dampf umgewandelt und kondensiert auf dem Substrat wieder zu einem Feststoff.

Chemische Gasphasenabscheidung (CVD)

CVD-Techniken nutzen die Chemie, um den Film aufzubauen. Gasförmige Prekursoren unterliegen chemischen Reaktionen direkt auf der Substratoberfläche und hinterlassen einen festen Film als nichtflüchtiges Produkt. Das endgültige Filmmaterial unterscheidet sich von den Ausgangsgasen.

Verständnis der Kompromisse und Schlüsselparameter

Die Wahl zwischen Abscheidungsmethoden wird vom gewünschten Ergebnis bestimmt, und der Erfolg hängt von der präzisen Kontrolle mehrerer Variablen ab. Es gibt keine einzige "beste" Methode, sondern nur die richtige für eine bestimmte Anwendung.

Temperaturbeschränkungen

CVD-Prozesse erfordern oft hohe Temperaturen (Hunderte von Grad Celsius), um die notwendigen chemischen Reaktionen anzutreiben. Dies kann sie für Substrate ungeeignet machen, die hitzeempfindlich sind. Niederdruck-CVD (LPCVD) ist eine Variante, die bei niedrigeren Temperaturen (250-350 °C) arbeitet, was sie wirtschaftlicher und vielseitiger macht.

Sichtlinie vs. konforme Beschichtungen

Viele PVD-Prozesse wie das Sputtern sind "Sichtlinien"-Prozesse, was bedeutet, dass sie Oberflächen beschichten, die direkt der Quelle ausgesetzt sind. Dies erschwert das gleichmäßige Beschichten komplexer, dreidimensionaler Formen. CVD-Prozesse, die auf einem Gas basieren, können oft hoch konforme Beschichtungen erzeugen, die komplizierte Geometrien gleichmäßig bedecken.

Reinheit und Komplexität

PVD eignet sich oft hervorragend zur Abscheidung sehr reiner, einfacher Materialien wie Metalle oder einfache Oxide. CVD zeichnet sich durch die Herstellung komplexer Verbundmaterialien (wie Siliziumnitrid oder Titancarbid) aus, indem verschiedene Prekursor-Gase sorgfältig gemischt werden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Kernprozesses ermöglicht es Ihnen, zu beurteilen, welche Technik für ein bestimmtes Ziel geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls auf einer ebenen Oberfläche liegt: Ein physikalischer Prozess wie das Sputtern ist oft eine direkte und effektive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines gleichmäßigen, komplexen Verbundfilms auf einer komplizierten Form liegt: Ein chemischer Prozess wie CVD ist wahrscheinlich der überlegene Ansatz.

- Wenn Sie einen Abscheidungsprozess beheben: Überprüfen Sie systematisch die vier universellen Schritte – Erzeugung, Transport, Adsorption/Reaktion und Wachstum –, um die potenzielle Fehlerquelle zu isolieren.

Durch das Erfassen dieser grundlegenden Prinzipien können Sie praktisch jeden Dünnschichtabscheidungsprozess effektiv analysieren, vergleichen und steuern.

Zusammenfassungstabelle:

| Schlüsselaspekt | PVD (z.B. Sputtern) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Mechanismus | Physische Übertragung (z.B. Bombardement) | Chemische Reaktion auf der Substratoberfläche |

| Ausgangsmaterial | Festes Target | Gasförmige Prekursoren |

| Beschichtungskonformalität | Sichtlinie (weniger gleichmäßig bei komplexen Formen) | Hochkonform (gleichmäßig bei komplexen Geometrien) |

| Typische Temperatur | Niedriger | Höher (oft Hunderte von °C) |

| Ideal für | Reine Metalle, einfache Oxide auf ebenen Oberflächen | Komplexe Verbindungen (z.B. Siliziumnitrid) auf komplizierten Formen |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren?

Ob Sie fortschrittliche Elektronik, optische Beschichtungen oder spezielle Materialien entwickeln, die Wahl der richtigen Abscheidungstechnik ist entscheidend für Leistung und Ausbeute. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die auf Ihre spezifischen Abscheidungsanforderungen zugeschnitten sind – von Sputtertargets für PVD bis hin zu Prekursor-Gasen für CVD.

Wir helfen Ihnen:

- Die ideale Methode (PVD oder CVD) für Ihr Substrat und Ihre Anwendung auszuwählen.

- Präzise Filmeigenschaften zu erzielen, von der Reinheit bis zur Konformalität.

- Die Prozesseffizienz mit zuverlässiger Ausrüstung und fachkundiger Unterstützung zu steigern.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie KINTEKs Lösungen Ihre Forschungs- oder Produktionsziele voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist die chemische Synthese von Graphen? Ein Leitfaden zum Aufbau hochwertiger Schichten mittels CVD

- Was ist Abscheidung (Deposition) in der Halbleiterfertigung? Aufbau der mikroskopischen Schichten moderner Chips

- Was ist die Hauptfunktion eines Hochvakuum-CVD-Ofens? Beherrschen Sie die Synthese von hochwertigem Graphen

- Wofür wird CVD-Beschichtung verwendet? Härten von Werkzeugen & Herstellung von Halbleitern für die Industrie

- Was ist der Hochtemperatur-Abscheidungsprozess durch chemische Gasphasenabscheidung (CVD)? Überlegene Dünnschichten Atom für Atom wachsen lassen

- Was sind die Merkmale der physikalischen Gasphasenabscheidung? Erzielung hochreiner, langlebiger Dünnschichtbeschichtungen

- Was sind die Nachteile der chemischen Badabscheidungsmethode? Langsame Raten, Kontamination und schlechte Filmqualität

- Was ist der Unterschied zwischen Ionenstrahl- und Sputterverfahren? Präzision vs. Geschwindigkeit für Ihre Anforderungen an Dünnschichten