Im Kern ist die Verdampfungs-PVD ein Prozess, der Wärme nutzt, um ein festes Material in einem Hochvakuum in einen Dampf umzuwandeln. Dieser Dampf bewegt sich dann und kondensiert auf einer kühleren Oberfläche, dem sogenannten Substrat, um einen präzisen, dünnen Film zu bilden. Die gesamte Methode beruht auf der Änderung des physikalischen Zustands eines Ausgangsmaterials – von fest zu gasförmig und zurück zu fest – in einer hochkontrollierten Umgebung.

Verdampfungs-PVD ist im Grunde ein Phasenwechselprozess, der durch Temperatur und Druck angetrieben wird. Durch die Erzeugung eines Hochvakuums beseitigt der Prozess Umwelthindernisse, wodurch verdampfte Atome in einer geraden Linie von einer heißen Quelle zu einem kühleren Substrat gelangen können, was eine reine und direkte Abscheidung gewährleistet.

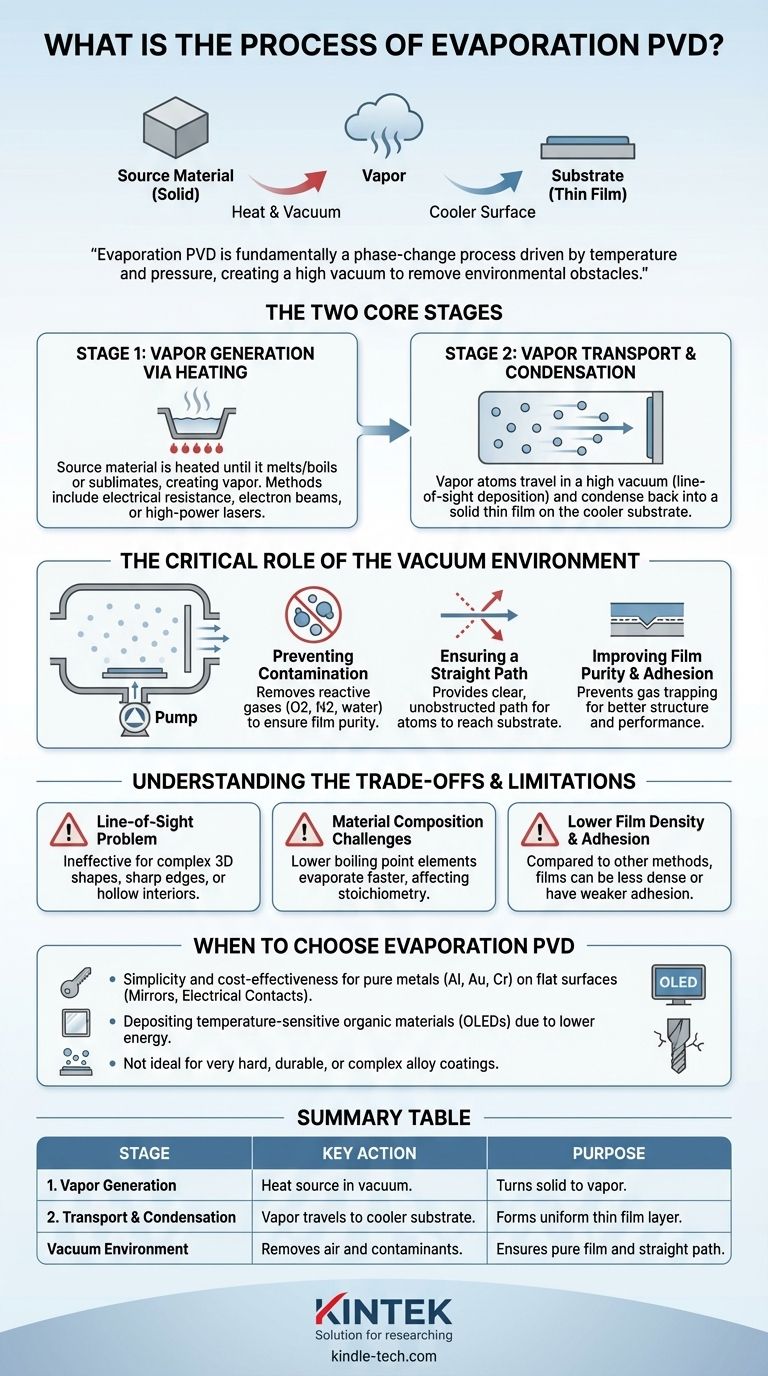

Die zwei Kernphasen der Verdampfung

Der gesamte Prozess, obwohl scheinbar komplex, kann als eine Abfolge von zwei grundlegenden physikalischen Ereignissen verstanden werden. Es ist ein direkter Weg vom Ausgangsmaterial zu einem fertigen Film.

Phase 1: Dampferzeugung durch Erhitzen

Der Prozess beginnt mit dem Erhitzen eines Ausgangsmaterials, oft als „Target“ bezeichnet, in einer Vakuumkammer. Dieses Material wird erhitzt, bis es eine Temperatur erreicht, bei der es entweder schmilzt und siedet oder direkt vom festen in den gasförmigen Zustand sublimiert.

Dadurch entsteht eine Wolke aus verdampften Atomen. Das Erhitzen selbst kann durch verschiedene Methoden erreicht werden, darunter elektrische Widerstandsheizung (wie ein Glühfaden in einer Glühbirne), Elektronenstrahlen oder Hochleistungslaser.

Phase 2: Dampftransport und Kondensation

Im gasförmigen Zustand bewegen sich die Atome von der Quelle weg. Da dies in einem Hochvakuum geschieht, bewegen sich die Atome auf einem geraden Weg mit wenigen oder keinen Kollisionen, ein Prinzip, das als Sichtlinienabscheidung bekannt ist.

Wenn diese verdampften Atome auf das kühlere Substrat treffen, verlieren sie schnell ihre thermische Energie und kondensieren wieder in einen festen Zustand. Diese fortschreitende Kondensation baut sich Schicht für Schicht auf, um einen gleichmäßigen dünnen Film auf jeder Oberfläche zu bilden, die eine direkte Sichtlinie zur Quelle hat.

Die entscheidende Rolle der Vakuumumgebung

Die Durchführung der Verdampfung in einem Hochvakuum ist nicht optional; sie ist für den Erfolg des Prozesses unerlässlich. Das Vakuum löst mehrere kritische Herausforderungen.

Verhinderung von Kontamination

Ein Vakuum entfernt reaktive Gase wie Sauerstoff, Stickstoff und Wasserdampf aus der Kammer. Ohne diesen Schritt würden diese Gase mit dem heißen Dampf reagieren, unerwünschte Verbindungen bilden und den fertigen Film kontaminieren.

Sicherstellung eines geraden Weges

Bei normalem atmosphärischem Druck würden die verdampften Atome ständig mit Luftmolekülen kollidieren. Dies würde sie zufällig zerstreuen und verhindern, dass sie das Substrat kontrolliert erreichen. Ein Vakuum bietet einen klaren, ungehinderten Weg.

Verbesserung der Filmreinheit und Haftung

Durch die Entfernung anderer Gase stellt das Vakuum sicher, dass nur das Ausgangsmaterial auf dem Substrat abgeschieden wird. Dies verhindert, dass Gase im wachsenden Film eingeschlossen werden, was dessen strukturelle Integrität, Dichte und Leistung beeinträchtigen würde. Eine ordnungsgemäße Erwärmung des Substrats kann auch verwendet werden, um die Filmhaftung und Gleichmäßigkeit zu verbessern.

Verständnis der Kompromisse und Einschränkungen

Obwohl effektiv, ist die Verdampfungs-PVD keine Universallösung. Ihre grundlegenden Prinzipien schaffen spezifische Einschränkungen, die Sie berücksichtigen müssen.

Das „Sichtlinien“-Problem

Da der Dampf sich in einer geraden Linie bewegt, kann die Verdampfung nur Oberflächen beschichten, die direkt von der Quelle sichtbar sind. Sie ist sehr ineffektiv für die Beschichtung komplexer 3D-Formen, scharfer Kanten oder des Inneren von Hohlkörpern.

Herausforderungen bei der Materialzusammensetzung

Beim Verdampfen einer Legierung oder Verbindung mit mehreren Elementen verdampft das Element mit dem niedrigeren Siedepunkt schneller. Dies kann zu einem Film führen, dessen chemische Zusammensetzung (Stöchiometrie) von der des ursprünglichen Ausgangsmaterials abweicht.

Geringere Filmdichte und Haftung

Im Vergleich zu anderen PVD-Methoden wie dem Sputtern treffen die verdampften Atome mit relativ geringer kinetischer Energie auf das Substrat. Dies kann manchmal zu Filmen führen, die weniger dicht sind oder eine schwächere Haftung am Substrat aufweisen, obwohl dies durch Substratheizung gemildert werden kann.

Wann Verdampfungs-PVD zu wählen ist

Ihre Wahl einer Abscheidungstechnik sollte immer vom Endziel Ihres Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Kosteneffizienz für reine Metalle liegt: Verdampfung ist oft die direkteste PVD-Methode zur Abscheidung von Materialien wie Aluminium, Gold oder Chrom auf flachen Substraten für Anwendungen wie Spiegel oder elektrische Kontakte.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung temperaturempfindlicher organischer Materialien liegt: Die geringere Energie der thermischen Verdampfung macht sie ideal für Materialien, wie sie in OLED-Displays verwendet werden, die durch den hochenergetischen Ionenbeschuss, der bei anderen Methoden auftritt, beschädigt würden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer sehr harten, dauerhaften oder komplexen Legierungsbeschichtung liegt: Sie sollten andere Methoden wie das Sputtern in Betracht ziehen, da die Verdampfung Schwierigkeiten hat, die Stöchiometrie aufrechtzuerhalten und Filme mit geringerer Dichte und Haftung erzeugt.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, die richtige Abscheidungstechnik basierend auf Ihrem Material, Ihrer Geometrie und den gewünschten Filmeigenschaften auszuwählen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Dampferzeugung | Erhitzen eines Ausgangsmaterials im Vakuum. | Wandelt das feste Material in einen Dampf um. |

| 2. Transport & Kondensation | Dampf bewegt sich und kondensiert auf einem kühleren Substrat. | Bildet Schicht für Schicht einen gleichmäßigen dünnen Film. |

| Vakuumumgebung | Entfernt Luft und Verunreinigungen aus der Kammer. | Gewährleistet einen reinen Film und einen geradlinigen Abscheidungspfad. |

Bereit, die Fähigkeiten Ihres Labors mit präziser Dünnschichtabscheidung zu erweitern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung, einschließlich fortschrittlicher PVD-Systeme, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Ob Sie mit reinen Metallen für die Elektronik oder temperaturempfindlichen Materialien für OLEDs arbeiten, unsere Lösungen gewährleisten Reinheit, Konsistenz und Zuverlässigkeit.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen Ausrüstung unterstützen, um eine überragende Filmqualität zu erzielen und die Effizienz Ihres Labors zu verbessern.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und den KINTEK-Vorteil zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen