Der grundlegende Prozess einer Heißpresse beinhaltet das Anlegen von präzise kontrollierter Wärme und immensem Druck auf ein Material für eine bestimmte Dauer. Diese Kombination erzwingt eine physikalische oder chemische Veränderung, wodurch die Maschine Materialien für eine Vielzahl von industriellen, elektronischen und kommerziellen Anwendungen verbinden, formen oder verdichten kann.

Eine Heißpresse ist kein Einwegwerkzeug, sondern eine Plattformtechnologie. Ihre Kernfunktion besteht darin, die Gesetze der Thermodynamik und Mechanik zu nutzen – durch kontrollierte Wärme und Druck –, um Materialien dauerhaft zu verändern, sei es zum Verbinden elektronischer Komponenten, zum Aufbringen von Grafiken auf Textilien oder zur Herstellung dichter Industrieteile.

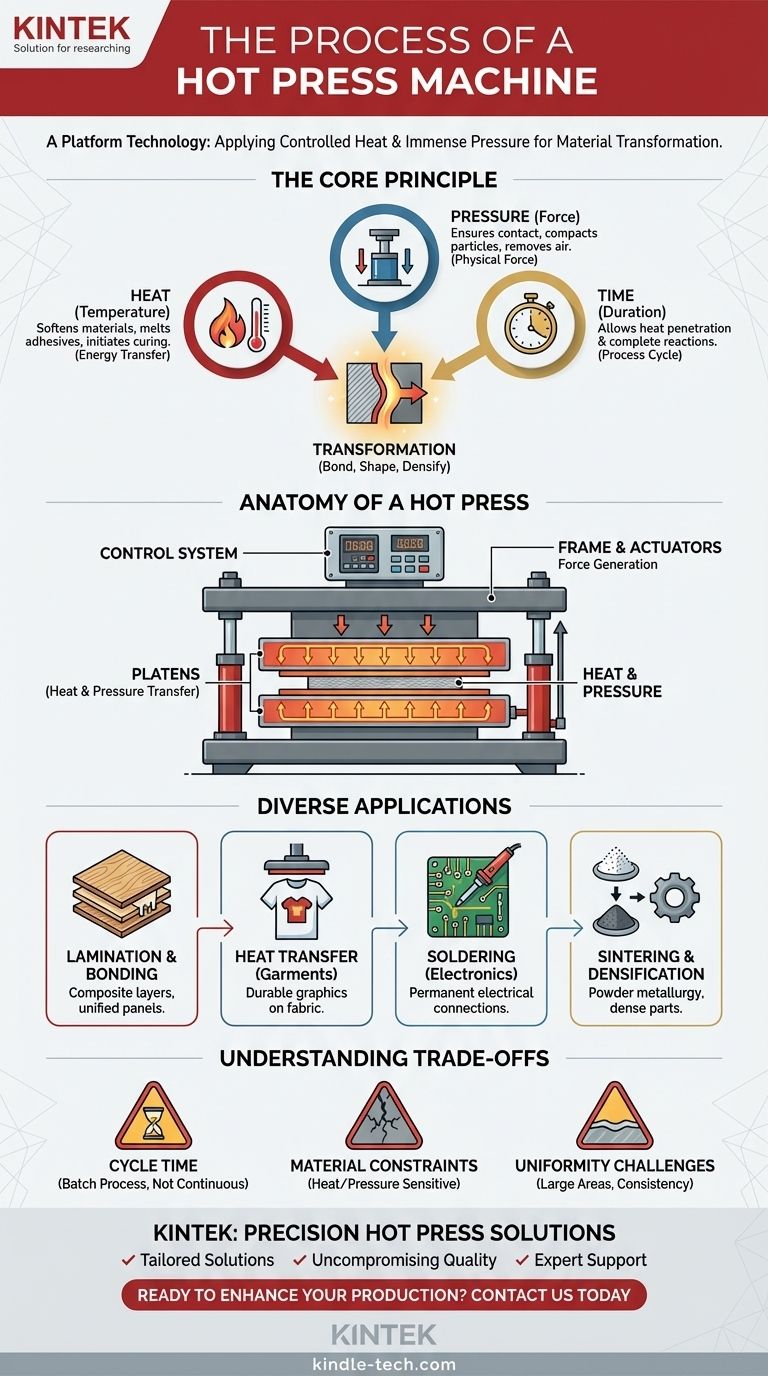

Das Kernprinzip: Eine Vereinigung von Wärme und Druck

Die Wirksamkeit einer Heißpresse ergibt sich aus der bewussten und kontrollierten Kombination von drei kritischen Variablen: Temperatur, Druck und Zeit. Jede spielt eine unterschiedliche Rolle für das Endergebnis.

Die Rolle der Wärme

Wärme liefert die notwendige Energie, um den Zustand des Materials zu verändern. Sie kann verwendet werden, um ein Material weicher zu machen, damit es formbar wird, einen Klebstoff oder Lot zu schmelzen oder eine chemische Reaktion wie das Aushärten eines Harzes einzuleiten. Diese Anwendung thermischer Energie ist ein direkter Ausdruck des Ersten Hauptsatzes der Thermodynamik, bei dem Energie in das Material übertragen wird, um seine inneren Eigenschaften zu verändern.

Die Rolle des Drucks

Druck, der typischerweise durch ein Hydrauliksystem erzeugt wird, gewährleistet den engen Kontakt zwischen den Oberflächen und liefert die physikalische Kraft für die Umwandlung. Beim Laminieren presst er Luft heraus und fixiert Schichten miteinander. In der Pulvermetallurgie verdichtet er lose Partikel. Diese Kraft garantiert, dass die Verbindung, Form oder Dichte gleichmäßig erreicht wird.

Die Bedeutung der Zeit

Die Dauer des Presszyklus ist das letzte kritische Element. Sie ermöglicht es der Wärme, vollständig in das Material einzudringen, und stellt sicher, dass chemische Reaktionen wie das Aushärten genügend Zeit haben, um abzuschließen. Ein zu kurzer Zyklus kann zu einer schwachen Verbindung führen, während ein zu langer Zyklus das Material beschädigen könnte.

Anatomie einer Heißpresse

Obwohl sich die Bauformen je nach Anwendung unterscheiden, weisen die meisten Heißpressen einen gemeinsamen Satz von Kernkomponenten auf, die zusammenarbeiten, um präzise Ergebnisse zu liefern.

Der Rahmen und die Aktuatoren

Die Maschine ist auf einem schweren Sockel aufgebaut, der einen oder mehrere Hydraulikzylinder beherbergt. Diese Aktuatoren, angetrieben durch Öldruck und Druckluft, erzeugen die immense Kraft, die zum Pressen erforderlich ist. Der Kopf der Presse ist durch massive Säulen oder Rahmen mit dem Sockel verbunden, wodurch eine starre Struktur entsteht, die den Betriebskräften standhält.

Die Heizplatten (Platens)

Die Heizplatten (Platens) sind die dicken, flachen Platten, die sowohl Wärme als auch Druck direkt auf das Werkstück übertragen. Sie sind typischerweise aus massivem Stahl gefertigt und verfügen über eingefräste Kanäle, durch die ein Heizmedium wie heißes Öl oder Dampf zirkulieren kann. Die Oberflächen sind oft glatt geschliffen und mit Chrom beschichtet, um ein feines Oberflächenfinish zu gewährleisten, Korrosion zu verhindern und zu verhindern, dass Materialien wie Klebstoff haften bleiben.

Das Steuerungssystem

Moderne Heißpressvorgänge werden durch fortschrittliche elektronische Systeme gesteuert. Diese Steuerungen ermöglichen es dem Bediener, den gesamten Prozess, einschließlich Temperaturstufen, Druckanwendung und Zykluszeit, präzise einzustellen und zu automatisieren. Funktionen wie eine digitale Druckanzeige und einstellbare Heizgeschwindigkeiten geben dem Benutzer eine feine Kontrolle, um ideale und reproduzierbare Ergebnisse zu erzielen.

Vielfältige Anwendungen definieren den Prozess

Der Begriff „Heißpressen“ beschreibt eine Kategorie von Prozessen, die jeweils auf eine bestimmte Branche und ein bestimmtes Ergebnis zugeschnitten sind. Das Grundprinzip bleibt dasselbe, aber die Anwendung bestimmt die spezifischen Merkmale der Maschine.

Laminieren und Verkleben

Im Holz- und Verbundwerkstoffsektor werden große Mehrplattenpressen verwendet, um Materialschichten mit einem wärmeaktivierten Klebstoff zu verkleben. Die Presse gewährleistet konsistente Wärme und Druck über eine große Fläche, um starke, einheitliche Platten zu erzeugen.

Wärmeübertragung für Bekleidung

Dies ist eine der häufigsten Anwendungen. Eine Transferpresse bringt ein vorgedrucktes Design oder einen Transfer auf Stoff auf. Die Hitze aktiviert den Klebstoff auf dem Transfer, während der Druck ihn dauerhaft mit den Fasern des Kleidungsstücks verschmilzt, was zu einem haltbaren, langlebigen Finish führt.

Löten für Elektronik

Bei der Elektronikmontage erhitzt eine spezielle Heißpresse zwei mit Flussmittel und Lot beschichtete Teile. Der Kopf der Maschine oder der Indenter erhitzt sich auf eine präzise Temperatur und schmilzt das Lot. Nach dem Aushärten bildet dies eine dauerhafte elektrische und mechanische Verbindung zwischen den Komponenten.

Sintern und Verdichten

In der Pulvermetallurgie und Keramik ist das Heißpressen ein Fertigungsprozess, bei dem ein Pulver gleichzeitig gepresst und erhitzt wird. Diese als Sintern bekannte Maßnahme verdichtet das Pulver zu einem festen, hochdichten Teil, was durch Druck oder Wärme allein oft nicht zu erreichen ist.

Die Abwägungen verstehen

Obwohl der Heißpressprozess leistungsstark ist, gibt es inhärente Einschränkungen, die für die richtige Anwendung wichtig zu verstehen sind.

Zykluszeit

Heißpressen ist ein Batch-Prozess, kein kontinuierlicher. Die Notwendigkeit, das Material zu erhitzen, den Druck für eine festgelegte Dauer anzuwenden und es oft abzukühlen, bedeutet, dass die Zykluszeiten ein begrenzender Faktor bei der Massenproduktion sein können.

Materialbeschränkungen

Der Prozess ist für Materialien, die hohen Temperaturen und Drücken nicht standhalten können, von Natur aus zerstörerisch. Sein Einsatz ist auf Materialien wie duroplastische und thermoplastische Polymere, bestimmte Metalle, Holzverbundwerkstoffe und Keramiken beschränkt.

Herausforderungen bei der Gleichmäßigkeit

Die Erzielung einer perfekt gleichmäßigen Temperatur und Druckverteilung über sehr große Heizplatten hinweg ist eine erhebliche technische Herausforderung. Jede Inkonsistenz kann zu Defekten führen, wie z. B. schwachen Verbindungen oder Dichtevariationen im gesamten Teil.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Heißpressprozess hängt vollständig von dem Material ab, mit dem Sie arbeiten, und Ihrem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der Oberflächengestaltung liegt (z. B. T-Shirts): Sie benötigen eine Standard-Transferpresse, die auf gleichmäßige Temperaturverteilung und moderaten Druck zum Anbringen von Transfers ausgerichtet ist.

- Wenn Ihr Hauptaugenmerk auf der Elektronikfertigung liegt: Sie benötigen eine Heißleimpresse mit außergewöhnlich präziser Temperaturregelung und einem spezialisierten Druckkopf.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, tragender Teile aus Pulver liegt: Sie benötigen eine industrielle Heißpresse oder eine spezielle heißisostatische Presse (HIP), die extremen Temperaturen und Drücken standhält.

- Wenn Ihr Hauptaugenmerk auf dem Laminieren großer Platten (z. B. Sperrholz) liegt: Sie benötigen eine großformatige Hydraulikpresse, oft mit mehreren Heizplatten, die für Konsistenz über große Flächen ausgelegt ist.

Letztendlich ist das Verständnis, dass „Heißpressen“ eine Kategorie von Prozessen und keine einzelne Aktion ist, der Schlüssel, um seine Leistungsfähigkeit für Ihre spezifische Anwendung zu nutzen.

Zusammenfassungstabelle:

| Variable | Rolle beim Heißpressen | Häufige Anwendungen |

|---|---|---|

| Temperatur | Erweicht Materialien, schmilzt Klebstoffe, initiiert das Aushärten | Thermotransferdruck, Löten, Harzaushärtung |

| Druck | Gewährleistet engen Kontakt, verdichtet Materialien, entfernt Luft | Laminieren, Pulvermetallurgie, Verbundwerkstoffverklebung |

| Zeit | Ermöglicht Wärmedurchdringung und vollständige chemische Reaktionen | Alle Prozesse, die Aushärtungs- oder Sinterzyklen erfordern |

| Plattendurchmesser | Überträgt Wärme und Druck gleichmäßig auf das Werkstück | Großflächiges Plattenlaminieren, Herstellung gleichmäßiger Teile |

Bereit, Ihre Produktion durch präzises Heißpressen zu verbessern?

Bei KINTEK sind wir auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie in der Elektronikfertigung, im Textilbereich oder in der Materialwissenschaft tätig sind, unsere Heißpressen liefern die exakte Temperatur, den Druck und die Kontrolle, die für makellose Ergebnisse erforderlich sind.

Warum KINTEK wählen?

- Maßgeschneiderte Lösungen: Von Transferpressen bis hin zu industriellen Sinteranlagen stimmen wir die Maschine auf Ihre Anwendung ab.

- Kompromisslose Qualität: Gebaut für Langlebigkeit und reproduzierbare Leistung in anspruchsvollen Umgebungen.

- Fachkundige Unterstützung: Unser Team hilft Ihnen bei der Optimierung der Zyklen für Effizienz und Materialintegrität.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie die Heißpresstechnologie von KINTEK Ihren Erfolg vorantreiben kann. Jetzt Kontakt aufnehmen →

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was sind die Hauptvorteile des Vakuumsinterns? Erreichen Sie überlegene Reinheit und Leistung

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen für Nanokupfer? Maximale Verdichtung heute erreichen

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken