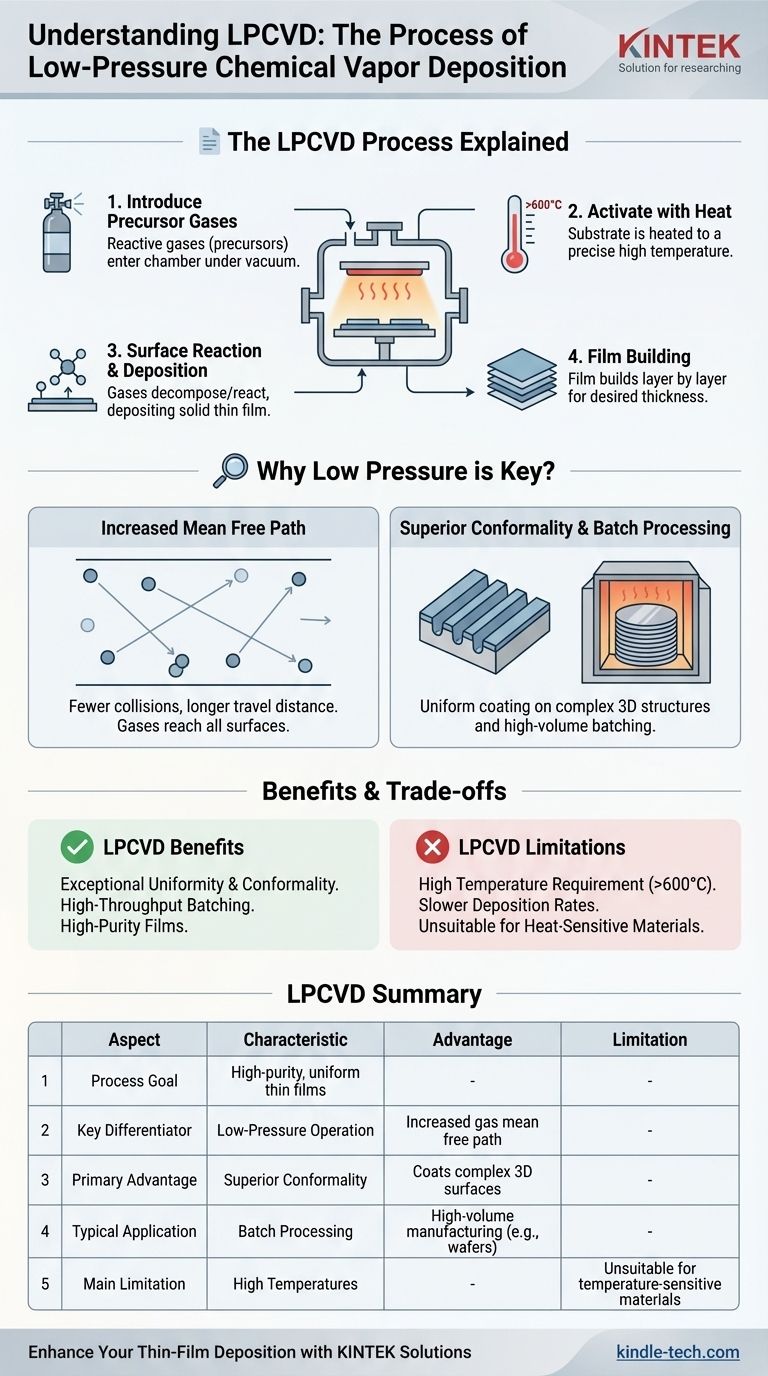

Kurz gesagt, die chemische Abscheidung aus der Gasphase bei niedrigem Druck (LPCVD) ist ein Prozess, der einen festen, hochreinen Dünnfilm auf der Oberfläche eines Materials (bekannt als Substrat) erzeugt. Dies geschieht, indem reaktive Vorläufergase bei sehr niedrigem Druck und hoher Temperatur in eine Kammer eingeleitet werden. Die Hitze bewirkt, dass die Gase reagieren und zersetzen, wodurch sich eine gleichmäßige Schicht des gewünschten Materials auf dem erhitzten Substrat abscheidet.

Die entscheidende Erkenntnis ist, dass der Betrieb bei niedrigem Druck die Gleichmäßigkeit der abgeschiedenen Schicht erheblich erhöht. Dies ermöglicht es LPCVD, komplexe, dreidimensionale Oberflächen zu beschichten und viele Substrate gleichzeitig mit außergewöhnlicher Konsistenz zu bearbeiten.

Der grundlegende Prozess: Chemische Gasphasenabscheidung (CVD)

Bevor wir den Vorteil des „niedrigen Drucks“ verstehen, müssen wir den Kernmechanismus der chemischen Gasphasenabscheidung (CVD) erfassen, der die Grundlage für den LPCVD-Prozess bildet.

Schritt 1: Einleiten der Vorläufergase

Der Prozess beginnt mit der Zufuhr spezifischer flüchtiger Gase, bekannt als Vorläuferstoffe, in eine unter Vakuum stehende Reaktionskammer. Diese Gase enthalten die chemischen Elemente, aus denen der endgültige Dünnfilm bestehen wird.

Schritt 2: Aktivierung der Reaktion durch Hitze

In der Kammer werden ein oder mehrere Substrate auf eine präzise Reaktionstemperatur erhitzt. Diese thermische Energie ist der Katalysator für den gesamten Prozess.

Schritt 3: Abscheidung auf dem Substrat

Wenn die Vorläufergase mit der heißen Substratoberfläche in Kontakt kommen, durchlaufen sie eine chemische Reaktion oder zersetzen sich. Diese Reaktion bildet ein nichtflüchtiges, festes Material, das sich direkt an das Substrat bindet und den Dünnfilm erzeugt.

Schritt 4: Aufbau des Films

Im Laufe der Zeit setzt sich dieser Abscheidungsprozess fort, wobei sich die Filmschicht Schicht für Schicht aufbaut. Das Ergebnis ist ein hochreines und oft kristallines oder amorphes Festmaterial, das gleichmäßig über das Substrat verteilt ist.

Warum niedriger Druck der entscheidende Unterschied ist

Der Betrieb des CVD-Prozesses bei niedrigem Druck (LPCVD) ist keine geringfügige Anpassung; er verändert die Physik der Abscheidung grundlegend und bietet deutliche, starke Vorteile.

Erhöhter mittlerer freier Weg

Bei niedrigem Druck befinden sich viel weniger Gasmoleküle in der Kammer. Dies erhöht die mittlere freie Weglänge dramatisch – die durchschnittliche Strecke, die ein Molekül zurücklegen kann, bevor es mit einem anderen kollidiert.

Dieser längere Weg bedeutet, dass die Vorläufermoleküle eher jede Ecke und Spalte des Substrats erreichen, bevor sie reagieren, anstatt in der Gasphase zu reagieren.

Überlegene Konformität

Das direkte Ergebnis einer erhöhten mittleren freien Weglänge ist eine außergewöhnliche Konformität. Der Film lagert sich gleichmäßig ab, nicht nur auf flachen Oberflächen, sondern auch über Stufen, in Gräben und um komplexe 3D-Strukturen herum.

Dies ist ein wesentlicher Vorteil gegenüber Sichtlinien-Abscheidungsmethoden wie der physikalischen Gasphasenabscheidung (PVD).

Hocheffiziente Batch-Verarbeitung

Die ausgezeichnete Gleichmäßigkeit von LPCVD ermöglicht es, Substrate vertikal in einem Ofen sehr nahe beieinander zu stapeln.

Da das Gas die Zwischenräume effektiv durchdringen kann, können Hunderte von Wafern oder Komponenten gleichzeitig in einem einzigen „Batch“ beschichtet werden, was den Prozess für die Fertigung hochgradig effizient macht.

Die Kompromisse verstehen

Obwohl LPCVD leistungsstark ist, ist es nicht die Lösung für jede Anwendung. Seine Haupteinschränkungen hängen direkt von seiner Abhängigkeit von thermischer Energie ab.

Hohe Temperaturanforderung

LPCVD-Prozesse erfordern typischerweise sehr hohe Temperaturen (oft >600°C), um die notwendigen chemischen Reaktionen anzutreiben.

Diese hohe Hitze kann darunter liegende Materialien oder bereits auf dem Substrat gefertigte Bauteile beschädigen oder verändern, was es für temperaturempfindliche Anwendungen ungeeignet macht.

Langsamere Abscheidungsraten

Der Prozess wird im Allgemeinen durch die Geschwindigkeit der Oberflächenreaktion begrenzt. Im Vergleich zu anderen Methoden wie der CVD bei Atmosphärendruck (APCVD) sind die Abscheidungsraten für LPCVD oft niedriger.

Dies macht es weniger ideal für Anwendungen, die sehr dicke Filme erfordern, bei denen Geschwindigkeit die dominierende Sorge ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den erforderlichen Eigenschaften des Endfilms und den Einschränkungen Ihres Substrats ab.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Gleichmäßigkeit und konformer Beschichtung komplexer Oberflächen liegt: LPCVD ist aufgrund seines Niederdruckbetriebs die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Durchsatz der Massenfertigung liegt: Die Batch-Verarbeitungsfähigkeit von LPCVD macht es zu einer äußerst kosteneffizienten und effizienten Lösung.

- Wenn Ihr Substrat hohen Temperaturen nicht standhält: Sie müssen alternative Methoden wie die Plasma-unterstützte CVD (PECVD) in Betracht ziehen, die Plasmaenergie nutzt, um Reaktionen bei viel niedrigeren Temperaturen zu ermöglichen.

Letztendlich ist das Verständnis des Zusammenspiels von Druck, Temperatur und Gastransport der Schlüssel zur Beherrschung der Dünnschichtabscheidung.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | LPCVD-Merkmal |

|---|---|

| Prozessziel | Abscheidung hochreiner, gleichmäßiger Dünnschichten auf einem Substrat |

| Entscheidender Unterschied | Betrieb bei niedrigem Druck für erhöhte mittlere freie Weglänge des Gases |

| Hauptvorteil | Überlegene Konformität und Gleichmäßigkeit auf komplexen 3D-Strukturen |

| Typische Anwendung | Hocheffiziente Batch-Verarbeitung mehrerer Substrate (z. B. Wafer) |

| Haupteinschränkung | Erfordert hohe Temperaturen (>600°C), ungeeignet für temperaturempfindliche Materialien |

Benötigen Sie einen hochreinen, gleichmäßigen Dünnfilm für Ihre Anwendung?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise Dünnschichtabscheidungsprozesse wie LPCVD. Ob Sie Halbleiterbauelemente, MEMS oder fortschrittliche Beschichtungen entwickeln, unsere Lösungen helfen Ihnen, außergewöhnliche Filmgleichmäßigkeit und Konformität selbst auf den komplexesten 3D-Oberflächen zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere LPCVD-Systeme und unser Support die Fähigkeiten und den Fertigungsdurchsatz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung