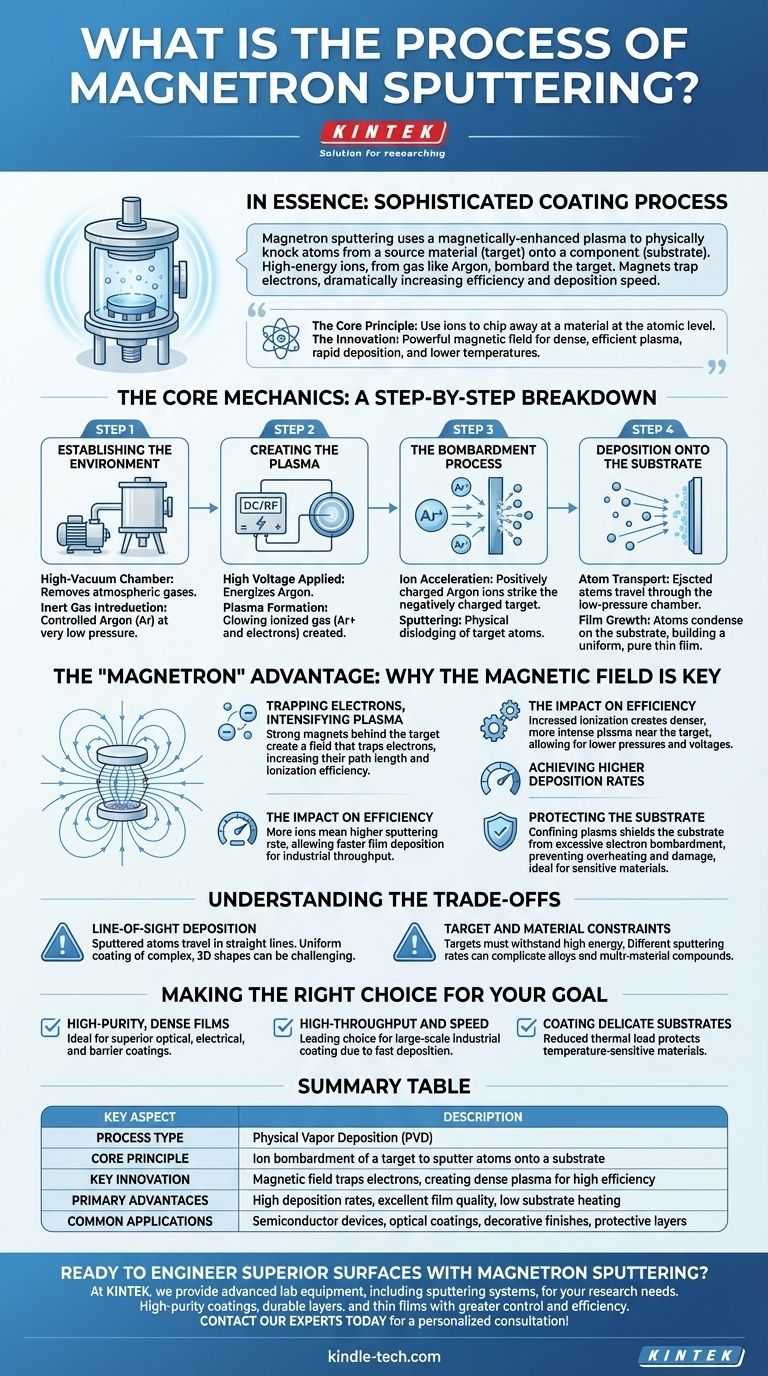

Im Wesentlichen ist das Magnetron-Sputtern ein hochentwickelter Beschichtungsprozess, der ein magnetisch verstärktes Plasma verwendet, um Atome physikalisch von einem Quellmaterial (dem „Target“) auf eine Komponente (das „Substrat“) zu schlagen. Hochenergetische Ionen, die aus einem Gas wie Argon erzeugt werden, bombardieren das Target. Die entscheidende Rolle des Magnetfelds besteht darin, Elektronen in der Nähe des Targets einzufangen, wodurch die Effizienz des Plasmas drastisch erhöht und eine schnellere, kontrolliertere Abscheidung einer Dünnschicht ermöglicht wird.

Das Grundprinzip ist einfach: Ionen verwenden, um Material auf atomarer Ebene abzutragen. Die Innovation des Magnetron-Sputterns liegt jedoch in der Verwendung eines starken Magnetfelds, um ein dichtes, hocheffizientes Plasma zu erzeugen, das eine schnelle Abscheidung hochwertiger Schichten bei niedrigeren Temperaturen und Drücken als andere Methoden ermöglicht.

Die Kernmechanik: Eine Schritt-für-Schritt-Analyse

Um das Magnetron-Sputtern wirklich zu verstehen, ist es am besten, es sich als eine Abfolge kontrollierter Ereignisse in einer hochtechnisierten Umgebung vorzustellen.

Schritt 1: Schaffung der Umgebung

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Dies ist entscheidend, da es atmosphärische Gase entfernt, die den Film verunreinigen oder den Prozess stören könnten.

Sobald ein Vakuum erreicht ist, wird eine kleine, kontrollierte Menge eines Inertgases, meist Argon (Ar), bei sehr niedrigem Druck in die Kammer geleitet.

Schritt 2: Plasmaerzeugung

Eine hohe Gleich- oder Hochfrequenzspannung wird über die Kammer angelegt. Das abzuscheidende Material, bekannt als Target, wird als Kathode (negativ geladen) eingerichtet.

Dieses starke elektrische Feld energetisiert das Argongas und löst Elektronen von den Argonatomen. Dadurch entsteht eine Mischung aus positiv geladenen Argonionen (Ar+) und freien Elektronen, die ein leuchtendes, ionisiertes Gas, ein sogenanntes Plasma oder „Glimmentladung“, bilden.

Schritt 3: Der Beschussprozess

Die positiv geladenen Argonionen werden durch das elektrische Feld stark auf das negativ geladene Target beschleunigt.

Diese Ionen kollidieren mit solcher Kraft mit der Targetoberfläche, dass sie einzelne Atome des Targetmaterials physikalisch ablösen oder „sputtern“.

Schritt 4: Abscheidung auf dem Substrat

Die aus dem Target ausgestoßenen Atome bewegen sich durch die Niederdruckkammer. Sie treffen schließlich auf die zu beschichtende Komponente, bekannt als Substrat.

Bei der Ankunft kondensieren diese Atome auf der Oberfläche des Substrats und bilden allmählich einen gleichmäßigen, dünnen und hochreinen Film.

Der „Magnetron“-Vorteil: Warum das Magnetfeld entscheidend ist

Der oben beschriebene Prozess ist einfaches Sputtern. Das Hinzufügen eines Magnetfelds – wodurch es zu Magnetron-Sputtern wird – macht die Technik so leistungsstark und weit verbreitet.

Elektronen einfangen, Plasma intensivieren

Starke Magnete werden hinter dem Target platziert. Dies erzeugt ein Magnetfeld, das die leichteren, negativ geladenen Elektronen in einer Schleifenbahn direkt vor der Oberfläche des Targets einfängt.

Ohne dieses Feld würden Elektronen an die Kammerwände verloren gehen. Durch ihr Einfangen wird ihre Weglänge stark verlängert, was bedeutet, dass sie viel wahrscheinlicher mit neutralen Argonatomen kollidieren und diese ionisieren.

Der Einfluss auf die Effizienz

Diese erhöhte Ionisierung erzeugt ein viel dichteres, intensiveres Plasma, das genau dort konzentriert ist, wo es am meisten benötigt wird: in der Nähe des Targets.

Dies ermöglicht die Aufrechterhaltung des Sputterprozesses bei viel niedrigeren Gasdrücken und Spannungen, was die Gesamtstabilität und Kontrolle des Prozesses erhöht.

Erzielung höherer Abscheideraten

Ein dichteres Plasma bedeutet, dass deutlich mehr positive Argonionen zur Verfügung stehen, um das Target zu bombardieren. Dies führt direkt zu einer viel höheren Sputterrate, wodurch Filme schneller abgeschieden werden können.

Diese Geschwindigkeitssteigerung ist ein Hauptgrund, warum Magnetron-Sputtern für industrielle und Hochdurchsatzanwendungen bevorzugt wird.

Schutz des Substrats

Durch die Begrenzung des Plasmas und der Elektronen in der Nähe des Targets wird das Substrat vor übermäßigem Elektronenbeschuss geschützt. Dies verhindert Überhitzung und potenzielle Schäden, wodurch der Prozess ideal für die Beschichtung temperaturempfindlicher Materialien wie Kunststoffe und Polymere ist.

Die Kompromisse verstehen

Keine Technologie ist ohne Einschränkungen, und ein effektiver Berater zu sein bedeutet, diese anzuerkennen.

Line-of-Sight-Abscheidung

Sputtern ist grundsätzlich ein Line-of-Sight-Prozess. Die gesputterten Atome bewegen sich relativ geradlinig vom Target zum Substrat.

Dies kann die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen mit tiefen Vertiefungen oder Hinterschneidungen ohne ausgeklügelte Substratrotation erschweren.

Target- und Materialbeschränkungen

Das Targetmaterial muss in einer bestimmten Form hergestellt werden und muss dem hochenergetischen Ionenbeschuss und der thermischen Belastung standhalten können.

Einige Materialien sputtern mit sehr unterschiedlichen Raten als andere, was die Abscheidung von Legierungsfilmen oder Verbindungen aus mehreren Targets erschweren kann.

Die richtige Wahl für Ihr Ziel treffen

Magnetron-Sputtern ist keine Einheitslösung. Sein Wert hängt direkt vom spezifischen Ergebnis ab, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Filmen liegt: Die Niederdruck-, Hochvakuumumgebung ist ideal für die Erzeugung überlegener optischer, elektrischer oder Barriereschichten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Geschwindigkeit liegt: Die hohen Abscheideraten, die durch das Magnetfeld ermöglicht werden, machen dies zu einer führenden Wahl für industrielle Großbeschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher Substrate liegt: Die reduzierte thermische Belastung schützt temperaturempfindliche Materialien, die durch andere Abscheidemethoden beschädigt würden.

Letztendlich bietet das Magnetron-Sputtern ein außergewöhnliches Maß an Kontrolle für die Oberflächengestaltung auf atomarer Ebene, um spezifische funktionelle Eigenschaften zu erzielen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Grundprinzip | Ionenbeschuss eines Targetmaterials, um Atome auf ein Substrat zu sputtern. |

| Schlüssel-Innovation | Magnetfeld fängt Elektronen ein, erzeugt ein dichtes Plasma für hohe Effizienz. |

| Hauptvorteile | Hohe Abscheideraten, hervorragende Filmqualität, geringe Substratheizung. |

| Häufige Anwendungen | Halbleiterbauelemente, optische Beschichtungen, dekorative Oberflächen, Schutzschichten. |

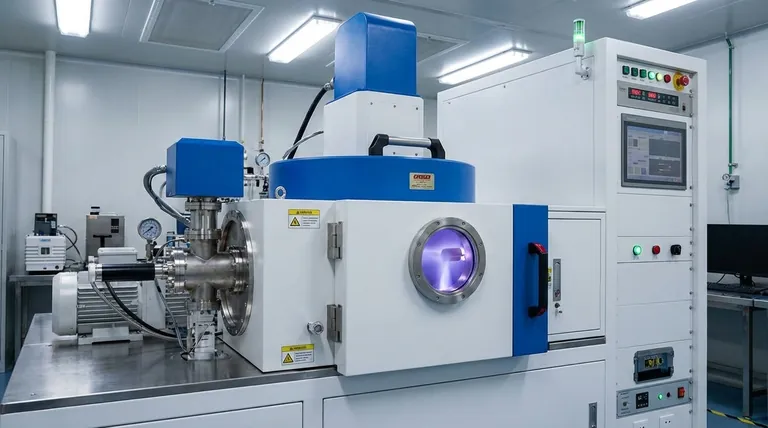

Bereit, überlegene Oberflächen mit Magnetron-Sputtern zu entwickeln?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborausrüstung, einschließlich Sputtersystemen, bereitzustellen, um die präzisen Anforderungen Ihrer Forschung und Entwicklung zu erfüllen. Ob Sie hochreine Beschichtungen für Halbleiter, langlebige Schichten für Optiken oder Dünnschichten für innovative Materialien benötigen, unser Fachwissen kann Ihnen helfen, Ihre Ziele mit größerer Kontrolle und Effizienz zu erreichen.

Lassen Sie uns besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Was ist das Prinzip der metallorganischen chemischen Gasphasenabscheidung? Ein Leitfaden für das Wachstum hochreiner Dünnschichten

- Was ist ein Beispiel für physikalische Gasphasenabscheidung? Entdecken Sie Sputtern und thermische Verdampfung

- Was ist chemische Abscheidung aus der Badlösung (CBD)? Ein einfacher Leitfaden zur Dünnschichtbeschichtung in der Flüssigphase

- Was sind die Hauptfunktionen des Hochtemperatur-Vakuum- oder Atmosphären-Reaktionsretorten? Maximieren Sie den Erfolg von CVD-Beschichtungen

- Was sind chemische Gasphasenabscheidungsgeräte? Ein Leitfaden zu CVD-, PECVD- und ICPCVD-Systemen

- Wie stellt der neu vorgeschlagene Mechanismus zur Diamantbildung das konventionelle Verständnis in Frage? | CVD-Innovation

- Wie funktioniert der Wachstumsprozess von MOCVD? Eine Schritt-für-Schritt-Anleitung zur epitaktischen Dünnschichtabscheidung

- Was ist die Hauptfunktion einer isothermen Chemical Vapor Infiltration (CVI)-Anlage? Master Matrix Integrity