Im Wesentlichen wird Polysilizium durch chemische Gasphasenabscheidung (CVD) erzeugt, indem ein siliziumhaltiges Gas, meist Silan (SiH₄), in eine Hochtemperatur-Reaktionskammer geleitet wird. Die Hitze bewirkt, dass sich das Gas zersetzt und einen festen Film aus polykristallinem Silizium auf einem Substrat, wie einem Siliziumwafer, abscheidet. Dieser Prozess ist grundlegend für die Herstellung integrierter Schaltkreise und anderer mikroelektronischer Bauelemente.

Das Kernprinzip der Polysilizium-CVD besteht nicht nur in der Abscheidung von Silizium, sondern in der präzisen Steuerung von Temperatur und Druck. Diese Variablen sind die Hebel, die die endgültige kristalline Struktur des Films bestimmen, welche wiederum seine elektrischen und mechanischen Eigenschaften für eine bestimmte Anwendung vorgibt.

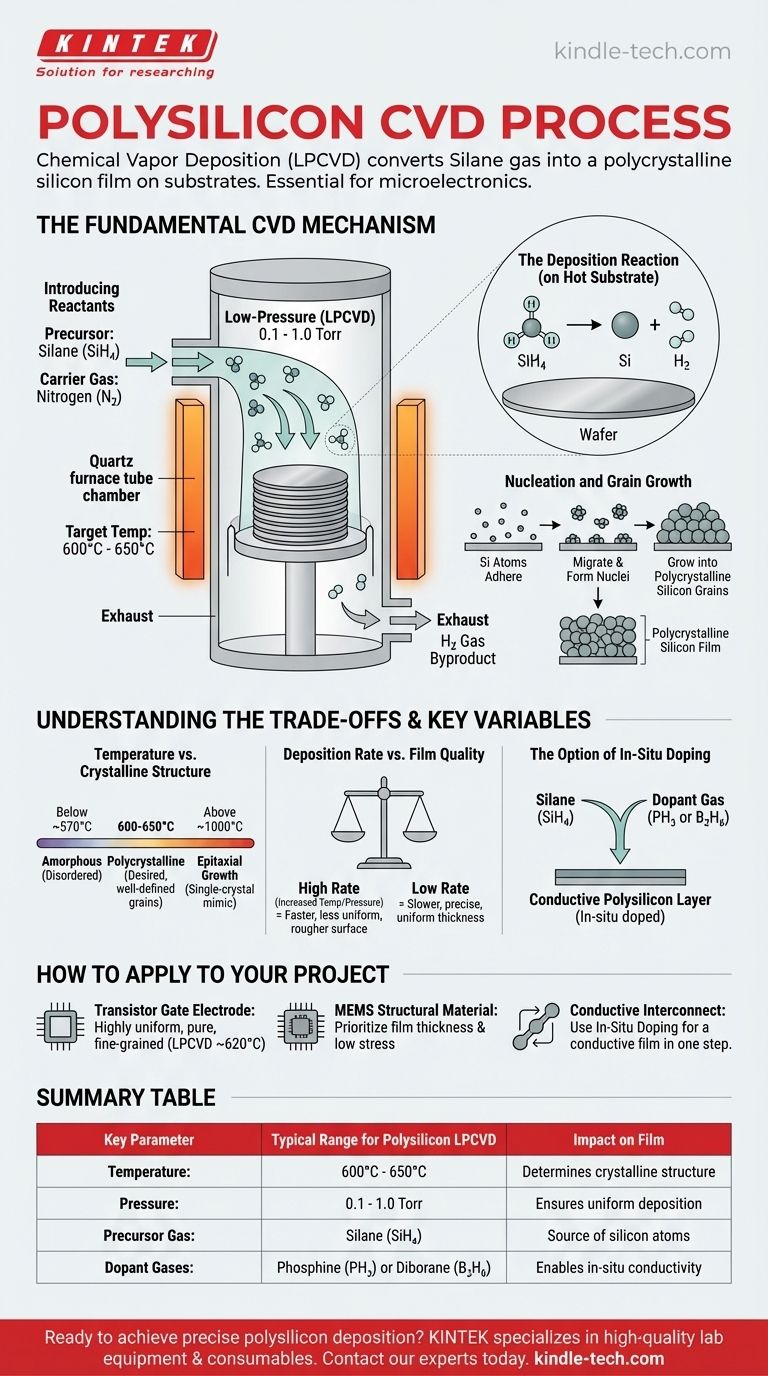

Der grundlegende CVD-Mechanismus für Polysilizium

Die chemische Gasphasenabscheidung ist eine Gruppe von Prozessen, aber für die Herstellung von Polysilizium setzt die Industrie überwiegend auf einen spezifischen Typ, bekannt als Niederdruck-CVD (LPCVD). Diese Methode ermöglicht eine gleichmäßige Abscheidung über viele Wafer gleichzeitig.

Einführung der Reaktanten

Der Prozess beginnt mit der Einführung einer präzisen Gasmischung in eine Vakuumkammer.

Der primäre Reaktant oder Vorläufer ist Silangas (SiH₄). Dieses Gas enthält die Siliziumatome, die den endgültigen Film bilden werden. Inerte Trägergase, wie Stickstoff (N₂), werden oft verwendet, um die Konzentration und den Fluss des Silans zu steuern.

Die Reaktionskammer und das Substrat

Substrate, typischerweise Siliziumwafer, die bereits eine Schicht Siliziumdioxid (SiO₂) aufweisen können, werden in ein Quarzofenrohr geladen. In einem LPCVD-System werden diese Wafer oft vertikal in einem "Boot" gestapelt, um die Anzahl der in einem einzigen Durchlauf verarbeiteten Wafer zu maximieren.

Sobald die Kammer versiegelt und auf einen niedrigen Druck (typischerweise 0,1 bis 1,0 Torr) evakuiert ist, wird sie auf die Zielreaktionstemperatur erhitzt.

Die Rolle von Temperatur und Druck

Die Temperatur ist die kritischste Variable im gesamten Prozess. Für die Abscheidung von Polysilizium wird der Ofen in einem engen Bereich, typischerweise zwischen 600°C und 650°C, gehalten.

Diese spezifische Temperatur liefert ausreichend thermische Energie, um die chemischen Bindungen in den Silangasmolekülen aufzubrechen, wenn sie die heiße Waferoberfläche erreichen.

Die Abscheidungsreaktion

Auf der heißen Substratoberfläche zersetzt sich das Silan thermisch gemäß der folgenden chemischen Reaktion:

SiH₄ (Gas) → Si (Feststoff) + 2H₂ (Gas)

Die festen Siliziumatome (Si) haften an der Substratoberfläche, während das Wasserstoffgas (H₂) als Nebenprodukt kontinuierlich aus der Reaktionskammer gepumpt wird.

Keimbildung und Kornwachstum

Die abgeschiedenen Siliziumatome bilden keine zufällige, ungeordnete Schicht. Stattdessen wandern sie auf der heißen Oberfläche und ordnen sich zu kleinen, geordneten Kristallstrukturen an, die als Keime bezeichnet werden.

Wenn mehr Siliziumatome abgeschieden werden, wachsen diese Keime zu größeren Körnern heran. Der endgültige Film ist ein Komposit aus diesen dicht gepackten, zufällig orientierten Körnern, was dem Material seinen Namen gibt: polykristallines Silizium.

Verständnis der Kompromisse und Schlüsselvariablen

Die Erzeugung eines hochwertigen Polysiliziumfilms erfordert ein sorgfältiges Gleichgewicht. Die gewählten Prozessparameter wirken sich direkt auf die Eigenschaften des Films und die Fertigungseffizienz aus.

Temperatur vs. Kristallstruktur

Die Abscheidungstemperatur bestimmt direkt die Struktur des Siliziums. Diese Beziehung ist grundlegend für die Werkstofftechnik in der Halbleiterfertigung.

- Unter ~570°C: Den Atomen fehlt die ausreichende Energie, um geordnete Kristalle zu bilden, was zu einem amorphen Siliziumfilm führt.

- ~600-650°C: Dies ist der ideale Bereich für die Bildung einer polykristallinen Struktur mit gut definierten Körnern.

- Über ~1000°C: Der Prozess verschiebt sich in Richtung epitaktischem Wachstum, wobei der abgeschiedene Film die einkristalline Struktur des darunter liegenden Siliziumsubstrats nachahmt (ein anderer Prozess für andere Ziele).

Abscheidungsrate vs. Filmqualität

Hersteller versuchen immer, Geschwindigkeit mit Qualität in Einklang zu bringen. Eine Erhöhung der Temperatur oder des Silangasdrucks erhöht die Abscheidungsrate, wodurch mehr Wafer pro Stunde verarbeitet werden können.

Eine sehr hohe Abscheidungsrate kann jedoch zu einer raueren Oberfläche und einer weniger gleichmäßigen Filmdicke führen. Für Anwendungen, die extreme Präzision erfordern, wird oft eine langsamere, kontrolliertere Abscheidungsrate am unteren Ende des Temperaturbereichs bevorzugt.

Die Option der In-situ-Dotierung

Polysilizium in seiner reinen Form ist ein schlechter Leiter. Um als Gate-Elektrode oder Zwischenverbindung nützlich zu sein, muss es mit Verunreinigungen wie Phosphor oder Bor "dotiert" werden, um es leitfähig zu machen.

Dies kann nach der Abscheidung erfolgen, aber es kann auch in-situ (während des Prozesses) durchgeführt werden, indem eine kleine Menge eines Dotiergases wie Phosphin (PH₃) oder Diborane (B₂H₆) zum Silangasstrom hinzugefügt wird. Dies erzeugt eine dotierte, leitfähige Polysiliziumschicht in einem einzigen Schritt.

So wenden Sie dies auf Ihr Projekt an

Die idealen Prozessparameter werden vollständig durch die Endanwendung des Polysiliziumfilms bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Transistor-Gate-Elektrode liegt: Sie benötigen einen hochgradig gleichmäßigen, reinen und feinkörnigen Film, wodurch LPCVD bei etwa 620°C der Standard ist. Die Dotierung erfolgt oft später mittels Ionenimplantation zur präzisen Steuerung.

- Wenn Ihr Hauptaugenmerk auf einem Strukturmaterial in MEMS liegt: Sie könnten Filmdicke und geringe Spannung gegenüber elektrischen Eigenschaften priorisieren, was leicht unterschiedliche Temperatur- und Druckregime ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer leitfähigen Zwischenverbindung liegt: Sie werden wahrscheinlich eine In-situ-Dotierung mit Phosphin oder Diborane während der Abscheidung verwenden, um einen Prozessschritt zu sparen und von Anfang an einen leitfähigen Film zu erzeugen.

Letztendlich ist die Beherrschung der Polysilizium-CVD eine Frage des Ausgleichs von Reaktionskinetik mit den gewünschten elektronischen und strukturellen Eigenschaften des Endfilms.

Zusammenfassungstabelle:

| Schlüsselparameter | Typischer Bereich für Polysilizium-LPCVD | Auswirkung auf den Film |

|---|---|---|

| Temperatur | 600°C - 650°C | Bestimmt die Kristallstruktur (amorph, poly oder epitaktisch) |

| Druck | 0,1 - 1,0 Torr | Gewährleistet eine gleichmäßige Abscheidung über die Wafer |

| Vorläufergas | Silan (SiH₄) | Quelle für Siliziumatome für den Film |

| Dotiergase | Phosphin (PH₃) oder Diborane (B₂H₆) | Ermöglicht In-situ-Leitfähigkeit für Zwischenverbindungen |

Bereit für eine präzise Polysiliziumabscheidung für Ihr Mikroelektronik- oder MEMS-Projekt? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Halbleiterfertigung. Unsere Expertise stellt sicher, dass Sie die gleichmäßigen, kontrollierten Filme erhalten, die für integrierte Schaltkreise und Sensoren entscheidend sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre CVD-Prozessanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens