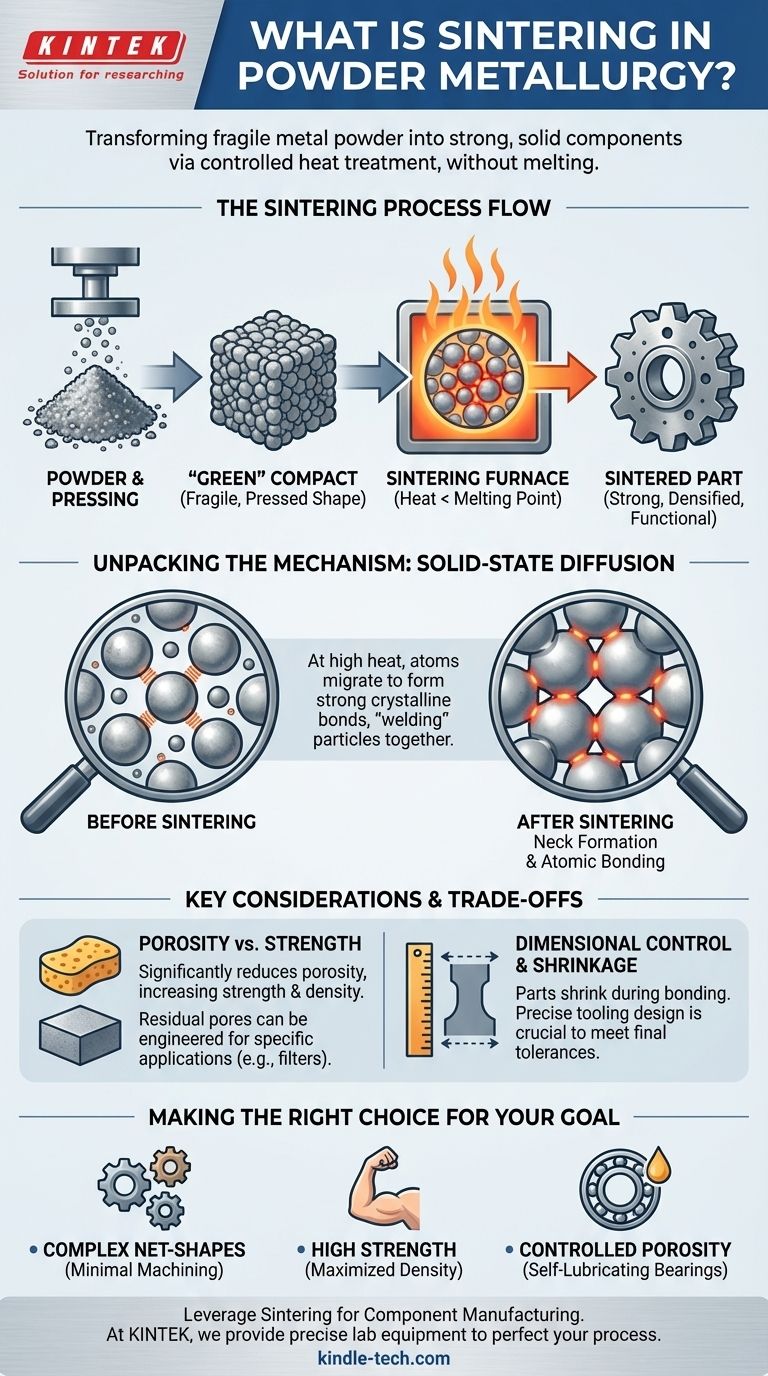

Im Kern ist Sintern ein Wärmebehandlungsprozess, der in der Pulvermetallurgie eingesetzt wird, um eine zerbrechliche, komprimierte Pulverform in ein starkes, festes Bauteil umzuwandeln. Durch Erhitzen des Materials in einem Ofen auf eine Temperatur knapp unterhalb seines Schmelzpunkts verschmelzen die einzelnen Metallpartikel und bilden starke metallurgische Bindungen, die dem Teil seine endgültige Festigkeit und strukturelle Integrität verleihen.

Beim Sintern geht es nicht um das Schmelzen von Metall. Es ist der kontrollierte Prozess, bei dem thermische Energie genutzt wird, um die Festkörperdiffusion anzutreiben, wodurch benachbarte Pulverpartikel miteinander verbunden und verdichtet werden, wodurch ein schwach gehaltener Pulverpressling in ein robustes, konstruiertes Teil umgewandelt wird.

Die Rolle des Sinterns in der Pulvermetallurgie

Sintern ist der entscheidende Umwandlungsschritt, der Pulvermetallteilen ihre nützlichen mechanischen Eigenschaften verleiht. Ohne sie würde ein verdichtetes Teil einfach zerbröseln.

Vom "Grünling" zum fertigen Teil

Vor dem Sintern wird Metallpulver unter hohem Druck in eine Form gepresst. Die resultierende Form wird als "Grünling" bezeichnet.

Dieser Grünling ist zerbrechlich und wird nur durch die mechanische Verzahnung der Partikel zusammengehalten. Er hat die gewünschte Form, aber es fehlt ihm die für jede Anwendung erforderliche Festigkeit. Das Sintern ist das, was diese Festigkeit verleiht.

Das Ziel: Festigkeit durch Bindung

Das Hauptziel des Sinterns ist es, den Grünling in einem kontrollierten Ofen zu erhitzen. Diese thermische Energie bewirkt, dass die Atome an den Kontaktpunkten der Partikel über die Grenzen hinweg diffundieren.

Dieser atomare Transport erzeugt starke, kristalline Bindungen, die die Partikel auf mikroskopischer Ebene effektiv "verschweißen". Das Ergebnis ist eine signifikante Zunahme der Härte, Festigkeit und Dichte des Teils.

Den Sintermechanismus entschlüsseln

Der Prozess funktioniert durch ein Prinzip, das als Festkörperdiffusion bekannt ist und ohne das Schmelzen des gesamten Materials abläuft.

Die Kraft der Festkörperdiffusion

Bei hohen Temperaturen werden Atome mobiler. Während des Sinterns wandern und ordnen sich Atome benachbarter Partikel neu an, um Verbindungen oder "Hälse" an ihren Kontaktpunkten zu bilden.

Man stelle sich vor, wie zwei Eiswürfel, die in einem Glas Wasser liegen, an ihren Kontaktpunkten langsam verschmelzen. Das Sintern erzielt einen ähnlichen Effekt für Metallpartikel, jedoch bei viel höheren Temperaturen und mit einer weitaus stärkeren Bindung.

Die entscheidende Rolle der Temperatur

Die Sintertemperatur wird präzise gesteuert, um unterhalb des Schmelzpunkts des Primärmetalls zu liegen.

Dies ist entscheidend, da es dem Teil ermöglicht, sich zu verdichten und zu verfestigen, während seine präzise, verdichtete Form erhalten bleibt. Würde das Material schmelzen, ginge die Maßhaltigkeit vollständig verloren.

Eine kontrollierte Ofenatmosphäre

Das Sintern wird in Spezialöfen mit einer sorgfältig kontrollierten Atmosphäre durchgeführt. Diese Atmosphäre ist typischerweise inert oder reduzierend, wodurch eine Oxidation der Metalloberflächen verhindert wird, die sonst die ordnungsgemäße Bindung zwischen den Partikeln hemmen würde.

Die Kompromisse verstehen

Obwohl leistungsstark, beinhaltet der Sinterprozess wichtige Überlegungen, die das Endprodukt beeinflussen.

Porosität vs. Festigkeit

Das Sintern reduziert den leeren Raum (Porosität) zwischen den Pulverpartikeln erheblich, eliminiert ihn aber selten vollständig.

Diese Restporosität bedeutet, dass ein gesintertes Teil oft weniger dicht ist und eine geringere Endfestigkeit aufweisen kann als ein Teil aus massivem, geschmiedetem Metall. Diese Porosität kann jedoch ein Konstruktionsvorteil für die Herstellung von Produkten wie selbstschmierenden Lagern oder Filtern sein.

Maßhaltigkeit

Wenn die Partikel verschmelzen und die Poren schrumpfen, schrumpft das gesamte Bauteil in gewissem Maße. Diese Veränderung muss genau vorhergesagt und bei der anfänglichen Konstruktion des Presswerkzeugs berücksichtigt werden, um sicherzustellen, dass das Endteil die erforderlichen Maßtoleranzen erfüllt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Sinterns ermöglicht es Ihnen, den Pulvermetallurgieprozess zu nutzen, um spezifische technische Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, endkonturnaher Teile liegt: Sintern ist ideal, da es Ihnen ermöglicht, komplizierte Geometrien zu formen, die wenig bis gar keine Nachbearbeitung erfordern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Festigkeit liegt: Eine sorgfältige Kontrolle der Pulverzusammensetzung, des Pressdrucks und der Sinterzeit, -temperatur und -atmosphäre ist entscheidend, um die Dichte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Schaffung kontrollierter Porosität liegt: Sintern ist ein einzigartiger Prozess, der die gezielte Entwicklung poröser Materialien für Anwendungen wie Filter und ölimprägnierte Lager ermöglicht.

Letztendlich ist Sintern der wesentliche Prozess, der das Potenzial von Metallpulvern freisetzt und sie in präzise und langlebige technische Komponenten umwandelt.

Zusammenfassungstabelle:

| Sinteraspekt | Schlüsselaspekt |

|---|---|

| Primäres Ziel | Umwandlung eines zerbrechlichen "Grünlings" in ein starkes, festes Teil. |

| Kernmechanismus | Festkörperdiffusion verbindet Partikel bei Temperaturen unterhalb des Schmelzpunkts. |

| Wichtigstes Ergebnis | Erhöhte Festigkeit, Härte und Dichte des Endbauteils. |

| Kritischer Faktor | Kontrollierte Ofenatmosphäre zur Vermeidung von Oxidation und zur Sicherstellung der Bindung. |

| Konstruktionsüberlegung | Vorhersehbare Teileschrumpfung muss bei der Werkzeugkonstruktion berücksichtigt werden. |

Bereit, das Sintern für Ihre Komponentenfertigung zu nutzen?

Bei KINTEK sind wir auf die präzise Laborausrüstung und Verbrauchsmaterialien spezialisiert, die zur Perfektionierung Ihrer pulvermetallurgischen Prozesse erforderlich sind. Ob Sie komplexe endkonturnahe Teile entwickeln, für maximale Festigkeit optimieren oder kontrollierte Porosität konstruieren, unser Fachwissen und unsere Produkte unterstützen Ihre Ziele.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, überragende Ergebnisse in Ihrem Labor zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- 1200℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Zweck der Verwendung vakuumversiegelter Glasrohre für das Sintern von Thio-LISICON? Optimieren Sie die Reinheit des Festkörperelektrolyten

- Was ist die Sputtertechnologie? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was ist der Siedepunkt von THC unter Vakuum? Ein Leitfaden für sichere Destillation