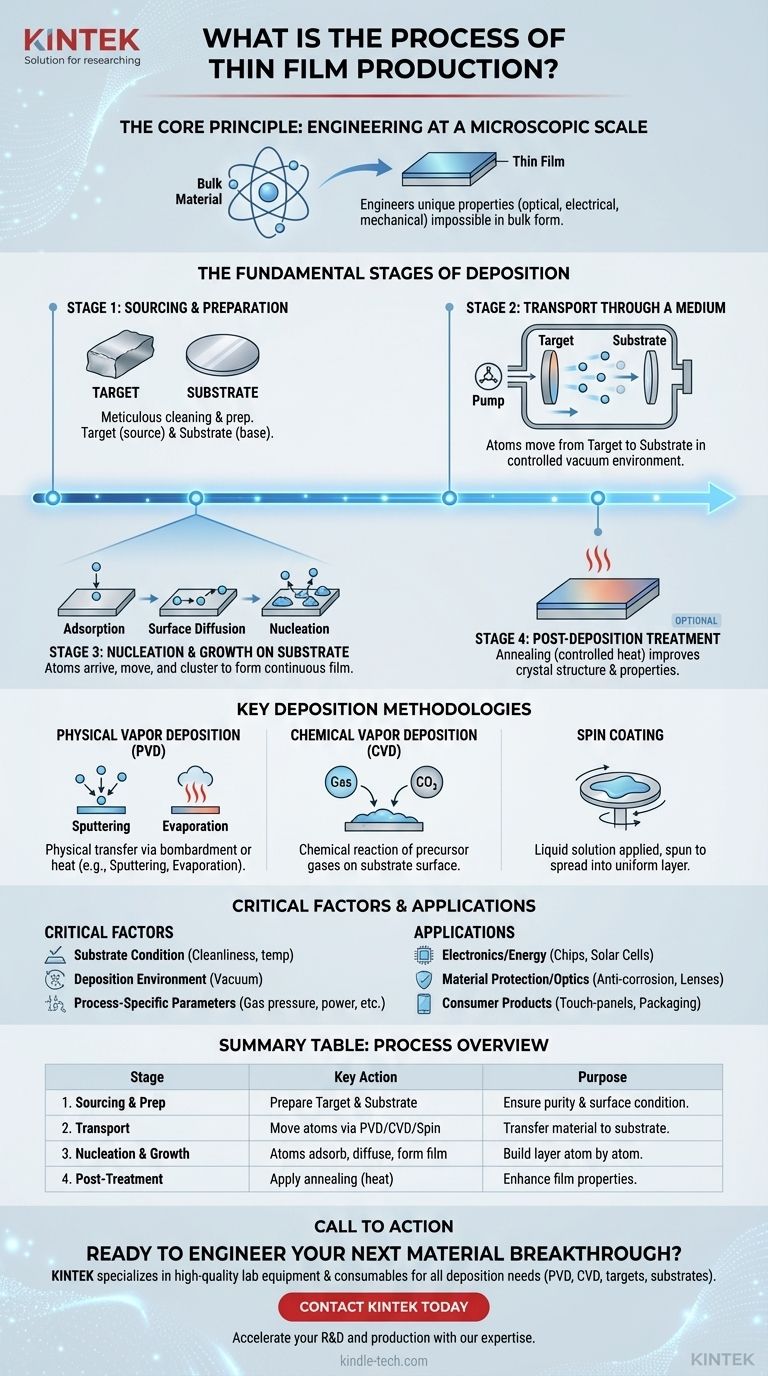

Im Wesentlichen ist die Herstellung einer Dünnschicht ein hochkontrollierter Prozess, bei dem ein Ausgangsmaterial, bekannt als Target, durch ein Medium wie ein Vakuum transportiert und Atom für Atom auf einer Oberfläche, dem sogenannten Substrat, abgeschieden wird. Dieser Prozess umfasst typischerweise die Vorbereitung des Ausgangsmaterials und des Substrats, die Durchführung der Abscheidung unter Verwendung einer spezifischen Technik und manchmal die Anwendung einer Nachbehandlung wie Erhitzen, um die endgültigen Eigenschaften des Films zu verfeinern.

Das Kernprinzip besteht nicht einfach darin, eine Oberfläche zu beschichten, sondern ein neues Material im mikroskopischen Maßstab zu entwickeln. Durch die extrem präzise Steuerung des Abscheidungsprozesses können wir Filme mit einzigartigen optischen, elektrischen und mechanischen Eigenschaften erzeugen, die in der Massenform des Materials nicht erreichbar sind.

Die grundlegenden Phasen der Abscheidung

Die Erzeugung einer Dünnschicht lässt sich in eine Reihe grundlegender, aufeinanderfolgender Phasen unterteilen. Jeder Schritt ist entscheidend für die Erreichung der gewünschten Dicke, Zusammensetzung und Gesamtqualität der Endschicht.

Phase 1: Beschaffung und Vorbereitung

Bevor die Abscheidung beginnen kann, müssen sowohl das Ausgangsmaterial als auch die Zieloberfläche sorgfältig vorbereitet werden.

Das Target (Zielmaterial) ist das reine Ausgangsmaterial – sei es ein Metall, eine Legierung oder ein Polymer –, das den Film bilden wird. Das Substrat ist das Basismaterial (wie ein Siliziumwafer oder eine Glasplatte), auf dem der Film wachsen wird.

Phase 2: Transport durch ein Medium

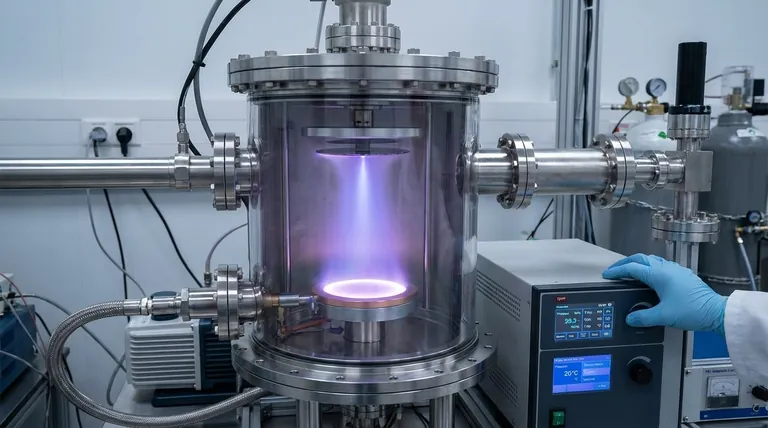

Der nächste Schritt besteht darin, Atome oder Moleküle vom Target auf das Substrat zu bewegen. Dies ist die definierende Phase des Prozesses und wird mithilfe verschiedener Techniken in einer kontrollierten Umgebung, oft einer Vakuumkammer, durchgeführt.

Dieser Transportmechanismus unterscheidet die primären Methoden der Dünnschichtproduktion.

Phase 3: Keimbildung und Wachstum auf dem Substrat

Der Film erscheint nicht einfach fertig geformt. Er wächst durch einen komplexen physikalischen Prozess auf der Oberfläche des Substrats.

Dieses Wachstum wird durch drei Schlüsselphänomene bestimmt:

- Adsorption: Atome aus dem Ausgangsmaterial treffen ein und haften an der Substratoberfläche.

- Oberflächendiffusion: Diese neu eingetroffenen Atome bewegen sich auf der Oberfläche und suchen energetisch günstige Stellen.

- Keimbildung (Nukleation): Atome lagern sich zusammen, um stabile „Inseln“ zu bilden, die dann wachsen und verschmelzen, um einen kontinuierlichen Film zu erzeugen.

Phase 4: Nachbehandlung (Optional)

In einigen Fällen wird der Film nach der Abscheidung zusätzlichen Prozessen unterzogen, um seine Eigenschaften zu verbessern.

Glühen (Annealing) oder kontrollierte Wärmebehandlung ist eine gängige Methode zur Verbesserung der Kristallstruktur des Films, zur Reduzierung innerer Spannungen und zur Optimierung seiner elektrischen oder optischen Leistung.

Wichtige Abscheidungsmethoden

Obwohl die grundlegenden Phasen universell sind, hat die für die „Transport“-Phase verwendete Methode einen erheblichen Einfluss auf die Eigenschaften des Films. Die gängigsten Technikfamilien sind die physikalische Gasphasenabscheidung (PVD), die chemische Gasphasenabscheidung (CVD) und die Beschichtung aus der Flüssigphase.

Physikalische Gasphasenabscheidung (PVD)

PVD-Methoden verwenden physikalische Mechanismen wie energiereiche Beschuss- oder Erhitzungsprozesse, um Material zu übertragen.

Beim Sputtern wird das Target mit energiereichen Ionen beschossen, wodurch Atome ausgestoßen werden, die dann zum Substrat wandern und sich dort abscheiden. Bei der Verdampfung wird das Target-Material im Vakuum erhitzt, um es zu verdampfen, wodurch der Dampf auf dem kühleren Substrat kondensiert.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein chemischer Prozess, bei dem das Substrat flüchtigen Vorläufergasen ausgesetzt wird. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats, wobei das gewünschte feste Material als dünne Schicht zurückbleibt.

Schleuderbeschichten (Spin Coating)

Diese Methode ist üblich für Polymerfilme und beginnt mit einer flüssigen Lösung. Eine kleine Menge des in einem Lösungsmittel gelösten Materials wird auf die Mitte des Substrats aufgetragen, das dann mit hoher Geschwindigkeit gedreht wird, um die Flüssigkeit beim Verdunsten des Lösungsmittels zu einer extrem dünnen, gleichmäßigen Schicht zu verteilen.

Verständnis der Kompromisse und kritischen Faktoren

Der Erfolg jedes Dünnschichtprozesses hängt von der präzisen Kontrolle zahlreicher Variablen ab. Ein Versäumnis bei der Steuerung dieser Faktoren kann zu einem Film führen, der nicht gleichmäßig ist, schlecht haftet oder die erforderlichen Eigenschaften nicht aufweist.

Der Zustand des Substrats

Die Sauberkeit, Glätte und Temperatur des Substrats sind von größter Bedeutung. Jegliche Kontamination kann die korrekte Filmanhaftung und das Wachstum verhindern und zu Defekten führen.

Die Abscheidungsumgebung

Die meisten Hochleistungsfilme werden im Vakuum abgeschieden. Dies ist entscheidend, um zu verhindern, dass Atome aus dem Ausgangsmaterial mit Luftmolekülen kollidieren, und um unerwünschte chemische Reaktionen mit Sauerstoff oder Stickstoff zu vermeiden.

Prozessspezifische Parameter

Jede Abscheidungsmethode verfügt über eigene kritische Variablen. Beim Schleuderbeschichten umfassen diese die Konzentration der Lösung, den Siedepunkt des Lösungsmittels sowie die Drehgeschwindigkeit und -dauer. Beim Sputtern sind Faktoren wie Gasdruck und Leistungspegel entscheidend.

Die richtige Wahl für Ihre Anwendung treffen

Die spezifische Methode und die gewählten Parameter werden vollständig durch die beabsichtigte Anwendung der Dünnschicht bestimmt. Die Vielseitigkeit dieser Technologie macht sie zu einem Eckpfeiler der modernen Industrie.

- Wenn Ihr Hauptaugenmerk auf Elektronik und Energie liegt: Die Präzision von CVD und PVD ist unerlässlich für den Aufbau der mikroskopischen Schichtstrukturen, die in Halbleiterchips, Solarzellen und Dünnschichtbatterien zu finden sind.

- Wenn Ihr Hauptaugenmerk auf Materialschutz und Optik liegt: Dünnschichten werden verwendet, um langlebige, korrosionsschützende Beschichtungen auf Maschinenteilen, verschleißfeste Schichten auf Werkzeugen und mehrschichtige Antireflexbeschichtungen auf Brillengläsern zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Konsumgütern liegt: Die Anwendungen sind vielfältig, von den dekorativen und schützenden Beschichtungen auf Badezimmerarmaturen über die metallischen Schichten in Lebensmittelverpackungen, die die Frische bewahren, bis hin zu den leitfähigen Filmen, die Touchscreen-Displays ermöglichen.

Durch die Manipulation von Materialien auf atomarer Ebene ermöglicht die Dünnschichtproduktion die Schaffung von Technologien, die sonst unmöglich wären.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Beschaffung & Vorbereitung | Vorbereitung des Target-Materials und des Substrats (z. B. Siliziumwafer) | Gewährleistung von Reinheit und korrekter Oberfläche für die Abscheidung |

| 2. Transport | Bewegung von Atomen/Molekülen mittels PVD, CVD oder Schleuderbeschichten in einer kontrollierten Umgebung | Materialübertragung auf das Substrat |

| 3. Keimbildung & Wachstum | Atome adsorbieren, diffundieren und bilden einen kontinuierlichen Film auf dem Substrat | Aufbau der Dünnschicht Schicht für Schicht |

| 4. Nachbehandlung (Optional) | Anwendung von Glühen (Wärmebehandlung) | Verbesserung der Filmeigenschaften wie Struktur und Leitfähigkeit |

Bereit für den nächsten Materialdurchbruch?

Die präzise Kontrolle, die für eine erfolgreiche Dünnschichtproduktion erforderlich ist, verlangt nach zuverlässigen Geräten und fachkundiger Unterstützung. Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen spezialisiert – von robusten PVD- und CVD-Systemen bis hin zu Substraten und Targets.

Ob Sie fortschrittliche Halbleiter, Schutzbeschichtungen oder Optiken der nächsten Generation entwickeln, unsere Lösungen sind darauf ausgelegt, Ihnen zu helfen, eine überlegene Filmqualität und Konsistenz zu erzielen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie unsere Expertise Ihre F&E- und Produktionsprozesse beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung