Kurz gesagt, das Schmelzen mit Vakuum-Verbrauchselektrode, besser bekannt als Vakuumlichtbogenschmelzen (VAR), ist ein sekundäres Schmelzverfahren zur Reinigung und Verbesserung der Qualität von Metallen und Superlegierungen. Dabei wird ein Lichtbogen mit hohem Strom verwendet, um schrittweise eine feste Metallelektrode (die „Verbrauchselektrode“) unter einem tiefen Vakuum zu schmelzen, wodurch das geschmolzene Metall in einer wassergekühlten Kupferform wieder erstarren kann, was einen hochreinen und strukturell homogenen Barren ergibt.

Der Hauptzweck des Vakuumlichtbogenschmelzens besteht nicht darin, Rohmaterialien zu schmelzen, sondern eine vorhandene Metallelektrode zu veredeln, Verunreinigungen zu entfernen und den Erstarrungsprozess zu steuern, um ein Endprodukt mit überlegener Sauberkeit, struktureller Integrität und mechanischen Eigenschaften zu erzeugen.

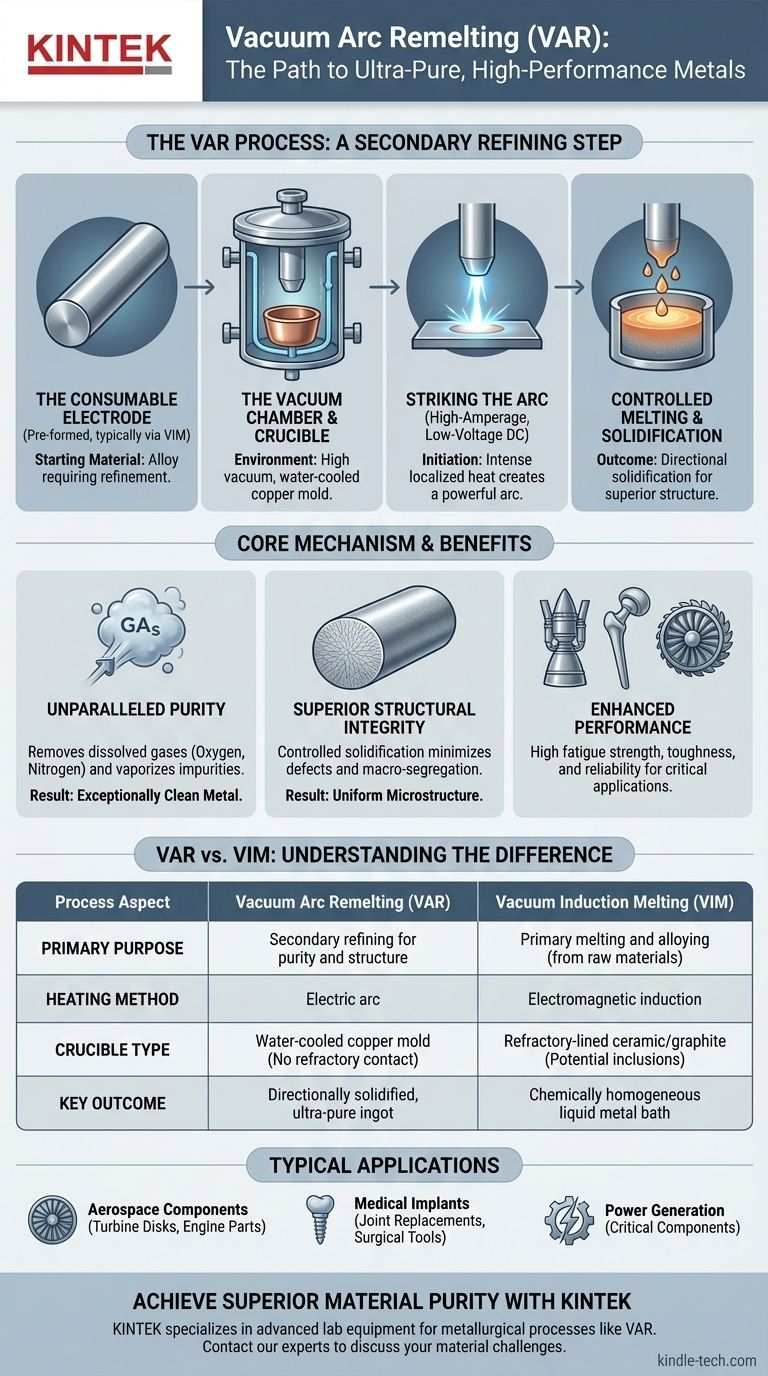

Der Kernmechanismus des Vakuumlichtbogenschmelzens (VAR)

Der VAR-Prozess ist ein hochkontrollierter Raffinationsvorgang, der darauf ausgelegt ist, die höchstmögliche Materialqualität zu erzeugen. Er unterscheidet sich grundlegend von primären Schmelzverfahren wie dem Vakuuminduktionsschmelzen.

Schritt 1: Die Verbrauchselektrode

Der Prozess beginnt mit einem vorgeformten Zylinder der zu veredelnden Metalllegierung. Dies ist die Verbrauchselektrode. Sie wird typischerweise durch ein primäres Schmelzverfahren wie das Vakuuminduktionsschmelzen (VIM) hergestellt.

Schritt 2: Die Vakuumkammer und der Tiegel

Die Elektrode wird in einer versiegelten, wassergekühlten Vakuumkammer aufgehängt. Am Boden dieser Kammer befindet sich ein wassergekühlter Kupfertiegel (oder eine Form), der den neu erstarrten Barren aufnehmen wird. Das gesamte System wird auf ein Hochvakuum evakuiert.

Schritt 3: Zünden des Lichtbogens

Zwischen dem unteren Ende der Elektrode und einer kleinen Menge Anstartmaterial am Boden des Tiegels wird eine Gleichspannung mit hoher Stromstärke und niedriger Spannung angelegt. Dies initiiert einen starken Lichtbogen, der intensive lokale Hitze erzeugt, ähnlich einem Schweißlichtbogen.

Schritt 4: Kontrolliertes Schmelzen und Erstarren

Die intensive Hitze des Lichtbogens schmilzt die Spitze der Verbrauchselektrode. Metalltröpfchen fallen von der Elektrode in den flachen Pool aus geschmolzenem Metall im darunter liegenden Kupfertiegel.

Da der Tiegel aktiv wassergekühlt wird, erstarrt das geschmolzene Metall fortschreitend von unten nach oben und von außen nach innen. Diese hochkontrollierte Kühlung ist entscheidend für die endgültige Qualität des Barrens.

Unterscheidung von VAR und Vakuuminduktionsschmelzen (VIM)

Obwohl beides Vakuumprozesse sind, dienen VAR und VIM unterschiedlichen Zwecken und arbeiten nach unterschiedlichen Prinzipien. Die bereitgestellten Referenzen beschreiben VIM, daher ist es entscheidend, den Unterschied zu verstehen.

Heizmethode und Zweck

VAR verwendet einen Lichtbogen, um eine vorhandene Elektrode zur Reinigung und strukturellen Verfeinerung erneut zu schmelzen. Es handelt sich um einen sekundären Raffinationsprozess.

VIM (Vakuuminduktionsschmelzen) verwendet elektromagnetische Induktion, um rohe, feste Metalle (wie Schrott oder elementare Brocken) in einem feuerfest ausgekleideten Tiegel zu schmelzen. Es ist ein primärer Schmelz- und Legierungsprozess.

Der „Tiegel“

Bei VAR ist der „Tiegel“ eine wassergekühlte Kupferform. Sein Zweck ist es, Wärme schnell und gerichtet abzuführen, um die Erstarrung zu kontrollieren. Das geschmolzene Metall kommt nie mit feuerfesten Materialien in Berührung, was Kontamination verhindert.

Bei VIM ist der Tiegel ein Keramik- oder Graphitgefäß, das hohen Temperaturen standhalten muss. Diese feuerfeste Auskleidung kann eine potenzielle Quelle für mikroskopische Keramikeinschlüsse in der Endschmelze sein.

Endproduktstruktur

VAR erzeugt einen gerichteterstarrten Barren mit einer sehr feinen, homogenen Kornstruktur und minimaler chemischer Segregation.

VIM erzeugt aufgrund des elektromagnetischen Rührens ein chemisch homogenes Flüssigmetallbad, das dann in eine Form gegossen wird. Die Erstarrung ist weniger kontrolliert als bei VAR.

Die Abwägungen verstehen: Warum VAR eingesetzt wird

VAR ist ein teurer und zeitaufwändiger Prozess. Er wird für Anwendungen reserviert, bei denen ein Materialversagen keine Option ist.

Hauptvorteil: Unübertroffene Reinheit

Die Kombination aus hohem Vakuum und hoher Temperatur entfernt gelöste Gase wie Sauerstoff und Stickstoff. Außerdem werden Verunreinigungen mit hohem Dampfdruck (Spurenelemente) verdampft und extrahiert, was zu einem außergewöhnlich sauberen Metall führt.

Hauptvorteil: Überlegene strukturelle Integrität

Die kontrollierte, gerichtete Erstarrung minimiert Defekte wie Porosität und Schrumpfhohlräume. Sie erzeugt auch eine hoch homogene Mikrostruktur, die frei von der Makrosegregation (inkonsistente Legierungsverteilung) ist, die herkömmliche Gussteile beeinträchtigen kann.

Ergebnis: Verbesserte Leistung

Diese Kombination aus Reinheit und struktureller Integrität verleiht VAR-Materialien eine außergewöhnliche Ermüdungsfestigkeit, Zähigkeit und Zuverlässigkeit. Deshalb ist der Prozess unerlässlich für die Herstellung von Materialien, die in Turbinenscheiben der Luft- und Raumfahrt, medizinischen Implantaten und Komponenten der Energieerzeugung verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Schmelzverfahrens wird ausschließlich durch die Kosten- und Leistungsanforderungen der Endkomponente bestimmt.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine bestimmte Legierung aus Rohmaterialien herzustellen: VIM ist das richtige primäre Schmelzverfahren für reaktive Legierungen und Superlegierungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolut höchste Reinheit und strukturelle Integrität für eine kritische Anwendung zu erreichen: VAR ist der notwendige sekundäre Raffinationsschritt, der fast immer an einer zuvor durch VIM hergestellten Elektrode durchgeführt wird.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung weniger kritischer Komponenten liegt: Weder VIM noch VAR sind möglicherweise erforderlich, und einfachere Luftschmelz- oder Elektroschlacke-Umschmelzverfahren (ESR) können ausreichen.

Letztendlich ermöglicht Ihnen das Verständnis dieser fortschrittlichen Herstellungsprozesse, die genaue Materialqualität zu spezifizieren, die für den Erfolg Ihrer Anwendung erforderlich ist.

Zusammenfassungstabelle:

| Prozessaspekt | Vakuumlichtbogenschmelzen (VAR) | Vakuuminduktionsschmelzen (VIM) |

|---|---|---|

| Hauptzweck | Sekundäre Raffination für Reinheit und Struktur | Primäres Schmelzen und Legieren |

| Heizmethode | Elektrischer Lichtbogen | Elektromagnetische Induktion |

| Tiegeltyp | Wassergekühlte Kupferform | Feuerfest ausgekleideter Keramik-/Graphittiegel |

| Wichtigstes Ergebnis | Gerichtet erstarrter, ultrareiner Barren | Chemisch homogenes Flüssigmetall |

| Typische Anwendungen | Luft- und Raumfahrtkomponenten, medizinische Implantate | Herstellung spezifischer Legierungen aus Rohmaterialien |

Benötigen Sie ultrareine Metalle mit hoher Leistung für Ihre kritischen Anwendungen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für metallurgische Prozesse wie das Vakuumlichtbogenschmelzen. Unsere Expertise stellt sicher, dass Sie über die richtigen Werkzeuge verfügen, um die überlegene Materialreinheit und strukturelle Integrität zu erreichen, die für Komponenten in der Luft- und Raumfahrt, im medizinischen Bereich und in der Energieerzeugung erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die anspruchsvollsten Materialherausforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wo werden Induktionsöfen eingesetzt? Präzises Erhitzen von Metallen und Legierungen freischalten

- Wovon hängt das Induktionsschmelzen im Induktionsofen ab? Entsperren Sie das schnelle, saubere Schmelzen von Metallen

- Wie heiß wird ein Induktionserhitzer? Erreichen Sie präzise Temperaturen von 100°C bis 3000°C

- Welche Rolle spielt die Frequenz im Induktionsofen? Beherrschung der Heizungssteuerung & Effizienz

- Welche Rolle spielt ein Hochvakuum-Induktionsschmelzofen bei der Herstellung reaktiver Legierungen? Präzision für Fe-Cr-Al-Legierungen

- Was sind die Nachteile eines Induktionsofens? Wesentliche Einschränkungen beim Metallschmelzen

- Was ist der Unterschied zwischen einem Elektroofen und einem Induktionsofen? Ein Leitfaden zu Heizmethoden & Anwendungen

- Was ist die Funktion des Induktionsheiznetzteils beim Vakuumsintern? Steigerung der Effizienz in der Pulvermetallurgie