Im Kern besteht der Zweck des Funkenplasmasinterns (SPS) darin, pulverförmige Materialien mithilfe eines radikal anderen Ansatzes als beim herkömmlichen Erhitzen zu einer festen, dichten Masse zu verschmelzen. Es kombiniert einen Hochstrom-Elektrostrom mit uniaxialem Druck, um eine Volldichte bei niedrigeren Temperaturen und in einem Bruchteil der Zeit zu erreichen, was es zu einem entscheidenden Werkzeug für die Entwicklung fortschrittlicher Materialien macht.

Das Funkenplasmasintern löst ein fundamentales Problem in der Materialwissenschaft: Wie können Pulver zu einem vollständig dichten Festkörper konsolidiert werden, ohne ihre einzigartigen, sorgfältig konstruierten Mikrostrukturen zu zerstören? Seine Geschwindigkeit verhindert unerwünschtes Kornwachstum und bewahrt die Eigenschaften von nanoskaligen und anderen fortschrittlichen Materialien.

Wie SPS die Materialkonsolidierung neu definiert

Um den Zweck von SPS zu verstehen, muss man zunächst seinen einzigartigen Mechanismus verstehen, der es von traditionellem, ofenbasiertem Sintern unterscheidet, bei dem das Material langsam von außen nach innen „gebacken“ wird.

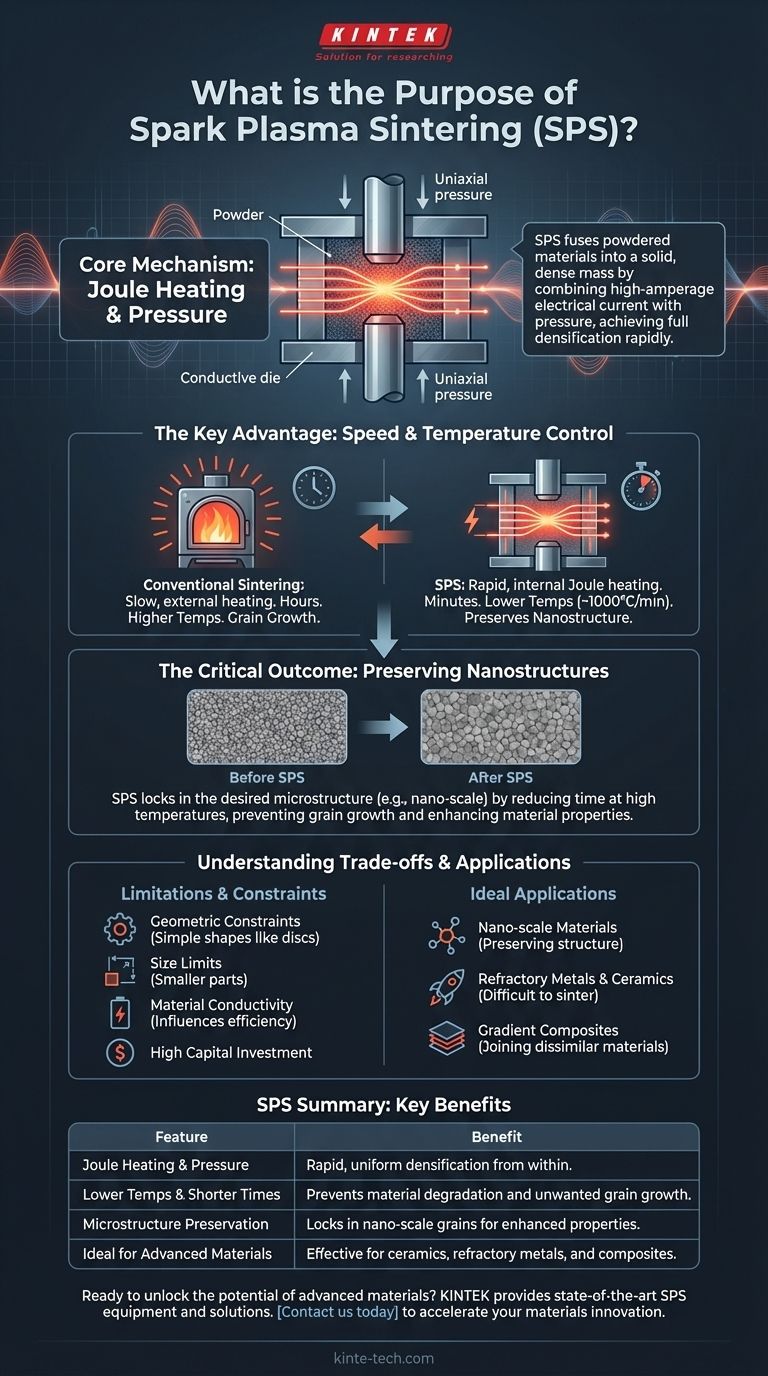

Der Kernmechanismus: Joulesche Wärme und Druck

Im Gegensatz zu einem herkömmlichen Ofen, der auf externe Strahlung angewiesen ist, leitet SPS einen gepulsten Gleichstrom (DC) durch eine leitfähige Form (typischerweise Graphit) und, falls leitfähig, durch das Materialpulver selbst.

Dieser direkte elektrische Widerstand erzeugt eine augenblickliche, gleichmäßige Wärme im gesamten Material, ein Phänomen, das als Joulesche Wärme bekannt ist.

Gleichzeitig wird mechanischer Druck durch Stempel ausgeübt, die das Pulver zusammendrücken. Diese Kombination aus einem elektrischen Feld, einem thermischen Feld und mechanischem Druck beschleunigt die Bindung zwischen den Partikeln dramatisch.

Der Hauptvorteil: Geschwindigkeit und Temperaturkontrolle

Der bedeutendste Vorteil von SPS ist seine Geschwindigkeit. Die direkte Joulesche Erwärmung ermöglicht unglaublich schnelle Aufheizraten, manchmal bis zu 1000 °C pro Minute.

Das bedeutet, dass ein Sinterprozess, der in einem herkömmlichen Ofen viele Stunden dauern könnte, mit SPS in Minuten abgeschlossen werden kann.

Darüber hinaus ermöglicht dieser schnelle Prozess die Verdichtung bei Temperaturen, die oft Hunderte von Grad niedriger sind als die, die für traditionelle Methoden erforderlich sind, wodurch Materialdegradation verhindert wird.

Das kritische Ergebnis: Erhalt von Nanostrukturen

Diese Kombination aus Geschwindigkeit und niedrigerer Temperatur ist für die moderne Materialwissenschaft unerlässlich. Viele fortschrittliche Materialien leiten ihre einzigartigen Eigenschaften von einer nanoskaligen oder fein verfeinerten Kornstruktur ab, die durch Prozesse wie kryogene Mahlung erzeugt wurde.

Langsames Sintern bei hohen Temperaturen führt dazu, dass diese feinen Körner wachsen und sich vergröbern, wodurch genau die Eigenschaften zerstört werden, die man erzeugen wollte.

Da SPS so schnell ist, „fixiert“ es effektiv die gewünschte Mikrostruktur, bevor sie die Chance hat, sich zu verändern, und bewahrt so die verbesserte Festigkeit, Leitfähigkeit oder andere konstruierte Eigenschaften des Materials.

Verständnis der Kompromisse und Einschränkungen

Obwohl SPS ein leistungsstarkes Werkzeug ist, handelt es sich um ein spezialisiertes Werkzeug mit spezifischen Einschränkungen. Es ist kein universeller Ersatz für alle Sinterverfahren.

Geometrische und Größenbeschränkungen

Der SPS-Prozess beruht auf einer starren Stempel-Matrizen-Anordnung. Das bedeutet, dass die Form der Komponenten typischerweise auf einfache Geometrien wie Scheiben und Rechtecke beschränkt ist.

Darüber hinaus wird die Größe des Endbauteils durch die praktischen Größenbeschränkungen der Graphitform und die erforderlichen massiven Drücke begrenzt, was es weniger geeignet für die Herstellung sehr großer Teile macht.

Die Materialleitfähigkeit ist wichtig

Die Effizienz des SPS-Heizmechanismus wird durch die elektrische Leitfähigkeit des zu sinternden Pulvers beeinflusst.

Obwohl nicht leitfähige Pulver wie viele Keramiken erfolgreich gesintert werden können (indirekt durch die leitfähige Form erhitzt), erfolgt die gleichmäßigste und schnellste Erwärmung, wenn der Strom durch das Pulver selbst fließen kann.

Kosten und Komplexität

SPS-Systeme sind spezialisierte Hochleistungsmaschinen. Sie stellen eine deutlich höhere Anfangsinvestition dar als herkömmliche Sinteröfen. Die Entscheidung für SPS ist ein Kompromiss zwischen höheren Ausrüstungskosten und der einzigartigen Fähigkeit, Materialien herzustellen, die auf andere Weise nicht herstellbar wären.

Die richtige Wahl für Ihr Ziel treffen

SPS ist eine Lösung für spezifische, hochwertige Herausforderungen. Nutzen Sie diesen Leitfaden, um festzustellen, ob es mit Ihrem Ziel übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer nanoskaligen oder verfeinerten Mikrostruktur liegt: SPS ist die definitive Wahl, da seine Geschwindigkeit das Kornwachstum verhindert, das die Eigenschaften dieser Materialien zerstört.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von hochschmelzenden Metallen oder fortschrittlichen Keramiken liegt: SPS ist hochwirksam, da es bei diesen schwer zu sinternden Materialien eine Volldichte bei niedrigeren Temperaturen und kürzeren Zeiten erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Gradientenverbundwerkstoffen oder dem Verbinden unterschiedlicher Materialien liegt: SPS bietet eine einzigartige Fähigkeit zum Verbinden von Materialien wie Keramik-Metall, die mit anderen Methoden schwer zu verbinden sind.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung großer, einfacher Metallteile liegt: Herkömmliches Sintern oder Warmpressen wird wahrscheinlich eine wirtschaftlichere und skalierbarere Lösung sein.

Letztendlich ermöglicht das Funkenplasmasintern Ingenieuren und Forschern, die Grenzen der traditionellen Erwärmung zu überschreiten, um die nächste Generation von Hochleistungsmaterialien zu entwickeln.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Joulesche Wärme & Druck | Schnelle, gleichmäßige Verdichtung aus dem Materialinneren heraus. |

| Niedrigere Temperaturen & Kürzere Zeiten | Verhindert Materialdegradation und unerwünschtes Kornwachstum. |

| Erhalt der Mikrostruktur | Fixiert nanoskalige Körner für verbesserte Materialeigenschaften. |

| Ideal für fortschrittliche Materialien | Wirksam für Keramiken, hochschmelzende Metalle und Verbundwerkstoffe. |

Bereit, das Potenzial fortschrittlicher Materialien in Ihrem Labor zu erschließen?

KINTEK ist spezialisiert auf die Bereitstellung modernster Laborausrüstung, einschließlich Sinterlösungen, um Ihnen zu helfen, eine überlegene Materialverdichtung zu erreichen und kritische Mikrostrukturen zu bewahren. Unsere Expertise unterstützt Forscher und Ingenieure bei der effizienten Entwicklung von Hochleistungsmaterialien.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Materialinnovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung