Im Kern ist das Vakuumhärten ein Prozess der Präzision. Es handelt sich um eine spezialisierte Wärmebehandlungsmethode, bei der ein Metallteil in einer kontrollierten, sauerstofffreien Umgebung – entweder einem nahezu perfekten Vakuum oder einem Inertgas wie Stickstoff – erhitzt wird. Sein Hauptzweck ist die Erhöhung der Härte und Festigkeit des Materials bei gleichzeitiger Erzeugung eines vollkommen sauberen, hellen Oberflächenfinishs, was oft die Notwendigkeit jeglicher anschließender mechanischer Reinigung oder Politur überflüssig macht.

Der wahre Wert des Vakuumhärtens liegt nicht nur in der Festigkeitssteigerung des Metalls, sondern darin, diese Festigkeit mit außergewöhnlicher Oberflächenqualität und Formstabilität zu erreichen. Es tauscht eine höhere anfängliche Prozesskomplexität gegen eine überlegene, oft endgültige Komponente ein.

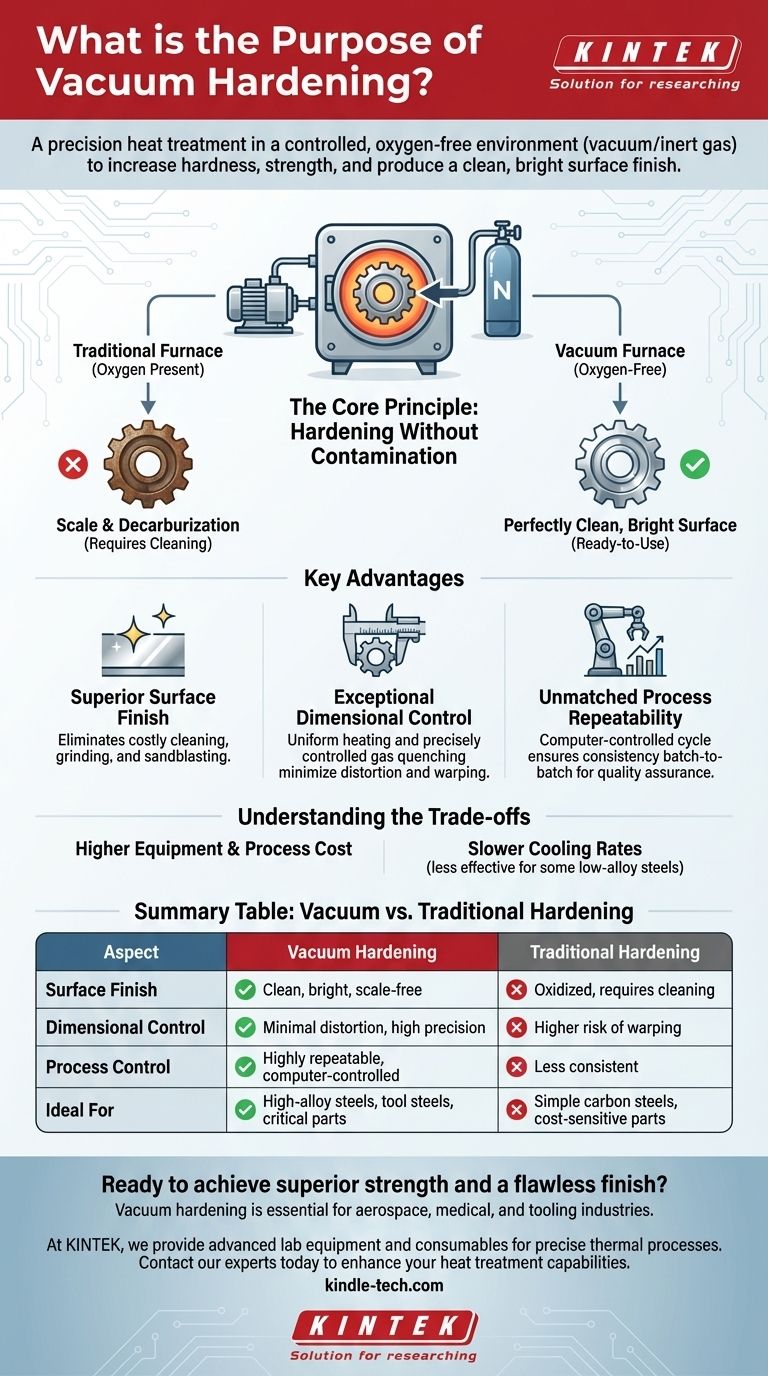

Das Kernprinzip: Härten ohne Kontamination

Das Vakuumhärten definiert die Wärmebehandlung grundlegend neu, indem die Variable der atmosphärischen Reaktion beseitigt wird. Diese Kontrolle ist die Quelle all seiner Hauptvorteile.

Schaffung einer sauerstofffreien Umgebung

In einem herkömmlichen Ofen führt die hohe Hitze dazu, dass Sauerstoff in der Luft mit der Metalloberfläche reagiert und eine Oxidschicht (Zunder) bildet. Vakuumöfen verhindern dies, indem sie die Luft entfernen oder durch ein Inertgas ersetzen.

Dieser Prozess stellt sicher, dass die Oberflächenchemie des Materials unverändert bleibt.

Der Heiz- und Abschreckzyklus

Die Teile werden mittels Strahlung und Konvektion auf Temperaturen von bis zu 1.300 °C erhitzt. Sobald das Material die richtige Temperatur für die gewünschte Umwandlung erreicht hat, wird es schnell abgekühlt (abgeschreckt).

Dieses Abschrecken wird typischerweise mit einem Hochdruckstrom von Inertgas, meist Stickstoff, durchgeführt. Die Abkühlrate kann durch Anpassung des Gasdrucks und des Durchflusses präzise gesteuert werden, was ein gleichmäßiges Härten gewährleistet.

Warum dies für die Materialintegrität wichtig ist

Über die Verhinderung einfacher Oxidation hinaus verhindert die kontrollierte Atmosphäre Auf- und Abkohlung. Dabei handelt es sich um einen Gewinn oder Verlust von Kohlenstoff an der Stahloberfläche, was die vorgesehene Härte und Verschleißfestigkeit beeinträchtigen kann.

Durch die Bewahrung des vorgesehenen Oberflächenkohlenstoffgehalts des Materials stellt das Vakuumhärten sicher, dass das Teil genau wie konstruiert funktioniert.

Wichtige Vorteile, die die Einführung fördern

Ingenieure und Hersteller entscheiden sich für das Vakuumhärten, wenn die Endqualität der Komponente von größter Bedeutung ist. Der Prozess bietet mehrere deutliche Vorteile gegenüber herkömmlichen Methoden.

Überlegenes Oberflächenfinish

Der unmittelbarste Vorteil ist ein sauberes, helles und dekoratives Oberflächenfinish. Da keine Oxidation auftritt, kommen die Teile gebrauchsfertig oder zur Endmontage aus dem Ofen.

Dies macht kostspielige und zeitaufwändige Sekundäroperationen wie Sandstrahlen, Schleifen oder chemische Reinigung überflüssig.

Außergewöhnliche Maßkontrolle

Gleichmäßiges Erhitzen und präzise gesteuertes Gasabschrecken minimieren die thermische Belastung einer Komponente. Dies führt zu minimaler Verformung, Verziehen und Maßänderung.

Für komplexe Geometrien oder Teile mit engen Toleranzen, wie Spritzgussformen oder Luftfahrtgetriebe, ist dieses Maß an Stabilität entscheidend.

Unübertroffene Prozesswiederholbarkeit

Moderne Vakuumöfen sind computergesteuert und ermöglichen die präzise Regelung von Temperatur, Druck und Abschreckraten.

Dies garantiert ein extrem hohes Maß an Wiederholbarkeit von Teil zu Teil und von Charge zu Charge, eine nicht verhandelbare Anforderung für die Qualitätssicherung in kritischen Industrien.

Die Abwägungen verstehen

Obwohl das Vakuumhärten leistungsstark ist, ist es keine universelle Lösung. Seine Vorteile müssen gegen seine spezifischen Anforderungen und Einschränkungen abgewogen werden.

Ausrüstungs- und Prozesskosten

Vakuumofensysteme sind in der Anschaffung und im Betrieb erheblich komplexer und teurer als ihre atmosphärischen Gegenstücke. Dies führt oft zu höheren Stückkosten.

Langsamere Abkühlraten

Das Abschrecken mit Stickstoffgas ist im Allgemeinen weniger intensiv als das Abschrecken in einer Flüssigkeit wie Öl oder Wasser. Diese kontrollierte, langsamere Abkühlrate ist es, die Verformungen reduziert.

Dies kann jedoch eine Einschränkung für einige niedriglegierte Stähle sein, die ein extrem schnelles Abschrecken benötigen, um maximale Härte zu erreichen.

Am besten geeignet für bestimmte Legierungen

Das Verfahren ist ideal für luftgehärtete Werkzeugstähle, hochlegierte Stähle und Spezialwerkstoffe wie hitzebeständige nickelbasierte Legierungen. Es ist weniger effektiv oder wirtschaftlich für einfache Kohlenstoffstähle, die auf ein schnelles Wasserabschrecken angewiesen sind.

Die richtige Wahl für Ihr Ziel treffen

Ob das Vakuumhärten geeignet ist, hängt vollständig von den spezifischen Anforderungen Ihres Projekts in Bezug auf Leistung, Finish und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenqualität und minimaler Verformung liegt: Das Vakuumhärten ist die überlegene Wahl, da es die Nachbehandlung reinigt und enge Toleranzen wahrt.

- Wenn Ihr Hauptaugenmerk auf kostensensibler Massenproduktion einfacher Teile liegt: Die traditionelle atmosphärische Härtung kann wirtschaftlicher sein, vorausgesetzt, die resultierende Oberflächenoxidation und der Reinigungsbedarf sind akzeptabel.

- Wenn Ihr Hauptaugenmerk auf der Behandlung hochlegierter oder hitzebeständiger Materialien für kritische Anwendungen liegt: Die Prozesskontrolle, Sauberkeit und Wiederholbarkeit des Vakuumhärtens sind für Branchen wie Luft- und Raumfahrt sowie Medizin oft nicht verhandelbare Anforderungen.

Letztendlich ist die Wahl des Vakuumhärtens eine Investition in die Prozesskontrolle, um direkt aus dem Ofen eine makellose Endkomponente zu erhalten.

Zusammenfassungstabelle:

| Aspekt | Vakuumhärten | Traditionelles Härten |

|---|---|---|

| Oberflächenfinish | Sauber, hell, zunderfrei | Oxidiert, erfordert Reinigung |

| Maßkontrolle | Minimale Verformung, hohe Präzision | Höheres Risiko des Verziehens |

| Prozesskontrolle | Hochgradig wiederholbar, computergesteuert | Weniger konsistent |

| Ideal für | Hochlegierte Stähle, Werkzeugstähle, kritische Teile | Einfache Kohlenstoffstähle, kostensensible Teile |

Bereit, überlegene Festigkeit und ein makelloses Finish für Ihre kritischen Metallkomponenten zu erzielen?

Das Vakuumhärten ist die Lösung für Hersteller und Ingenieure, die Präzision, Wiederholbarkeit und ein gebrauchsfertiges Teil direkt aus dem Ofen verlangen. Dieses Verfahren ist unerlässlich für Branchen wie Luft- und Raumfahrt, Medizin und Werkzeugherstellung, in denen die Integrität der Komponenten nicht verhandelbar ist.

Bei KINTEK sind wir darauf spezialisiert, die fortschrittlichen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für die Implementierung und Unterstützung präziser thermischer Prozesse wie des Vakuumhärtens erforderlich sind. Unsere Expertise hilft Ihnen, die Materialleistung sicherzustellen und kostspielige Nachbearbeitungsschritte zu vermeiden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Wärmebehandlungskapazitäten erweitern und die hochwertigen Ergebnisse liefern können, die Ihre Projekte erfordern.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was leistet eine Vakuumkammerofen? Hochreine Wärmebehandlung für überlegene Komponenten

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt