Im Wesentlichen ist die Physikalische Gasphasenabscheidung (PVD) eine Familie von vakuumgestützten Beschichtungstechniken, bei denen ein fester Werkstoff verdampft und dann Atom für Atom auf einer Oberfläche abgeschieden wird. Dieser Prozess erzeugt einen extrem dünnen, aber sehr haltbaren Film, der die Eigenschaften des darunter liegenden Objekts grundlegend verbessert.

Das Kernprinzip von PVD besteht nicht einfach darin, eine Farbschicht aufzutragen, sondern eine neue, hochleistungsfähige Oberfläche auf molekularer Ebene aufzubauen. Diese präzise Kontrolle ermöglicht die Entwicklung spezifischer Eigenschaften wie extreme Härte, Korrosionsbeständigkeit oder eine brillante dekorative Oberfläche.

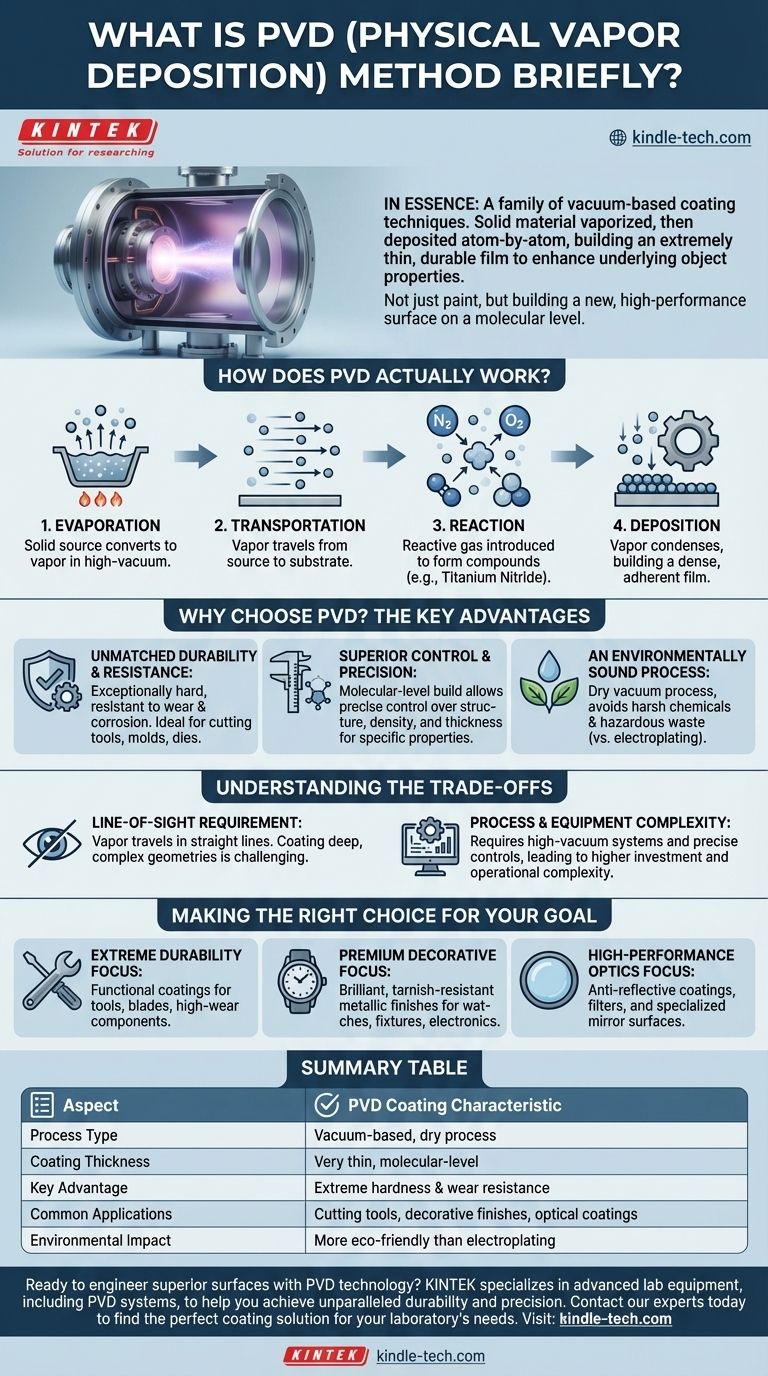

Wie funktioniert PVD eigentlich?

Der PVD-Prozess wird in einer Hochvakuumanlage durchgeführt, um Reinheit zu gewährleisten und Kontaminationen zu vermeiden. Er lässt sich universell in vier verschiedene Stufen unterteilen.

Stufe 1: Verdampfung

Zuerst wird ein fester Quellwerkstoff – die Substanz, die die Beschichtung bilden soll – in einen Dampf umgewandelt. Dies geschieht in der Vakuumkammer mithilfe von Methoden wie Erhitzen oder Beschuss mit Ionen.

Stufe 2: Transport

Die verdampften Atome oder Moleküle wandern dann vom Quellmaterial durch die Vakuumkammer. Sie bewegen sich geradlinig, bis sie das zu beschichtende Objekt erreichen, das oft als Substrat bezeichnet wird.

Stufe 3: Reaktion

Für bestimmte Anwendungen wird ein reaktives Gas wie Stickstoff, Sauerstoff oder Acetylen in die Kammer eingeleitet. Dieses Gas reagiert mit dem Metalldampf, um auf der Oberfläche des Substrats eine spezifische keramische Verbindung zu bilden, wie z. B. Titannitrid für die Härte.

Stufe 4: Abscheidung

Schließlich kondensiert das verdampfte Material auf der Oberfläche des Substrats. Dadurch baut sich ein dünner, hochhaftender und dichter Film auf, der die fertige PVD-Beschichtung bildet.

Warum PVD wählen? Die wichtigsten Vorteile

Die atomare Natur des Prozesses verleiht PVD-Beschichtungen mehrere ausgeprägte und wertvolle Eigenschaften, die sie für anspruchsvolle Anwendungen geeignet machen.

Unübertroffene Haltbarkeit und Beständigkeit

PVD-Beschichtungen sind außergewöhnlich hart und hochbeständig gegen Verschleiß und Korrosion. Dies macht sie ideal für die Verlängerung der Lebensdauer von Schneidwerkzeugen, Klingen, Formen und industriellen Gesenken.

Überlegene Kontrolle und Präzision

Da der Film Molekül für Molekül aufgebaut wird, haben Ingenieure eine unglaubliche Kontrolle über seine Struktur, Dichte und Dicke. Dies ermöglicht die Erstellung von Beschichtungen, die für spezifische funktionale oder optische Eigenschaften optimiert sind.

Ein umweltfreundlicher Prozess

Im Vergleich zu herkömmlichen Nassbeschichtungsverfahren wie der Galvanisierung ist PVD ein trockenes Vakuumverfahren. Es vermeidet den Einsatz aggressiver Chemikalien und die Produktion von gefährlichem Abfall, was es zu einer weitaus umweltfreundlicheren Option macht.

Die Kompromisse verstehen

Obwohl die PVD-Methode leistungsstark ist, weist sie inhärente Eigenschaften auf, die sie für jede Situation ungeeignet machen. Das Verständnis dieser Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Sichtlinienanforderung (Line-of-Sight)

Die verdampften Atome bewegen sich geradlinig von der Quelle zum Substrat. Das bedeutet, dass die Beschichtung der Innenseite komplexer, tiefer Geometrien oder von Bereichen, die sich nicht in direkter Sichtlinie befinden, extrem schwierig sein kann.

Prozess- und Gerätekomplexität

PVD-Anlagen sind hochentwickelte Geräte. Sie erfordern eine Hochvakuumanlage, leistungsstarke Pumpsysteme und präzise elektronische Steuerungen, was zu erheblichen Anfangsinvestitionen und einer höheren betrieblichen Komplexität als bei einfacheren Beschichtungsverfahren führt.

Die richtige Wahl für Ihr Ziel treffen

PVD ist keine Einheitslösung. Ihr Wert wird freigesetzt, wenn sie für das richtige Problem eingesetzt wird.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: PVD ist eine ausgezeichnete Wahl für funktionale Beschichtungen auf Werkzeugen, Klingen und hochbeanspruchten Industriekomponenten.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen, langlebigen dekorativen Oberfläche liegt: PVD bietet eine dünne, brillante und anlaufgeschützte Metalloberfläche für Gegenstände wie Uhren, Armaturen und Unterhaltungselektronik.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsoptik liegt: Die Präzision von PVD ist unerlässlich für die Herstellung von Antireflexbeschichtungen, Filtern und speziellen Spiegeloberflächen.

Letztendlich ist PVD ein entscheidendes Werkzeug für die moderne Technik, das es uns ermöglicht, bessere Oberflächen aufzubauen, anstatt sie nur zu bedecken.

Zusammenfassungstabelle:

| Aspekt | PVD-Beschichtungsmerkmal |

|---|---|

| Prozesstyp | Vakuumgestützter Trockenprozess |

| Beschichtungsdicke | Sehr dünn, auf molekularer Ebene |

| Hauptvorteil | Extreme Härte & Verschleißfestigkeit |

| Häufige Anwendungen | Schneidwerkzeuge, Dekoroberflächen, optische Beschichtungen |

| Umweltauswirkungen | Umweltfreundlicher als Galvanisierung |

Sind Sie bereit, überlegene Oberflächen mit PVD-Technologie zu entwickeln? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich PVD-Systeme, um Ihnen zu helfen, unübertroffene Haltbarkeit und Präzision für Ihre Werkzeuge, Komponenten oder Forschung zu erreichen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Beschichtungslösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen