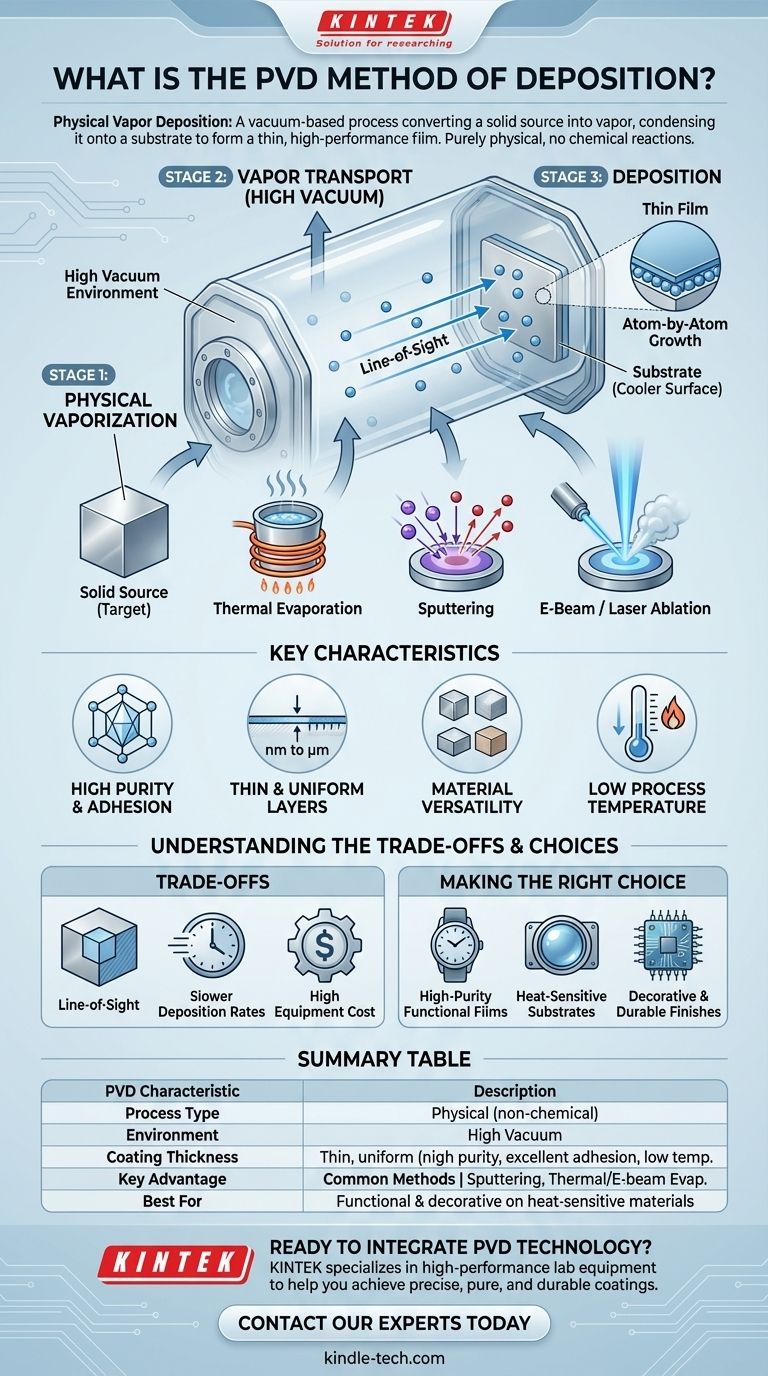

Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) eine Familie von vakuumbasierten Beschichtungsverfahren, bei denen ein festes Ausgangsmaterial in einen Dampf umgewandelt, durch eine Niederdruckkammer transportiert und dann auf einer Oberfläche (dem Substrat) kondensiert wird, um einen dünnen, hochleistungsfähigen Film zu bilden. Der gesamte Prozess ist rein physikalisch; es finden keine chemischen Reaktionen statt, um die Beschichtung zu bilden.

PVD lässt sich am besten als eine Methode verstehen, bei der ein Material physikalisch von einer Quelle auf ein Ziel übertragen wird. Es funktioniert Atom für Atom und bietet eine präzise Kontrolle über die Erzeugung extrem dünner, reiner und hochhaftender Beschichtungen.

Den P-V-D-Prozess dekonstruieren

Der Name "Physikalische Gasphasenabscheidung" beschreibt perfekt seine drei grundlegenden Phasen. Das Verständnis jeder Phase ist entscheidend, um zu erfassen, wie und warum die Methode funktioniert.

Phase 1: Physikalische Verdampfung

Der Prozess beginnt mit einem festen Ausgangsmaterial, dem Target. Dieses Target wird in einer Vakuumkammer in eine gasförmige Dampfphase umgewandelt. Dies ist der primäre Unterschied zwischen verschiedenen PVD-Techniken.

Gängige Methoden zur Verdampfung umfassen:

- Thermische Verdampfung: Die einfachste Methode, bei der das Targetmaterial erhitzt wird, bis es verdampft, ähnlich wie Wasser zu Dampf kocht.

- Sputtern: Das Target wird mit hochenergetischen Ionen (typischerweise aus einem Gas wie Argon) bombardiert, die wie ein subatomarer Sandstrahler wirken und Atome von der Targetoberfläche abschlagen.

- Elektronenstrahl- oder Laserablation: Ein hochfokussierter Elektronenstrahl oder ein Hochleistungslaser trifft auf das Target und liefert intensive, lokalisierte Energie, um das Material zu verdampfen.

Phase 2: Dampftransport

Sobald sich das Material im Dampfzustand befindet, bewegt es sich von der Quelle zum Substrat. Diese Reise findet in einer Hochvakuumumgebung (sehr niedriger Druck) statt.

Das Vakuum ist entscheidend, da es andere Gasmoleküle aus der Kammer entfernt. Dies stellt sicher, dass die verdampften Atome eine gerade, ungehinderte Linie zum Substrat zurücklegen können, ohne mit Luft oder anderen Verunreinigungen zu kollidieren oder zu reagieren. Dies wird oft als Sichtlinienprozess bezeichnet.

Phase 3: Abscheidung

Wenn die Dampfatome das kühlere Substrat erreichen, kondensieren sie wieder zu einem festen Zustand. Diese Kondensation baut sich Atom für Atom auf der Oberfläche auf und bildet einen dünnen, dichten und hochkontrollierten Film.

Da der Film Atom für Atom wächst, ermöglicht der Prozess eine außergewöhnliche Kontrolle über die Dicke, Struktur und Dichte der Beschichtung.

Hauptmerkmale von PVD-Beschichtungen

Die einzigartige Natur des PVD-Prozesses verleiht den resultierenden Filmen spezifische, wünschenswerte Eigenschaften.

Hohe Reinheit und Haftung

Da der Prozess im Vakuum und ohne chemische Reaktionen abläuft, ist der abgeschiedene Film außergewöhnlich rein und entspricht der Zusammensetzung des Ausgangsmaterials. Die Energie der abscheidenden Atome trägt auch zu einer ausgezeichneten Haftung am Substrat bei.

Dünne und gleichmäßige Schichten

PVD ist bekannt für seine Fähigkeit, extrem dünne Filme zu erzeugen, oft nur wenige Mikrometer oder sogar Nanometer dick. Die Sichtliniennatur, oft kombiniert mit Substratrotation, ermöglicht eine sehr gleichmäßige und konsistente Beschichtungsdicke.

Materialvielfalt

PVD ist nicht durch die Chemie eines Materials begrenzt, sondern nur dadurch, ob es verdampft werden kann. Dies macht es zu einer ausgezeichneten Wahl für die Abscheidung einer breiten Palette von Materialien, einschließlich Metallen, Legierungen, Keramiken und anderen Verbindungen, selbst solchen mit sehr hohen Schmelzpunkten.

Niedrige Prozesstemperatur

Während die Quelle mit hoher Energie verdampft wird, kann das Substrat selbst auf einer relativ niedrigen Temperatur bleiben. Dies macht PVD geeignet für die Beschichtung von Materialien, wie bestimmten Kunststoffen oder vorgehärteten Stählen, die der hohen Hitze anderer Verfahren wie der chemischen Gasphasenabscheidung (CVD) nicht standhalten können.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Objektivität erfordert die Anerkennung der Grenzen von PVD.

Das Sichtlinienproblem

Die größte Stärke von PVD ist auch eine Schwäche. Da der Dampf in einer geraden Linie wandert, ist es schwierig, komplexe, dreidimensionale Formen mit Innenflächen oder tiefen Vertiefungen gleichmäßig zu beschichten. Freiliegende Oberflächen werden beschichtet, aber "beschattete" Bereiche nicht.

Abscheidungsraten

Im Vergleich zu nasschemischen Verfahren wie der Galvanisierung kann PVD langsamere Abscheidungsraten aufweisen. Dies kann es für Anwendungen, die sehr dicke Beschichtungen erfordern oder extrem hohe Durchsatzanforderungen haben, weniger wirtschaftlich machen.

Ausrüstung und Kosten

PVD-Systeme, die Hochvakuumkammern und ausgeklügelte Energiequellen erfordern, stellen eine erhebliche Kapitalinvestition dar. Die Komplexität der Ausrüstung macht es zu einem hochpreisigen, hochwertigen Verfahren.

Die richtige Wahl für Ihr Ziel treffen

PVD ist ein leistungsstarkes Werkzeug, wenn es richtig angewendet wird. Nutzen Sie diese Punkte, um Ihre Entscheidung zu leiten.

- Wenn Ihr Hauptaugenmerk auf hochreinen Funktionsfilmen liegt: PVD ist eine ausgezeichnete Wahl für die Erzeugung von Schichten für optische, elektronische oder verschleißfeste Anwendungen, bei denen chemische Reinheit von größter Bedeutung ist.

- Wenn Sie komplexe 3D-Formen beschichten: Sie müssen die Sichtliniennatur von PVD berücksichtigen und feststellen, ob eine Substratrotation ausreicht oder ob eine alternative, konformere Methode erforderlich ist.

- Wenn Ihr Substrat hitzeempfindlich ist: Der Niedertemperaturbetrieb von PVD bietet einen deutlichen Vorteil gegenüber Hochtemperatur-Chemieprozessen.

- Wenn Ihr Ziel ein dekoratives und dennoch haltbares Finish ist: PVD wird häufig verwendet, um brillante, strapazierfähige Metalloberflächen auf allem von Uhren bis hin zu Sanitärarmaturen aufzubringen.

Letztendlich ist die Wahl von PVD eine strategische Entscheidung für Anwendungen, die präzise, reine und hochleistungsfähige Dünnschichten auf der Oberfläche eines Substrats erfordern.

Zusammenfassungstabelle:

| PVD-Merkmal | Beschreibung |

|---|---|

| Prozesstyp | Physikalisch (nicht-chemisch) |

| Umgebung | Hochvakuum |

| Schichtdicke | Dünn, gleichmäßig (Nanometer bis Mikrometer) |

| Hauptvorteil | Hohe Reinheit, ausgezeichnete Haftung, niedrige Substrattemperatur |

| Gängige Methoden | Sputtern, thermische Verdampfung, E-Beam-Verdampfung |

| Am besten geeignet für | Funktionale & dekorative Beschichtungen auf hitzeempfindlichen Materialien |

Bereit, die PVD-Technologie in Ihre F&E- oder Produktionslinie zu integrieren?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich PVD-Systemen, um Ihnen zu helfen, präzise, reine und langlebige Beschichtungen für Ihre Materialien zu erzielen. Egal, ob Sie neue Elektronik, optische Komponenten oder verschleißfeste Oberflächen entwickeln, unser Fachwissen und unsere Lösungen sind auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Ausrüstung Ihre Projekte voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen