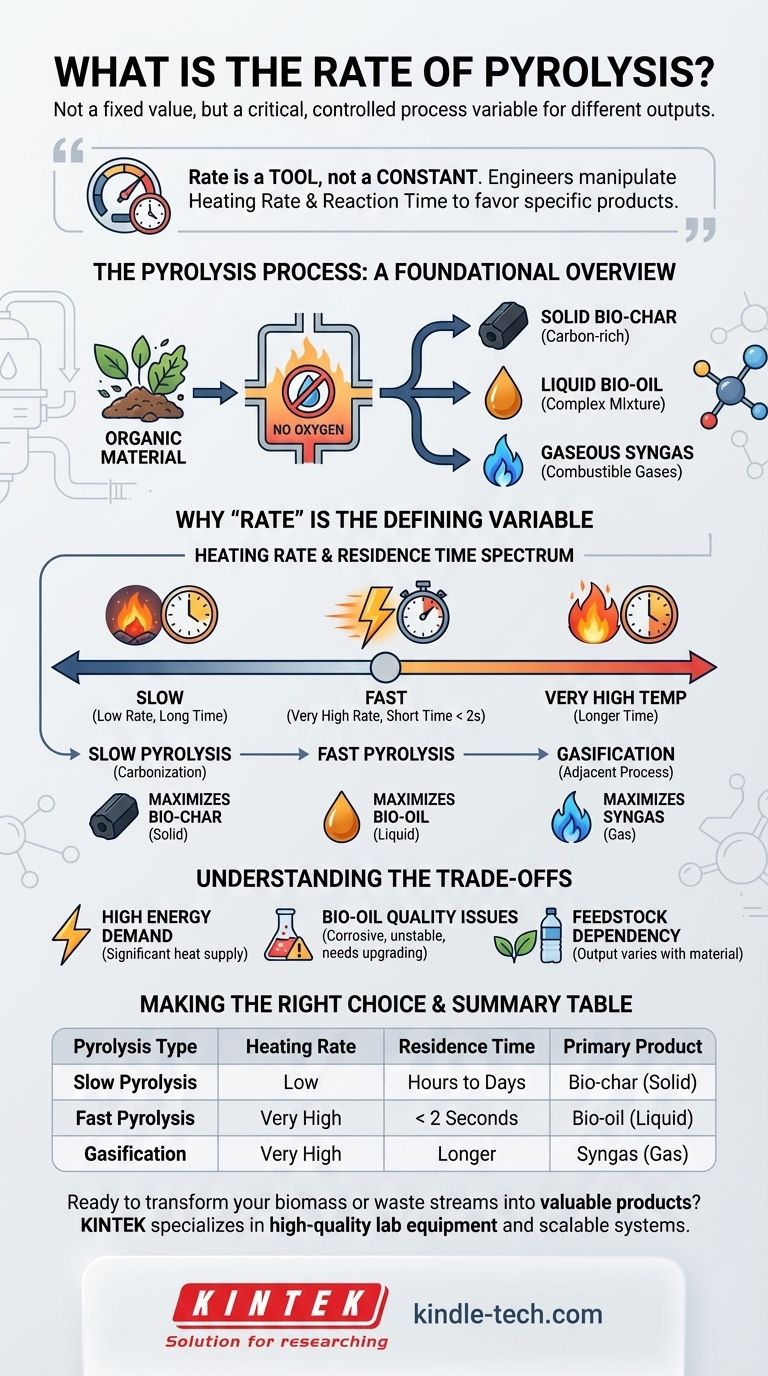

Die Pyrolyserate ist kein einzelner, fester Wert. Stattdessen ist sie eine kritische Prozessvariable, die bewusst gesteuert wird, um unterschiedliche Ergebnisse zu erzielen. Die „Rate“ wird durch die Aufheizrate und die Temperatur bestimmt, was die Art der durchgeführten Pyrolyse definiert – von langsamen Prozessen, die Stunden dauern, bis hin zu schnellen Prozessen, die in Sekunden abgeschlossen sind.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass die „Rate“ der Pyrolyse ein Werkzeug und keine Konstante ist. Ingenieure manipulieren die Aufheizrate und die Reaktionszeit, um gezielt die Produktion von festem Biokohle, flüssigem Bioöl oder brennbarem Synthesegas zu begünstigen, abhängig vom gewünschten Ergebnis.

Der Pyrolyseprozess: Ein grundlegender Überblick

Was ist thermochemische Zersetzung?

Pyrolyse ist die thermochemische Zersetzung von organischem Material bei erhöhten Temperaturen in Abwesenheit von Sauerstoff.

Durch die Verhinderung der Verbrennung zerlegt dieser Prozess komplexe Materialien wie Biomasse, Kunststoffe oder Reifen in einfachere, wertvollere Produkte.

Die drei Hauptprodukte

Der Prozess fraktioniert den Einsatzstoff in drei verschiedene Produkte: ein Feststoff, eine Flüssigkeit und ein Gas.

- Biokohle (oder Koks): Ein fester, kohlenstoffreicher Werkstoff.

- Bioöl (oder Pyrolyseöl): Eine komplexe flüssige Mischung aus sauerstoffhaltigen organischen Verbindungen.

- Synthesegas (oder Pyrolysegas): Eine Mischung aus nicht kondensierbaren, brennbaren Gasen.

Der Anteil dieser drei Produkte ist ein direktes Ergebnis der Prozessbedingungen, insbesondere der Rate.

Warum die „Rate“ die definierende Variable ist

Die Geschwindigkeit, mit der das Material erhitzt wird (Aufheizrate), und die Zeit, die es bei Spitzentemperatur verbringt (Verweilzeit), sind die wichtigsten Faktoren. Diese beiden Variablen definieren die verschiedenen Pyrolysemodi.

Schnelle Pyrolyse

Die schnelle Pyrolyse verwendet sehr hohe Aufheizraten und kurze Verweilzeiten (typischerweise weniger als zwei Sekunden), um die Produktion von flüssigem Bioöl zu maximieren.

Das Ziel ist es, das Material schnell abzubauen und die Dämpfe sofort abzukühlen, um eine weitere Zersetzung in Gase zu verhindern. Der Verweis auf einen Ablationsreaktor, der bei 450–600 °C arbeitet, ist ein Beispiel für ein schnelles Pyrolysesystem.

Langsame Pyrolyse (Karbonisierung)

Die langsame Pyrolyse, auch bekannt als Karbonisierung, verwendet niedrige Aufheizraten und sehr lange Verweilzeiten (Stunden oder sogar Tage).

Dieser langsame „Kochprozess“ ist darauf ausgelegt, die Ausbeute des festen Produkts, der Biokohle, zu maximieren. Die langsame Zersetzung ermöglicht es den Kohlenstoffatomen, sich zu stabilen, festen Strukturen umzulagern.

Vergasung (Ein verwandter Prozess)

Obwohl sie sich von der Pyrolyse unterscheidet, arbeitet die Vergasung nach einem ähnlichen Prinzip, jedoch bei viel höheren Temperaturen.

Die extreme Hitze und die längeren Verweilzeiten sind darauf ausgelegt, fast das gesamte Material, einschließlich der Kohle und des Öls, in Synthesegas umzuwandeln.

Die Abwägungen verstehen

Hoher Energiebedarf

Die Pyrolyse ist ein energieintensiver Prozess. Sie erfordert eine erhebliche und konstante Wärmezufuhr, um die erforderlichen Betriebstemperaturen zu erreichen und aufrechtzuerhalten, was sich auf ihre Gesamtenergiebilanz und wirtschaftliche Tragfähigkeit auswirken kann.

Qualitätsprobleme von Bioöl

Obwohl Bioöl als Brennstoff verwendet werden kann, ist es kein direkter Ersatz für Erdöl. Wie die Referenzen erwähnen, macht sein hoher Sauerstoffgehalt es korrosiv, thermisch instabil und nicht mischbar mit fossilen Brennstoffen. Es erfordert oft eine erhebliche Aufbereitung, um als Transportkraftstoff verwendet werden zu können.

Abhängigkeit vom Einsatzmaterial

Die genaue Zusammensetzung und Ausbeute der Produkte hängt stark von dem spezifischen organischen Material ab, das verarbeitet wird. Die Ergebnisse von Holzbbiomasse werden sich stark von denen von Altkunststoffen oder Reifen unterscheiden.

Die richtige Wahl für Ihr Ziel treffen

Die Art der Pyrolyse, die Sie wählen, hängt vollständig von dem Produkt ab, das Sie erzeugen möchten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des flüssigen Kraftstoffs (Bioöl) liegt: Sie benötigen ein System für die schnelle Pyrolyse mit hohen Aufheizraten und kurzen Verweilzeiten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des festen Kohlenstoffs (Biokohle) liegt: Sie benötigen ein System für die langsame Pyrolyse mit niedrigen Aufheizraten und langen Verweilzeiten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von brennbarem Gas (Synthesegas) liegt: Sie müssen bei sehr hohen Temperaturen arbeiten, was den Prozess in Richtung Vergasung verschiebt.

Indem Sie diese Prinzipien verstehen, können Sie den richtigen thermochemischen Prozess auswählen, um einen bestimmten Abfallstrom in eine wertvolle Ressource umzuwandeln.

Zusammenfassungstabelle:

| Pyrolyse-Typ | Aufheizrate | Verweilzeit | Hauptprodukt |

|---|---|---|---|

| Langsame Pyrolyse | Niedrig | Stunden bis Tage | Biokohle (Feststoff) |

| Schnelle Pyrolyse | Sehr hoch | < 2 Sekunden | Bioöl (Flüssigkeit) |

| Vergasung | Sehr hoch | Länger | Synthesegas (Gas) |

Bereit, Ihre Biomasse- oder Abfallströme in wertvolle Produkte umzuwandeln?

Die richtige Pyrolyseausrüstung ist entscheidend für das Erreichen Ihrer Zielausbeuten an Biokohle, Bioöl oder Synthesegas. KINTEK ist spezialisiert auf hochwertige Laborgeräte und skalierbare Systeme für thermochemische Prozesse. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung zur Optimierung Ihrer Prozesseffizienz und Ihres Outputs.

Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung und Ziele zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit