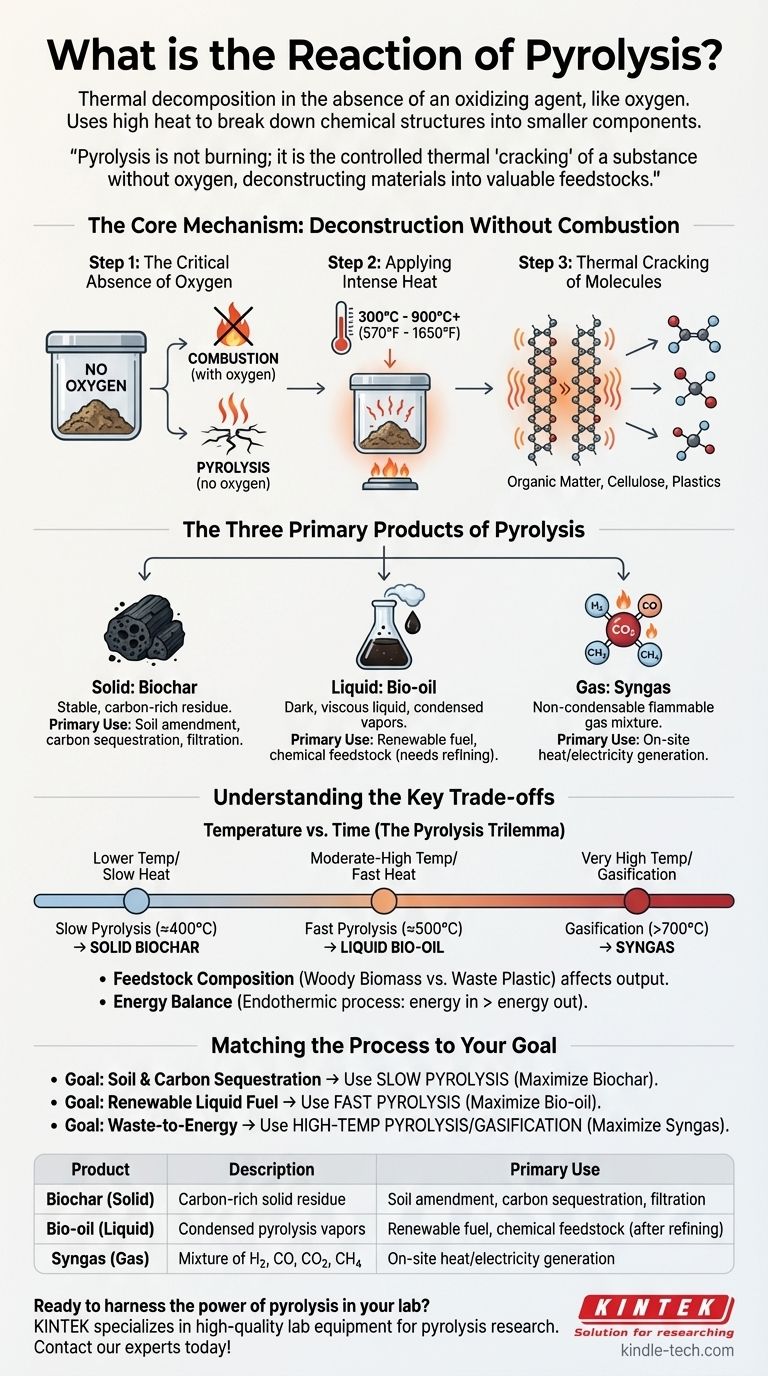

Im Wesentlichen ist die Pyrolyse die thermische Zersetzung in Abwesenheit eines Oxidationsmittels wie Sauerstoff. Anstatt ein Material zu verbrennen, wird hohe Hitze verwendet, um seine chemische Struktur in kleinere, grundlegendere Bestandteile aufzubrechen. Dieser Prozess wandelt organische Materialien irreversibel in einen Feststoff, eine Flüssigkeit und ein Gas um.

Pyrolyse ist kein Verbrennen; es ist das kontrollierte thermische „Cracken“ einer Substanz ohne Sauerstoff. Dieser entscheidende Unterschied ermöglicht es der Pyrolyse, Materialien in wertvolle chemische Ausgangsstoffe zu zerlegen, anstatt sie zu Asche und Abgas zu reduzieren.

Der Kernmechanismus: Zersetzung ohne Verbrennung

Im Grunde ist die Pyrolyse ein unkomplizierter thermochemischer Prozess. Das Verständnis der Schlüsselschritte zeigt, warum sie ein so wirkungsvolles Werkzeug für die Materialumwandlung ist.

Schritt 1: Das entscheidende Fehlen von Sauerstoff

Das bestimmende Merkmal der Pyrolyse ist, dass sie in einer inerten Atmosphäre stattfindet, was bedeutet, dass wenig bis kein Sauerstoff vorhanden ist.

Wäre Sauerstoff vorhanden, würde das Material verbrennen (combust), seine gespeicherte Energie als Wärme und Licht freisetzen und hauptsächlich Kohlendioxid und Wasser erzeugen. Durch das Entfernen von Sauerstoff verhindern wir die Verbrennung und zwingen stattdessen die chemischen Bindungen innerhalb des Materials, sich allein durch Hitze aufzulösen.

Schritt 2: Anwendung intensiver Hitze

Pyrolyse-Reaktionen erfordern erhebliche thermische Energie, typischerweise im Bereich von 300 °C bis über 900 °C (570 °F bis 1650 °F).

Die spezifisch angewandte Temperatur ist ein wichtiger Steuerhebel. Unterschiedliche Temperaturen und Heizraten begünstigen die Produktion unterschiedlicher Endprodukte, sodass Betreiber den Prozess auf ein gewünschtes Ergebnis abstimmen können.

Schritt 3: Thermisches Cracken von Molekülen

Sobald sie erhitzt werden, werden die langen, komplexen Moleküle, aus denen organisches Material (wie Zellulose, Lignin oder Kunststoffe) besteht, instabil.

Die intensive Hitze und die Vibrationen führen dazu, dass diese langkettigen Polymere „cracken“ oder in kleinere, flüchtigere Verbindungen zerfallen. Diese neuen, kleineren Moleküle sind die primären Ergebnisse der Reaktion.

Die drei Hauptprodukte der Pyrolyse

Die Zersetzung eines einzelnen Ausgangsmaterials führt zu drei unterschiedlichen Produktströmen, jeder mit seinen eigenen Eigenschaften und Verwendungszwecken.

Feststoff: Pflanzenkohle (Biochar)

Dies ist der stabile, kohlenstoffreiche feste Rückstand, der zurückbleibt. Er ähnelt in seinem Aussehen Holzkohle.

Pflanzenkohle (Biochar) wird hoch geschätzt wegen ihrer Fähigkeit, die Bodengesundheit zu verbessern, Kohlenstoff über lange Zeiträume zu binden und als Filtermittel zu dienen.

Flüssigkeit: Bio-Öl

Dies ist eine dunkle, viskose Flüssigkeit, die entsteht, wenn die heißen Pyrolysedämpfe schnell abgekühlt und kondensiert werden. Sie ist auch als Pyrolyseöl oder Teer bekannt.

Bio-Öl ist eine komplexe Mischung aus Hunderten verschiedener organischer Verbindungen. Obwohl es energieintensiv ist, ist es typischerweise sauer und instabil und erfordert eine weitere Raffination, bevor es als Kraftstoff für den Transport oder als hochwertige Chemikalie verwendet werden kann.

Gas: Synthesegas (Syngas)

Dies ist der nicht kondensierbare Anteil der Pyrolysedämpfe. Es ist eine Mischung brennbarer Gase.

Synthesegas besteht hauptsächlich aus Wasserstoff (H₂), Kohlenmonoxid (CO), Kohlendioxid (CO₂) und Methan (CH₄). Es kann vor Ort verbrannt werden, um die für die Aufrechterhaltung der Pyrolyse-Reaktion erforderliche Wärme zu erzeugen, oder zur Stromerzeugung genutzt werden.

Die wichtigsten Kompromisse verstehen

Das Ergebnis einer Pyrolyse-Reaktion ist nicht festgelegt; es hängt stark von den Prozessbedingungen ab. Die Beherrschung dieser Variablen ist der Schlüssel zur Erreichung eines bestimmten Ziels.

Das „Pyrolyse-Trilemma“: Temperatur vs. Zeit

Das Verhältnis von erzeugter Pflanzenkohle, Öl und Gas wird direkt durch die Heizrate und die Endtemperatur gesteuert.

- Langsame Pyrolyse: Niedrigere Temperaturen (etwa 400 °C) und langsame Heizraten maximieren die Produktion von fester Pflanzenkohle (Biochar).

- Schnelle Pyrolyse: Moderate bis hohe Temperaturen (etwa 500 °C) und extrem schnelle Heizraten maximieren die Ausbeute an flüssigem Bio-Öl.

- Vergasung: Sehr hohe Temperaturen (über 700 °C), oft mit einer kontrollierten Menge Sauerstoff oder Dampf, werden verwendet, um die Produktion von Synthesegas zu maximieren.

Das Ausgangsmaterial ist nicht universell

Die Zusammensetzung des Eingangsmaterials oder des Ausgangsmaterials (Feedstock) beeinflusst das Ergebnis dramatisch.

Holzige Biomasse erzeugt anderes Öl und andere Pflanzenkohle als Kunststoffabfälle oder Altreifen. Verunreinigungen im Ausgangsmaterial können auch in den Endprodukten landen, was deren Verwendung erschwert und möglicherweise kostspielige Reinigungsschritte erfordert.

Die Energiebilanz

Die Pyrolyse ist ein endothermer Prozess, was bedeutet, dass sie einen kontinuierlichen Energieeintrag erfordert, um die hohen Temperaturen aufrechtzuerhalten. Eine erfolgreiche Pyrolyseanlage muss energiepositiv sein, d. h. der Energiewert ihrer Produkte (insbesondere des Synthesegases und des Bio-Öls) muss größer sein als die zur Steuerung des Systems erforderliche Energie.

Den Prozess an Ihr Ziel anpassen

Die Wahl des richtigen Pyrolyseansatzes hängt vollständig vom gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung und Kohlenstoffbindung liegt: Nutzen Sie die langsame Pyrolyse bei niedrigeren Temperaturen, um Ihre Ausbeute an stabiler Pflanzenkohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer erneuerbaren Flüssigbrennstoffquelle liegt: Implementieren Sie die schnelle Pyrolyse mit schneller Erhitzung und Abschreckung, um die Produktion von Bio-Öl zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Abfall-zu-Energie-Erzeugung liegt: Setzen Sie einen Hochtemperatur-Pyrolyse- oder Vergasungsprozess ein, um die Produktion von brennbarem Synthesegas zu maximieren.

Letztendlich ist die Pyrolyse ein vielseitiges chemisches Werkzeug, um den in komplexen organischen Materialien gespeicherten Wert freizusetzen.

Zusammenfassungstabelle:

| Produkt | Beschreibung | Hauptverwendung |

|---|---|---|

| Pflanzenkohle (Biochar, Feststoff) | Kohlenstoffreicher fester Rückstand | Bodenverbesserung, Kohlenstoffbindung, Filtration |

| Bio-Öl (Flüssigkeit) | Kondensierte Pyrolysedämpfe | Erneuerbarer Kraftstoff, chemischer Ausgangsstoff (nach Raffination) |

| Synthesegas (Gas) | Mischung aus H₂, CO, CO₂, CH₄ | Wärme-/Stromerzeugung vor Ort |

Bereit, die Kraft der Pyrolyse in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Egal, ob Sie die Pflanzenkohleproduktion optimieren, die Bio-Öl-Zusammensetzung analysieren oder neue Abfall-zu-Energie-Prozesse entwickeln – unsere zuverlässigen Öfen, Reaktoren und Analysewerkzeuge sind darauf ausgelegt, präzise Temperaturkontrolle und konsistente Ergebnisse zu liefern.

Lassen Sie uns Ihnen helfen, Ihre Ziele bei der Materialumwandlung zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas