In der Technik ist Sintern ein thermischer Prozess, der ein Pulver mittels Wärme in eine feste, dichte Masse umwandelt. Das Schlüsselprinzip ist, dass das Material auf eine hohe Temperatur erwärmt wird, die unter seinem Schmelzpunkt liegt. Diese zugeführte Energie bewirkt, dass sich die einzelnen Partikel des Pulvers miteinander verbinden, wodurch der Leerraum zwischen ihnen reduziert und ein kohärentes Objekt entsteht.

Sintern ist mehr als nur Verfestigung; es ist ein grundlegendes Fertigungswerkzeug zur präzisen Gestaltung der inneren Struktur eines Materials – seiner Mikrostruktur. Diese Kontrolle über Eigenschaften wie Dichte, Porosität und Korngröße macht das Sintern unverzichtbar für die Herstellung von Hochleistungskomponenten, die durch traditionelles Schmelzen und Gießen nicht erreicht werden können.

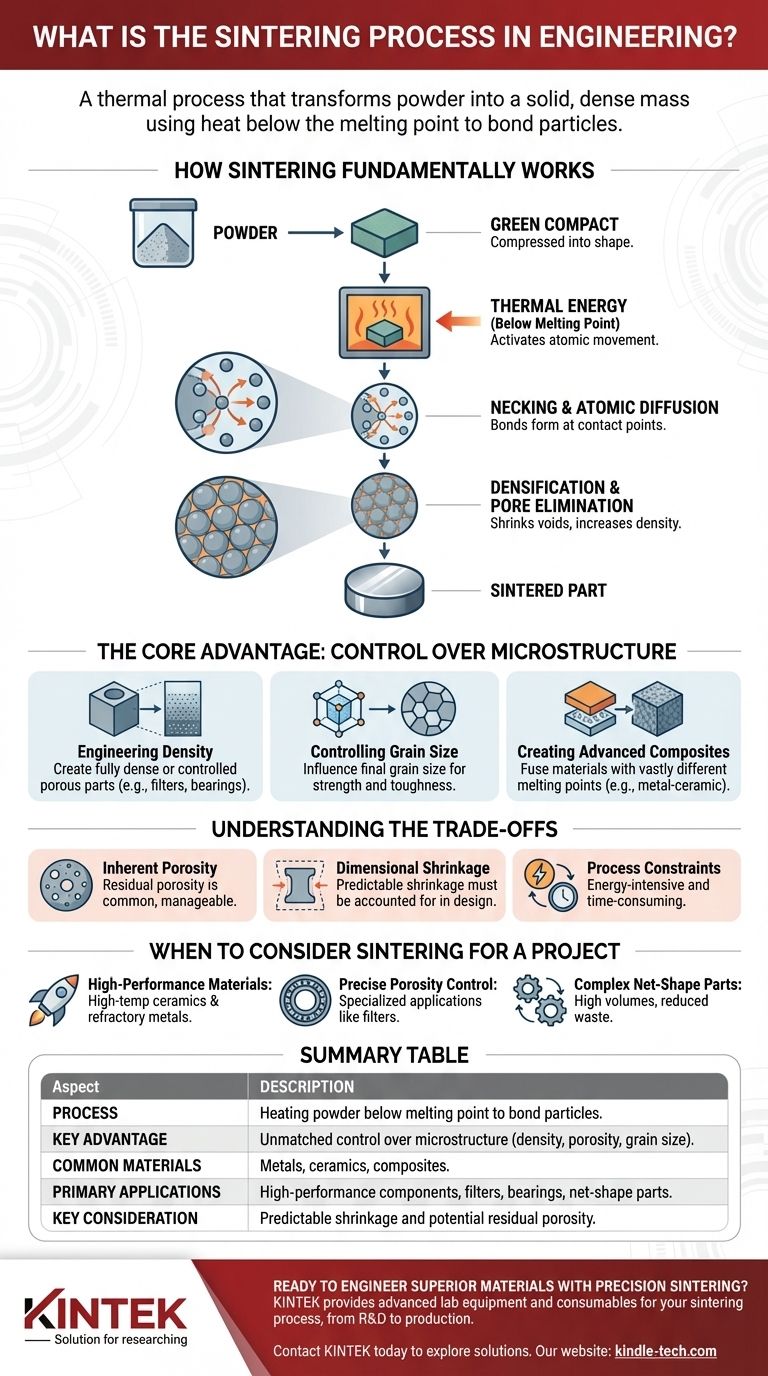

Wie Sintern grundlegend funktioniert

Sintern ist ein Prozess, der durch Mechanismen auf atomarer Ebene angetrieben wird. Es reduziert die Oberflächenenergie einer Ansammlung von Partikeln, indem feste-Gas-Grenzflächen durch energieärmere feste-feste-Grenzflächen ersetzt werden.

Der Ausgangspunkt: Ein Pulverpressling

Der Prozess beginnt mit einem feinen Pulver des gewünschten Materials, wie z.B. einem Metall, einer Keramik oder einem Verbundwerkstoff. Dieses Pulver wird typischerweise in eine gewünschte Form gepresst, oft als „Grünling“ oder „Grünkörper“ bezeichnet, der zerbrechlich ist, aber seine Form behält.

Die Rolle der thermischen Energie

Wenn der Grünling in einem Ofen erhitzt wird, aktiviert die thermische Energie die Atombewegung. Atome sind nicht statisch; diese Energie ermöglicht es ihnen, über die Oberflächen und Grenzen der Pulverpartikel zu wandern und zu diffundieren.

Atomare Diffusion und „Halsbildung“

Die kritischste Phase ist die Bildung von Bindungen oder „Hälsen“ an den Kontaktpunkten zwischen benachbarten Partikeln. Atome diffundieren zu diesen Kontaktpunkten und bilden effektiv Brücken, die die Partikel miteinander verschmelzen.

Verdichtung und Poreneliminierung

Wenn diese Hälse wachsen, ziehen sie die Zentren der Partikel näher zusammen. Diese Aktion verkleinert systematisch die Hohlräume oder Poren, die im ursprünglichen Pressling zwischen den Partikeln existierten. Das Ergebnis ist eine signifikante Erhöhung der Gesamtdichte und Festigkeit des Materials.

Der Kernvorteil: Kontrolle über die Mikrostruktur

Die wahre Stärke des Sinterns liegt in seiner Fähigkeit, die endgültigen Eigenschaften eines Materials durch die Kontrolle seiner inneren Architektur zu bestimmen. Dies ist etwas, was Schmelzen und Gießen, die eine gleichmäßige Flüssigkeit erzeugen, die sich verfestigt, nicht mit der gleichen Präzision leisten können.

Gezielte Dichteentwicklung

Durch sorgfältige Kontrolle von Temperatur, Zeit und Atmosphäre des Sinterprozesses können Ingenieure die Verdichtung an einem bestimmten Punkt stoppen. Dies ermöglicht die Herstellung von entweder vollständig dichten, porenfreien Teilen oder Komponenten mit einem spezifischen, kontrollierten Porositätsgrad für Anwendungen wie Filter oder selbstschmierende Lager.

Kontrolle der Korngröße

Die Sinterbedingungen beeinflussen direkt die endgültige Korngröße der Kristallstruktur des Materials. Im Allgemeinen führen kleinere Korngrößen zu höherer Festigkeit und Zähigkeit. Sintern bietet einen Hebel, um diese kritische Eigenschaft für anspruchsvolle Anwendungen zu optimieren.

Herstellung fortschrittlicher Verbundwerkstoffe

Sintern ist außergewöhnlich nützlich für die Herstellung von Verbundwerkstoffen aus Pulvern mit sehr unterschiedlichen Schmelzpunkten, wie z.B. Metall-Keramik-Verbundwerkstoffen. Diese Materialien könnten nicht durch einfaches Zusammenschmelzen kombiniert werden, aber Sintern ermöglicht es, sie zu einer einzigen, funktionalen Komponente zu verschmelzen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sintern keine Universallösung. Es ist entscheidend, seine inhärenten Einschränkungen zu verstehen, um es effektiv anzuwenden.

Inhärente Porosität

Das Erreichen von 100 % der theoretischen Dichte ist extrem schwierig und oft nicht wirtschaftlich. Die meisten gesinterten Teile enthalten eine geringe Menge Restporosität, die, wenn nicht kontrolliert, als potenzieller Punkt für mechanisches Versagen wirken kann.

Dimensionsschrumpfung

Der Verdichtungsprozess führt notwendigerweise zu einer Schrumpfung des Teils. Diese Schrumpfung muss präzise vorhergesagt und bei der anfänglichen Konstruktion der Form des Grünlings berücksichtigt werden, um sicherzustellen, dass das Endteil die dimensionalen Toleranzen erfüllt.

Prozessbeschränkungen

Sintern kann ein energieintensiver und zeitaufwändiger Prozess sein. Die Anfangskosten für die Herstellung feiner, hochwertiger Pulver und die Investitionskosten für Hochtemperaturöfen müssen durch die Leistungsanforderungen der Endkomponente gerechtfertigt sein.

Wann Sie Sintern für ein Projekt in Betracht ziehen sollten

Ihre Entscheidung, Sintern zu verwenden, sollte von den spezifischen Leistungszielen Ihrer Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus Hochleistungskeramiken oder hochschmelzenden Metallen liegt: Sintern ist oft die einzig praktikable Methode, da diese Materialien Schmelzpunkte haben, die für konventionelles Gießen zu hoch sind.

- Wenn Ihr Hauptaugenmerk auf präziser Kontrolle über Porosität und Dichte liegt: Sintern bietet eine unübertroffene Kontrolle für spezielle Anwendungen wie Filter, selbstschmierende Lager oder spezifische elektronische Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, endkonturnaher Metallteile in großen Stückzahlen liegt: Pulvermetallurgie unter Verwendung des Sinterns kann kostengünstiger sein als die Zerspanung, da sie Materialabfall und sekundäre Verarbeitung erheblich reduziert.

Letztendlich bietet Sintern einen leistungsstarken Weg, die Eigenschaften eines Materials von der atomaren Ebene an zu entwickeln und Komponenten zu schaffen, die für optimale Leistung optimiert sind.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Erhitzen von Pulver unterhalb seines Schmelzpunkts, um Partikel zu einer festen Masse zu verbinden. |

| Hauptvorteil | Unübertroffene Kontrolle über die Materialmikrostruktur (Dichte, Porosität, Korngröße). |

| Gängige Materialien | Metalle, Keramiken und Verbundwerkstoffe (z.B. Metall-Keramik). |

| Primäre Anwendungen | Hochleistungskomponenten, Filter, selbstschmierende Lager, komplexe endkonturnahe Teile. |

| Wichtige Überlegung | Beinhaltet vorhersagbare Schrumpfung und Potenzial für Restporosität. |

Bereit, überlegene Materialien mit Präzisionssintern zu entwickeln?

Sintern ist der Schlüssel zur Erschließung von Hochleistungskomponenten mit maßgeschneiderten Eigenschaften, die traditionelle Methoden nicht erreichen können. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die zur Perfektionierung Ihres Sinterprozesses erforderlich sind, von F&E bis zur Produktion.

Ob Sie mit fortschrittlichen Keramiken, hochschmelzenden Metallen oder komplexen Verbundwerkstoffen arbeiten, unser Fachwissen kann Ihnen helfen, Dichte, Festigkeit und Mikrostruktur zu optimieren. Lassen Sie uns besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können.

Kontaktieren Sie KINTEK noch heute, um die richtigen Lösungen für Ihr Projekt zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Was ist die Funktion eines VHPS-Systems in CoCrFeNiMn-Legierungen? Erreichen von nahezu theoretischer Dichte und hoher Reinheit

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken