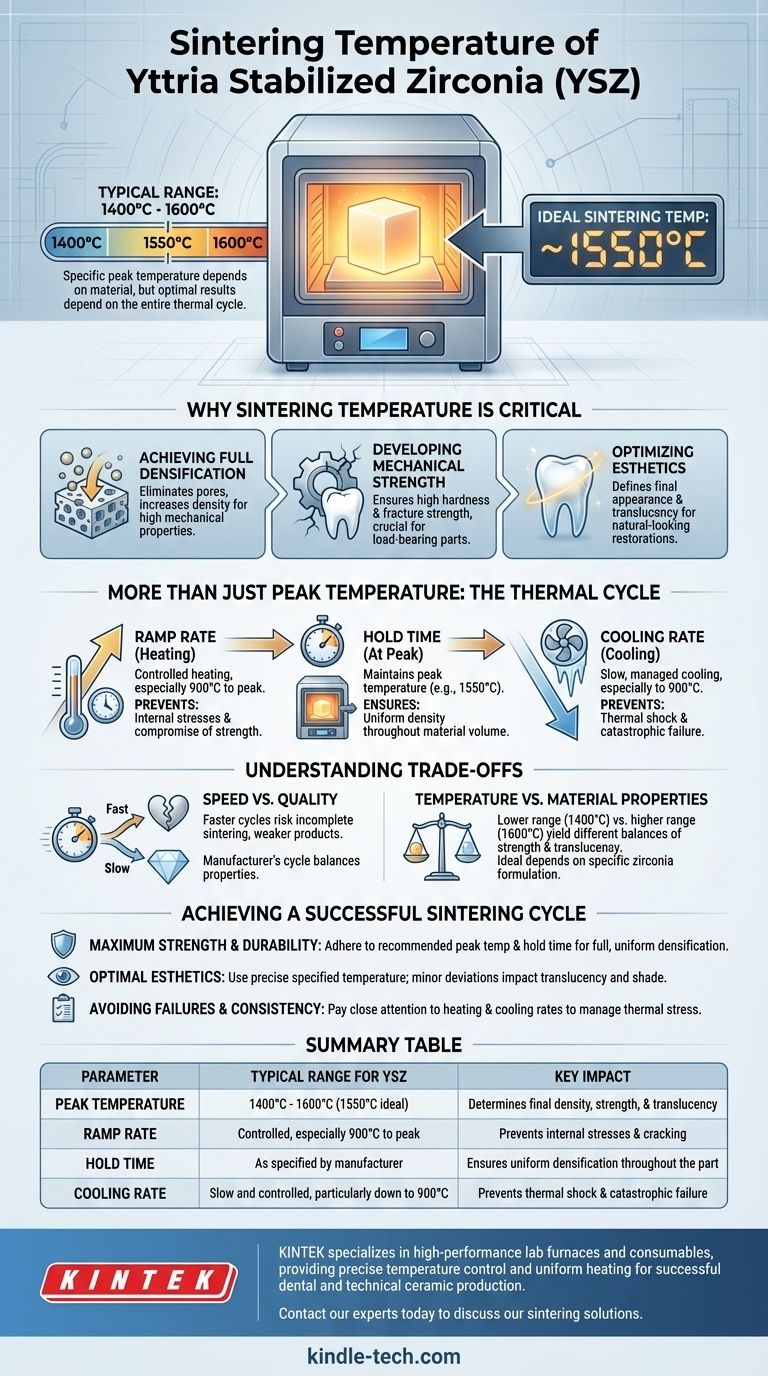

Für Yttriumoxid-stabilisiertes Zirkonoxid (YSZ) liegt die ideale Sintertemperatur bei etwa 1550°C. Die meisten dentalen und technischen Anwendungen verwenden einen Bereich zwischen 1400°C und 1600°C, um die endgültige Dichte, Festigkeit und die gewünschten ästhetischen Eigenschaften des Materials zu erreichen.

Die spezifische Spitzentemperatur ist ein entscheidendes Ziel, aber das Erreichen optimaler Ergebnisse hängt vom gesamten thermischen Zyklus ab – einschließlich der Aufheizrate, der Dauer bei Spitzentemperatur und der Abkühlrate.

Warum die Sintertemperatur ein kritischer Parameter ist

Sintern ist der thermische Prozess, der einen porösen, kreideartigen Zirkonoxidblock in eine dichte, hochfeste Keramik umwandelt. Das Temperaturprotokoll ist direkt dafür verantwortlich, die charakteristischen Eigenschaften des Materials freizusetzen.

Erreichen einer vollständigen Verdichtung

Das primäre Ziel des Sinterns ist es, die Poren zwischen den Zirkonoxidpartikeln zu eliminieren. Wenn der Ofen die Zieltemperatur erreicht, verschmelzen die Partikel miteinander, wodurch das Material schrumpft und deutlich dichter wird.

Diese hohe Dichte verleiht YSZ seine hervorragenden mechanischen Eigenschaften.

Entwicklung mechanischer Festigkeit

Eine ordnungsgemäße Verdichtung führt direkt zu hoher Härte und Bruchfestigkeit. Eine unzureichende Temperatur oder Zeit führt zu einem porösen, schwachen Endteil, das funktionellen Belastungen nicht standhalten kann.

Dies ist besonders kritisch für tragende Anwendungen wie posteriore Zahnprothesen.

Optimierung der Ästhetik

Das endgültige Aussehen des Zirkonoxids, insbesondere seine Transluzenz, wird ebenfalls während des Sinterzyklus definiert. Die präzise Temperatur hilft, die beabsichtigte kristalline Struktur zu erzeugen, die es Licht ermöglicht, auf natürliche Weise durch das Material zu dringen.

Abweichungen von der empfohlenen Temperatur können zu einer Restauration führen, die zu opak ist oder nicht dem gewünschten Farbton entspricht.

Mehr als nur die Spitzentemperatur

Während die Spitzentemperatur eine wichtige Kennzahl ist, beinhaltet die fachmännische Steuerung des Prozesses die Verwaltung der gesamten Heiz- und Kühlkurve. Der Weg zur und von der Spitze ist genauso wichtig wie das Ziel selbst.

Die kritische Rolle der Aufheizrate

Die Aufheizrate oder die Geschwindigkeit, mit der die Ofentemperatur ansteigt, ist eine kritische Variable. Eine kontrollierte Aufheizrate, insbesondere von 900°C bis zur Spitzentemperatur, gewährleistet, dass das Teil gleichmäßig erwärmt wird.

Zu schnelles Erhitzen kann innere Spannungen hervorrufen, die die endgültige Festigkeit der Restauration beeinträchtigen können.

Die Bedeutung der Haltezeit

Sobald der Ofen seine Spitzentemperatur (z. B. 1550°C) erreicht hat, wird er für eine bestimmte Dauer dort gehalten. Diese Haltezeit ermöglicht es dem Sinterprozess, im gesamten Materialvolumen abgeschlossen zu werden, um eine gleichmäßige Dichte zu gewährleisten.

Eine Verkürzung dieser Zeit ist eine häufige Ursache für unvollständiges Sintern und mangelhafte mechanische Leistung.

Der Einfluss der Abkühlrate

Wie beim Erhitzen muss auch die Abkühlrate sorgfältig kontrolliert werden, um einen Thermoschock zu vermeiden. Eine langsame, kontrollierte Abkühlrampe, insbesondere bis auf etwa 900°C, ermöglicht es dem Material, sich ohne Rissbildung zu stabilisieren.

Schnelles Abkühlen ist ein erheblicher Risikofaktor für ein katastrophales Versagen des Keramikteils.

Die Kompromisse verstehen

Jede Entscheidung in einem thermischen Prozess beinhaltet Kompromisse. Auch wenn es verlockend sein mag, einen Sinterzyklus zu modifizieren, um Zeit zu sparen, ist es entscheidend, die potenziellen Konsequenzen zu verstehen.

Geschwindigkeit vs. Qualität

Schnellere Zyklen mit aggressiven Aufheizraten und kürzeren Haltezeiten reduzieren die Betriebszeit des Ofens. Diese Effizienz birgt jedoch das Risiko unvollständigen Sinterns, innerer Spannungen und eines schwächeren Endprodukts.

Der vom Hersteller empfohlene Zyklus ist kalibriert, um das ideale Gleichgewicht der Eigenschaften zu erreichen, und wesentliche Abweichungen werden nicht empfohlen.

Temperatur vs. Materialeigenschaften

Das Sintern am unteren Ende des akzeptablen Bereichs (z. B. 1400°C) im Vergleich zum oberen Ende (z. B. 1600°C) kann je nach spezifischer Zirkonoxidformulierung unterschiedliche Gleichgewichte von Festigkeit und Transluzenz erzeugen.

Es gibt keine einzige "beste" Temperatur für alle Arten von YSZ; die ideale Zahl ist immer an das spezifische verwendete Material und das gewünschte Ergebnis gebunden.

Einen erfolgreichen Sinterzyklus erreichen

Um vorhersagbare und qualitativ hochwertige Ergebnisse zu gewährleisten, beginnen Sie immer mit den Anweisungen des jeweiligen Zirkonoxidherstellers. Konzentrieren Sie sich von dort aus auf den Aspekt des Prozesses, der für Ihr Ziel am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Halten Sie sich strikt an die empfohlene Spitzentemperatur und Haltezeit, um eine vollständige und gleichmäßige Verdichtung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf optimaler Ästhetik liegt: Verwenden Sie die präzise Temperatur, die für Ihren spezifischen Zirkonoxidtyp angegeben ist, da geringfügige Abweichungen die endgültige Transluzenz und den Farbton beeinflussen können.

- Wenn Ihr Hauptaugenmerk darauf liegt, Ausfälle zu vermeiden und Konsistenz zu gewährleisten: Achten Sie genau auf die Heiz- und Kühlraten, da eine unsachgemäße Handhabung thermischer Spannungen eine Hauptursache für Risse ist.

Die Beherrschung des gesamten Sinterzyklus ist der Schlüssel, um das volle Potenzial von Yttriumoxid-stabilisiertem Zirkonoxid freizusetzen.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich für YSZ | Wesentlicher Einfluss |

|---|---|---|

| Spitzentemperatur | 1400°C - 1600°C (1550°C ideal) | Bestimmt die endgültige Dichte, Festigkeit und Transluzenz |

| Aufheizrate | Kontrolliert, besonders von 900°C bis zur Spitze | Verhindert innere Spannungen und Rissbildung |

| Haltezeit | Wie vom Hersteller angegeben | Gewährleistet eine gleichmäßige Verdichtung im gesamten Teil |

| Abkühlrate | Langsam und kontrolliert, insbesondere bis auf 900°C | Verhindert Thermoschock und katastrophales Versagen |

Erzielen Sie perfekte Ergebnisse mit jedem YSZ-Sinterzyklus.

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die die präzise Temperaturkontrolle und gleichmäßige Erwärmung bieten, die für eine erfolgreiche Produktion von Dental- und technischen Keramiken unerlässlich sind. Unsere Geräte helfen Ihnen, stets das optimale Gleichgewicht von Festigkeit, Dichte und Ästhetik in Ihren Endprodukten zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sinterlösungen die Fähigkeiten Ihres Labors verbessern und die Zuverlässigkeit Ihrer Keramikteile gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuum Dental Porzellan Sinterofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität