Im Kern ist ein Sputtersystem eine Maschine, die ultradünne Materialschichten auf einer Oberfläche in einem Vakuum abscheidet. Es funktioniert, indem Atome durch den Beschuss mit Hochenergieionen physikalisch von einem Ausgangsmaterial (dem „Target“) herausgeschlagen werden, die dann zu einem gewünschten Objekt (dem „Substrat“) wandern und dieses beschichten. Dieser Prozess ist eine hochkontrollierte Form der physikalischen Gasphasenabscheidung (PVD).

Sputtern sollte nicht mit Schmelzen oder Verdampfen verwechselt werden. Es handelt sich um einen „Sandstrahlprozess“ auf atomarer Ebene, bei dem Ionen als Schleifmittel wirken und Atome vom Target abtragen. Dieser physikalische Mechanismus verleiht ihm eine bemerkenswerte Vielseitigkeit und Kontrolle über die Eigenschaften der fertigen Schicht.

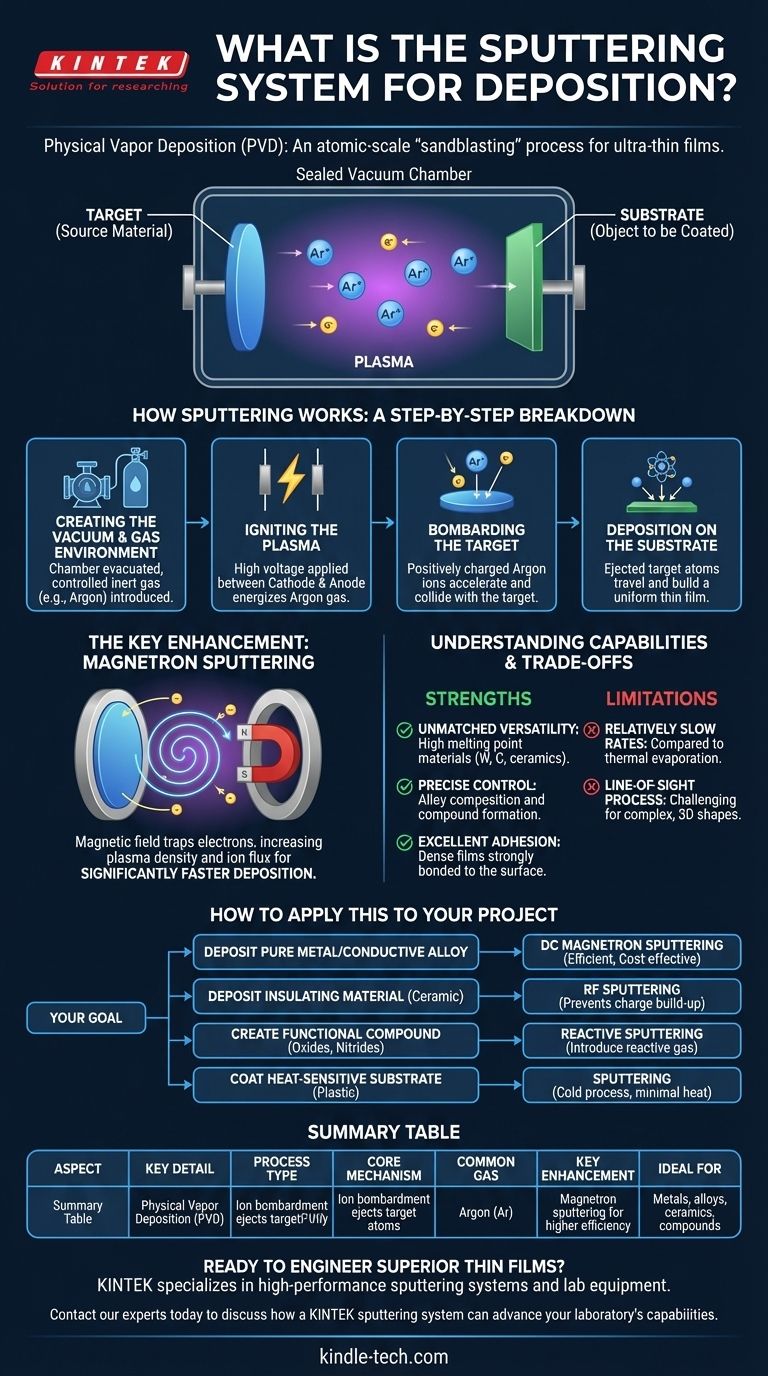

Wie Sputtern funktioniert: Eine schrittweise Aufschlüsselung

Die Sputterabscheidung ist ein präziser, mehrstufiger Prozess, der vollständig in einer versiegelten Vakuumkammer stattfindet. Das Kernprinzip ist die Übertragung des Impulses von einem energiereichen Ion auf die Atome des Targetmaterials.

Schritt 1: Erzeugung des Vakuum- und Gasumfelds

Zuerst wird die Kammer auf ein Hochvakuum evakuiert, um alle Verunreinigungen zu entfernen. Dann wird eine kleine, kontrollierte Menge eines Inertgases – am häufigsten Argon (Ar) – eingeführt. Dieses Gas liefert die für den Prozess notwendigen Ionen.

Schritt 2: Zünden des Plasmas

Zwischen zwei Elektroden wird eine hohe Spannung angelegt: der Kathode, die das Targetmaterial hält, und der Anode, die das zu beschichtende Substrat hält. Dieses starke elektrische Feld regt das Argongas an, entreißt den Argonatomen Elektronen und erzeugt ein Plasma – ein leuchtendes, ionisiertes Gas, das aus positiven Argonionen (Ar+) und freien Elektronen besteht.

Schritt 3: Beschuss des Targets

Die positiv geladenen Argonionen werden durch das elektrische Feld kraftvoll in Richtung des negativ geladenen Targets (der Kathode) beschleunigt. Sie kollidieren mit der Targetoberfläche mit erheblicher Energie, typischerweise ein Vielfaches der Bindungsenergie, die die Atome des Targets zusammenhält.

Schritt 4: Abscheidung auf dem Substrat

Dieser Hochenergieaufprall schlägt physikalisch Atome aus dem Targetmaterial heraus oder „sputtert“ sie ab. Diese ausgestoßenen Atome wandern durch die Vakuumkammer und lagern sich auf dem Substrat ab, wodurch sich allmählich eine dünne, gleichmäßige Schicht bildet.

Die wichtigste Verbesserung: Magnetron-Sputtern

Obwohl das einfache Sputtern funktioniert, ist es oft langsam. Die meisten modernen Systeme verwenden das Magnetron-Sputtern, um die Abscheidungsraten und die Effizienz dramatisch zu steigern.

Die Rolle des Magnetfeldes

In einem Magnetronsystem sind starke Magnete hinter dem Target platziert. Dieses Magnetfeld fängt die freien Elektronen aus dem Plasma in einer spiralförmigen Bahn direkt vor der Targetoberfläche ein.

Warum das wichtig ist: Höhere Effizienz

Diese eingefangenen Elektronen werden gezwungen, einen viel längeren Weg zurückzulegen, was ihre Wahrscheinlichkeit, mit weiteren Argongasen zu kollidieren und diese zu ionisieren, massiv erhöht. Dies erzeugt ein viel dichteres Plasma, einen höheren Fluss von Ionen, die auf das Target treffen, und letztendlich eine deutlich schnellere Abscheidungsrate.

Verständnis der Fähigkeiten und Kompromisse

Sputtern ist eine leistungsstarke Technik, hat aber wie jeder Prozess spezifische Stärken und Einschränkungen, die es für bestimmte Anwendungen geeignet machen.

Stärke: Unübertroffene Materialvielfalt

Da Sputtern ein physikalischer und kein thermischer Prozess ist, können Materialien mit extrem hohen Schmelzpunkten, wie Wolfram, Kohlenstoff und Keramiken, abgeschieden werden, die mit thermischer Verdampfung nur schwer oder gar nicht abgeschieden werden können.

Stärke: Präzise Legierungs- und Mischungskontrolle

Sputtern ermöglicht die Abscheidung von Legierungen mit einer präzisen Zusammensetzung, die vom Target auf das Substrat übertragen wird. Darüber hinaus kann durch die Einführung eines reaktiven Gases wie Sauerstoff oder Stickstoff in die Kammer direkt auf dem Substrat Verbundschichten wie Oxide und Nitride erzeugt werden – eine Technik, die als reaktives Sputtern bekannt ist.

Stärke: Hervorragende Haftung und Schichtdichte

Die gesputterten Atome treffen mit erheblicher kinetischer Energie auf dem Substrat auf, was zu Schichten führt, die sehr dicht und stark an der Oberfläche haften.

Einschränkung: Relativ langsame Abscheidungsraten

Selbst mit Magnetron-Verstärkung ist das Sputtern im Vergleich zur thermischen Verdampfung, die bei der Massenproduktion ein Faktor sein kann, im Allgemeinen ein langsamerer Prozess.

Einschränkung: Sichtlinienprozess

Gesputterte Atome bewegen sich in relativ geraden Linien. Dies kann es schwierig machen, komplexe dreidimensionale Formen gleichmäßig zu beschichten, wenn keine ausgefeilte Substratrotation verwendet wird.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Wahl der Sputtertechnik hängt vollständig von dem Material ab, das Sie abscheiden müssen, und den Eigenschaften ab, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer leitfähigen Legierung liegt: Das DC-Magnetron-Sputtern ist die Standard-, effizienteste und kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines isolierenden Materials wie einer Keramik liegt: Es ist HF-Sputtern erforderlich, da es einen Wechselstrom verwendet, um die Aufladung der nicht leitenden Targetoberfläche zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer funktionellen Verbindung liegt (z. B. einer Hartbeschichtung oder einem optischen Filter): Das reaktive Sputtern ist die ideale Technik zur Bildung präziser Oxide, Nitride oder Carbide.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Substrats wie Kunststoff liegt: Sputtern ist eine ausgezeichnete Wahl, da es sich um einen „kalten“ Prozess handelt, der dem Substrat nur minimale Wärme zuführt.

Indem Sie diese Grundprinzipien verstehen, können Sie das Sputtern nutzen, um Hochleistungsdünnschichten für nahezu jede fortschrittliche Anwendung zu entwickeln.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Ionenbeschuss stößt Targetatome aus |

| Gängiges Gas | Argon (Ar) |

| Wichtigste Verbesserung | Magnetron-Sputtern für höhere Effizienz |

| Ideal für | Metalle, Legierungen, Keramiken, Verbindungen |

Bereit, überlegene Dünnschichten für Ihre Forschung oder Produktion zu entwickeln?

KINTEK ist spezialisiert auf Hochleistungs-Sputtersysteme und Laborgeräte. Ob Sie leitfähige Metalle mit DC-Magnetron-Sputtern, Isolatoren mit HF-Sputtern oder benutzerdefinierte Verbindungen mit reaktivem Sputtern abscheiden müssen, unsere Lösungen bieten präzise Kontrolle, hervorragende Haftung und unübertroffene Materialvielfalt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Sputtersystem die Fähigkeiten Ihres Labors erweitern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien