Im Kern ist die Struktur eines Drehherdofens bemerkenswert einfach. Er besteht aus einer großen, kreisförmigen, rotierenden Plattform – dem Herd – die in einem stationären, isolierten Ofenkörper eingeschlossen ist. Dieses Design ermöglicht es, Materialien kontinuierlich an einem Punkt zu laden, sie durch verschiedene Heizzonen zu transportieren, während sich der Herd dreht, und sie dann an einem anderen Punkt zu entladen.

Der grundlegende Zweck dieser Struktur ist es, eine kontinuierliche Produktionslinie innerhalb eines einzigen Ofens zu schaffen. Durch die Bewegung des Materials auf einer rotierenden Plattform durch feste Temperaturzonen wird gewährleistet, dass jedes einzelne Teil eine identische und sehr gleichmäßige thermische Behandlung erhält.

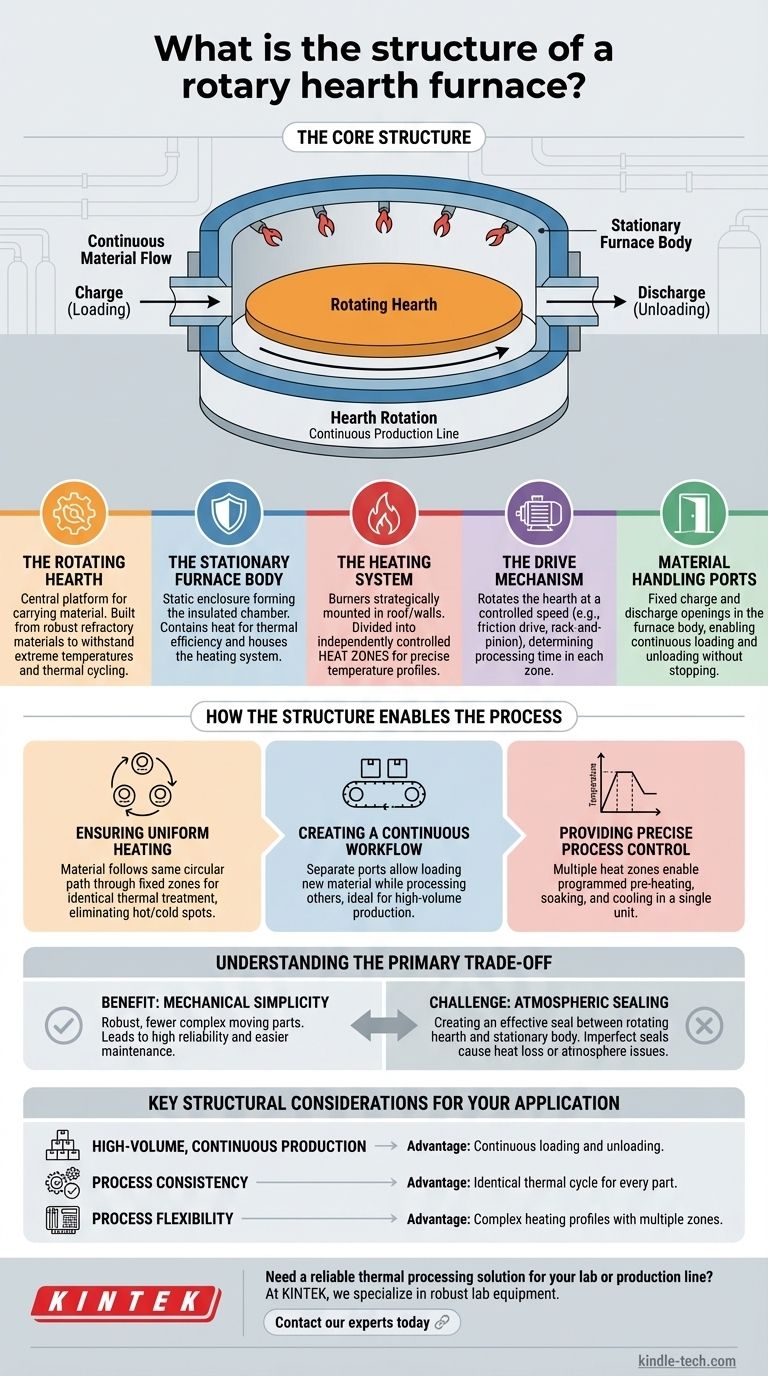

Die wichtigsten Strukturkomponenten im Detail

Um zu verstehen, wie ein Drehherdofen funktioniert, ist es wichtig, seine wichtigsten Strukturelemente und die Rolle jedes einzelnen zu untersuchen.

Der Drehherd

Der Herd ist die zentrale, definierende Komponente. Er ist eine große, flache, ringförmige Plattform, die sich langsam im Ofen dreht.

Diese Plattform wird aus robusten feuerfesten Materialien gebaut, die aufgrund ihrer Fähigkeit ausgewählt wurden, extremen Temperaturen und thermischen Zyklen standzuhalten, ohne sich zu zersetzen. Er fungiert im Wesentlichen als Fördersystem für das zu verarbeitende Material.

Der stationäre Ofenkörper

Der Ofenkörper oder die Kammer ist das statische Gehäuse, das den Drehherd umgibt. Er bildet das Dach und die Wände der Heizanlage.

Diese Struktur ist stark isoliert, um die enorme Hitze einzuschließen, die thermische Effizienz zu gewährleisten und eine stabile Innentemperatur aufrechtzuerhalten. Sie beherbergt das Heizsystem und verfügt über feste Öffnungen zum Be- und Entladen von Material.

Das Heizsystem

Die Wärme wird typischerweise durch eine Reihe von Brennern erzeugt, die mit Gas oder Öl betrieben werden. Diese Brenner sind strategisch im Dach oder in den Wänden des stationären Ofenkörpers montiert.

Entscheidend ist, dass der Ofen oft in mehrere, unabhängig voneinander gesteuerte Heizzonen unterteilt ist. Diese strukturelle Eigenschaft ermöglicht präzise Temperaturprofile, wodurch Prozesse wie Vorwärmen, Halten und kontrolliertes Abkühlen nacheinander ablaufen können, während sich der Herd dreht.

Der Antriebsmechanismus

Der Herd selbst wird von einem leistungsstarken Antriebssystem gedreht. Dies ist typischerweise ein Reibradsystem oder ein positiveres Zahnstangen- oder Kettenantrieb, abhängig von der Größe des Ofens.

Dieser Mechanismus steuert die Drehgeschwindigkeit des Herdes, die direkt die Verweildauer des Materials in jeder Heizzone bestimmt – eine kritische Prozessvariable.

Materialhandhabungsöffnungen

Feste Öffnungen im stationären Ofenkörper dienen als Beschickungs- (Lade-) und Entladeöffnungen. Während sich der Herd dreht, bringt er einen neuen Abschnitt der Plattform an der Beschickungsöffnung vorbei, um Material aufzunehmen, und bewegt gleichzeitig einen vollständig verarbeiteten Abschnitt zur Entladeöffnung zur Entnahme.

Wie die Struktur den Prozess ermöglicht

Die Interaktion zwischen diesen statischen und dynamischen Komponenten macht den Ofen so effektiv für Anwendungen mit hohem Volumen und präziser Erwärmung.

Gewährleistung einer gleichmäßigen Erwärmung

Da jedes auf den Herd gelegte Material den exakt gleichen kreisförmigen Weg durch die gleichen festen Temperaturzonen nimmt, ist die Erwärmung außergewöhnlich gleichmäßig. Dieses Design eliminiert die häufigen Probleme von heißen und kalten Stellen, die in Chargenöfen auftreten.

Schaffung eines kontinuierlichen Arbeitsablaufs

Die Trennung von Beschickungs- und Entladeöffnungen ermöglicht den kontinuierlichen Betrieb des Ofens. Neues, kaltes Material kann geladen werden, ohne die Verarbeitung bereits im Inneren befindlicher Materialien zu unterbrechen, was ihn ideal für die Integration in eine größere Produktionslinie macht.

Bereitstellung präziser Prozesskontrolle

Die Verwendung mehrerer Heizzonen gibt den Bedienern eine präzise Kontrolle über den gesamten thermischen Zyklus. Ein Produkt kann langsam auf Temperatur gebracht, für eine bestimmte Dauer auf einer Spitzentemperatur gehalten und dann mit einer kontrollierten Rate abgekühlt werden, alles innerhalb einer Maschine.

Das primäre Kompromissverständnis

Obwohl hochwirksam, stellt das Design eines Drehherdofens eine zentrale technische Herausforderung dar, die seinen primären Kompromiss definiert.

Der Vorteil: Mechanische Einfachheit

Das Kernkonzept ist mechanisch robust und relativ einfach. Ein rotierender Tisch in einem beheizten Kasten hat weniger komplexe bewegliche Teile als viele alternative kontinuierliche Systeme, was zu hoher Zuverlässigkeit und einfacherer Wartung führt.

Die Herausforderung: Atmosphärische Abdichtung

Die größte Herausforderung besteht darin, eine effektive Abdichtung zwischen dem Rand des Drehherdes und dem Boden des stationären Ofenkörpers zu schaffen und aufrechtzuerhalten. Unvollkommene Dichtungen können zu Wärmeverlusten führen, die Effizienz verringern oder das Eindringen oder Austreten von Atmosphäre in oder aus dem Ofen ermöglichen, was ein kritisches Problem darstellt, wenn eine spezifische kontrollierte Atmosphäre erforderlich ist.

Wichtige strukturelle Überlegungen für Ihre Anwendung

Die Struktur eines Drehherdofens ist für spezifische industrielle Ziele konzipiert.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Produktion großer Mengen liegt: Die Fähigkeit der Struktur, ständig be- und entladen zu werden, ohne anzuhalten, ist ihr entscheidender Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Die Drehbewegung des Herdes durch feste Zonen stellt sicher, dass jedes Teil einen identischen thermischen Zyklus erhält, was Gleichmäßigkeit garantiert.

- Wenn Ihr Hauptaugenmerk auf der Prozessflexibilität liegt: Die Unterteilung in mehrere, unabhängig voneinander gesteuerte Heizzonen ermöglicht es Ihnen, komplexe und präzise Heizprofile innerhalb einer einzigen Einheit zu programmieren.

Letztendlich ist die Ofenstruktur eine direkte und elegante Lösung für die Herausforderung, eine konsistente, hochvolumige thermische Verarbeitung durchzuführen.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmal |

|---|---|---|

| Drehherd | Transportiert Material durch den Ofen | Robuste feuerfeste Plattform |

| Stationärer Ofenkörper | Umschließt die Heizanlage | Stark isolierte Kammer |

| Heizsystem | Liefert Wärme in kontrollierten Zonen | Mehrere, unabhängig gesteuerte Brenner |

| Antriebsmechanismus | Dreht den Herd mit kontrollierter Geschwindigkeit | Reibrad- oder Zahnstangensystem |

| Materialhandhabungsöffnungen | Ermöglichen kontinuierliches Be- und Entladen | Feste Beschickungs- und Entladeöffnungen |

Benötigen Sie eine zuverlässige thermische Verarbeitungslösung für Ihr Labor oder Ihre Produktionslinie?

Der präzise, kontinuierliche Betrieb eines Drehherdofens ist ideal, um gleichmäßige Ergebnisse in Hochvolumenanwendungen zu erzielen. Bei KINTEK sind wir spezialisiert auf die Lieferung robuster Laborgeräte, einschließlich Öfen, um Ihre spezifischen Anforderungen an die thermische Verarbeitung zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Effizienz und Konsistenz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was sind die Quellen für Pyrolyseöl? Kraftstoff aus Biomasse & Kunststoffabfällen gewinnen

- Was sind die Vorteile des Pyrolyseverfahrens? Verwandeln Sie Abfall in wertvolle Ressourcen und Energie

- Wie beeinflusst die Zeit die Pyrolyse? Beherrschen Sie die Verweilzeit, um die Ausbeuten von Biokohle, Bioöl und Synthesegas zu steuern

- Was ist der Prozess der Holzpyrolyse? Ein Leitfaden zur Umwandlung von Holz in Biokohle, Bio-Öl und Synthesegas

- Was sind die Einschränkungen der Pyrolyse? Wichtige wirtschaftliche und technische Hürden erklärt

- Welche Vorteile bietet die Pyrolyse von Kunststoffabfällen? Abfall in Brennstoff verwandeln und Deponievolumen reduzieren

- Was ist ein Beispiel für Kalzinierung? Der industrielle Prozess von Kalkstein zu Kalk

- Was sind die Emissionen aus der Pyrolyse von Holz? VOC- und Feinstaubrisiken verstehen