Beim Hartlöten von Aluminium findet der kritische Prozess in einem präzisen Temperaturfenster zwischen 577°C und 600°C (1071°F und 1112°F) statt. Bei dieser Temperatur schmilzt das Lot und fließt in die Verbindung, während das Grundmetall fest bleibt. Dieser gesamte Vorgang muss für einen Erfolg in einer kontrollierten, sauerstofffreien Atmosphäre ablaufen.

Der Schlüssel zum Verständnis der Hartlöttemperatur liegt darin, sie nicht als einzelne Zahl, sondern als den Höhepunkt eines sorgfältig gesteuerten thermischen Zyklus zu betrachten. Jede Phase des Erhitzens und Abkühlens dient einem bestimmten Zweck, und der Erfolg hängt von der Steuerung des Zusammenspiels von Temperatur, Zeit und Atmosphäre ab.

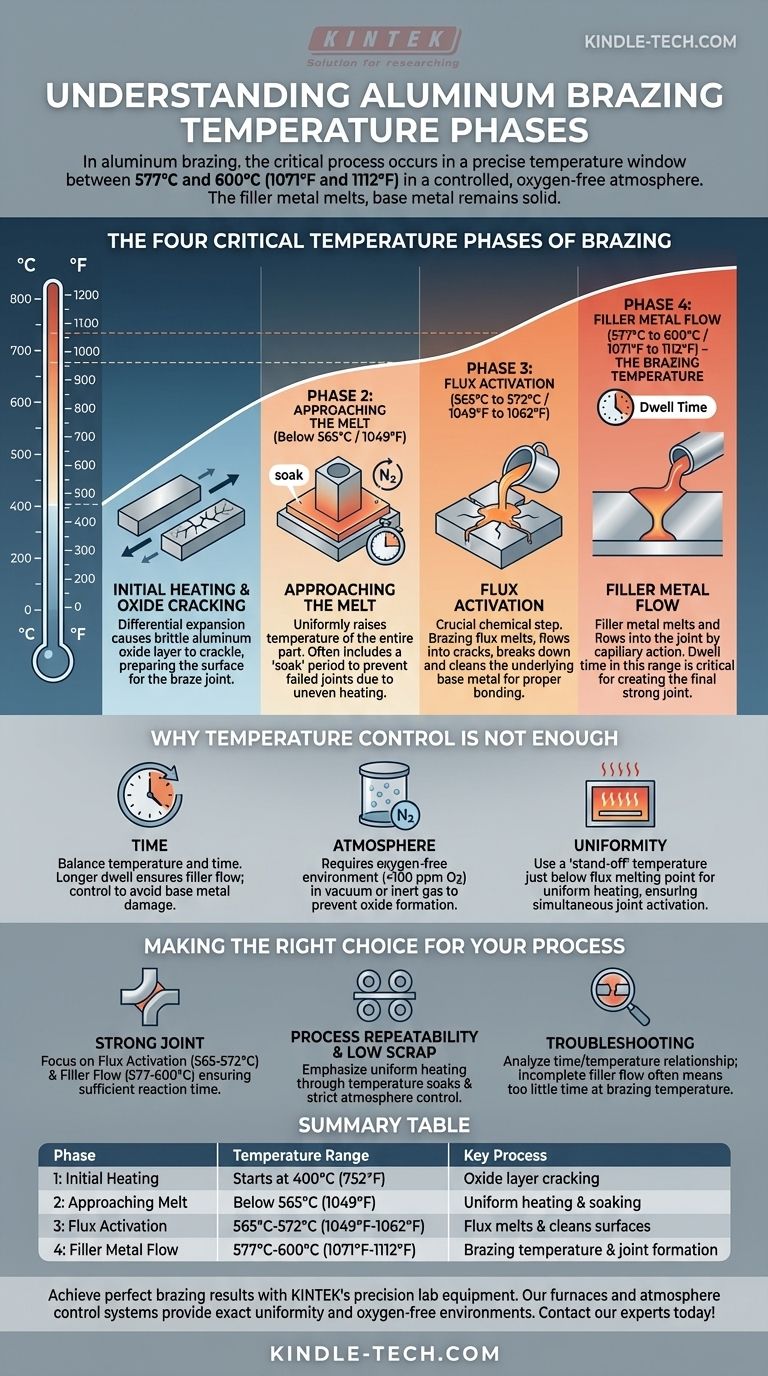

Die vier kritischen Temperaturphasen des Hartlötens

Hartlöten bedeutet nicht einfach, ein Bauteil so lange zu erhitzen, bis das Lot fließt. Es ist ein strukturierter Prozess, bei dem spezifische chemische und physikalische Veränderungen in definierten Temperaturbereichen stattfinden. Für einen typischen Hartlötzyklus von Aluminium wird dieser Prozess in vier Phasen unterteilt.

Phase 1: Anfangserwärmung und Oxidrisse (Beginn bei 400°C / 752°F)

Wenn die Baugruppe erhitzt wird, dehnen sich die verschiedenen Metalle – das Grundmaterial und das Lot – unterschiedlich schnell aus. Diese unterschiedliche Ausdehnung bewirkt, dass die spröde, natürlich vorkommende Aluminiumoxidschicht auf der Oberfläche reißt und aufbricht.

Dieses anfängliche Reißen ist der erste Schritt zur Vorbereitung der Oberfläche für die Hartlötverbindung.

Phase 2: Annäherung an die Schmelze (unter 565°C / 1049°F)

Während dieser Aufheizphase bleiben alle Komponenten der Baugruppe in fester Form. Das Hauptziel ist es, die Temperatur des gesamten Teils gleichmäßig zu erhöhen, oft mit einer „Haltezeit“ (Soak), um eine gleichmäßige Wärmeverteilung zu gewährleisten.

Eine ordnungsgemäße Haltezeit verhindert, dass ein Bereich die Hartlöttemperatur erreicht, bevor ein anderer dies tut, was zu einer fehlerhaften Verbindung führen könnte.

Phase 3: Flussmittelaktivierung (565°C bis 572°C / 1049°F bis 1062°F)

Dies ist ein entscheidender chemischer Schritt. In diesem engen Temperaturbereich schmilzt das Hartlötflussmittel. Das flüssige Flussmittel fließt in die Risse der Oxidschicht, baut diese ab und reinigt das darunter liegende Grundmetall.

Ohne diesen Schritt kann das Lot nicht richtig auf dem Grundmetall „benetzen“ oder daran haften, was zu einer schwachen oder nicht vorhandenen Verbindung führt.

Phase 4: Lotfluss (577°C bis 600°C / 1071°F bis 1112°F)

Dies ist die Hartlöttemperatur. Das Lot, das einen niedrigeren Schmelzpunkt als das Grundmetall hat, wird flüssig. Die Kapillarwirkung zieht das geschmolzene Lot in den Spalt zwischen den Teilen und bildet so die endgültige, feste Hartlötverbindung.

Die Zeit, die in diesem Temperaturbereich verbracht wird, bekannt als Haltezeit (Dwell Time), ist ein kritischer Prozessparameter.

Warum Temperaturkontrolle nicht ausreicht

Das Erreichen der richtigen Temperatur ist unerlässlich, aber es ist nur ein Teil eines größeren Puzzles. Die erfolgreichsten Hartlötprozesse beherrschen das Verhältnis zwischen Temperatur und anderen Schlüsselvariablen.

Die Rolle der Zeit

Das Gleichgewicht zwischen Temperatur und Zeit ist von größter Bedeutung. Eine längere Haltezeit bei der Spitzen-Hartlöttemperatur kann helfen, den vollständigen Fluss des Lotes zu gewährleisten und möglicherweise Ausschuss zu reduzieren.

Dies muss jedoch sorgfältig kontrolliert werden, um eine Beschädigung der Grundmetalle zu vermeiden.

Die Bedeutung der Atmosphäre

Hartlöten erfordert eine sauerstofffreie Umgebung. Sauerstoff bildet schnell Oxide auf heißen Metalloberflächen, was verhindert, dass das Lot haftet.

Der Prozess muss in einem Vakuum oder einer kontrollierten Atmosphäre aus einem Inertgas wie reinem Stickstoff mit extrem niedrigen Sauerstoffkonzentrationen (<100 ppm) und geringer Luftfeuchtigkeit durchgeführt werden.

Die Notwendigkeit der Gleichmäßigkeit

Oft wird eine „Stand-off“- oder „Soak“-Temperatur knapp unter dem Schmelzpunkt des Flussmittels verwendet. Das Halten der Baugruppe bei dieser Temperatur ermöglicht es dem gesamten Teil, unabhängig von seiner Dicke oder Geometrie, eine einheitliche Temperatur zu erreichen.

Dies stellt sicher, dass beim endgültigen Erhitzen auf Hartlöttemperatur die gesamte Verbindung gleichzeitig aktiviert wird und fließt.

Die richtige Wahl für Ihren Prozess treffen

Ihr Ansatz zur Temperaturkontrolle sollte von Ihrem Endziel bestimmt werden, sei es die Maximierung der Verbindungsfestigkeit oder die Gewährleistung der Prozesskonsistenz.

- Wenn Ihr Hauptaugenmerk auf einer starken, vollständigen Verbindung liegt: Achten Sie genau auf die Phasen der Flussmittelaktivierung (565-572°C) und des Lotflusses (577-600°C) und stellen Sie sicher, dass für jede Reaktion genügend Zeit bleibt.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und geringem Ausschuss liegt: Betonen Sie das gleichmäßige Erhitzen durch Temperaturhaltezeiten und halten Sie die Kontrolle über die Ofenatmosphäre oder das Vakuumniveau streng ein.

- Wenn Sie fehlerhafte Verbindungen beheben: Analysieren Sie das Verhältnis zwischen Ihren Zeit- und Temperatureinstellungen, da unvollständiger Lotfluss oft durch zu wenig Zeit bei der korrekten Hartlöttemperatur verursacht wird.

Letztendlich geht es beim Meistern des Hartlötens darum, das gesamte thermische Profil zu beherrschen, nicht nur einen einzelnen Temperaturwert.

Zusammenfassungstabelle:

| Phase | Temperaturbereich | Schlüsselprozess |

|---|---|---|

| 1: Anfangserwärmung | Beginn bei 400°C (752°F) | Oxidschicht reißt |

| 2: Annäherung an die Schmelze | Unter 565°C (1049°F) | Gleichmäßiges Erhitzen & Halten |

| 3: Flussmittelaktivierung | 565°C-572°C (1049°F-1062°F) | Flussmittel schmilzt & reinigt Oberflächen |

| 4: Lotfluss | 577°C-600°C (1071°F-1112°F) | Hartlöttemperatur & Verbindungsbildung |

Erzielen Sie perfekte Hartlötergebnisse mit KINTEKs Präzisionslaborgeräten. Unsere Industrieöfen und Atmosphärenkontrollsysteme bieten die exakte Temperaturhomogenität und die sauerstofffreie Umgebung, die für makellose Hartlötzyklen von Aluminium erforderlich sind. Ob Sie sich auf die Verbindungsfestigkeit oder die Prozesswiederholbarkeit konzentrieren, KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die den anspruchsvollsten thermischen Verarbeitungsanforderungen Ihres Labors gerecht werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Hartlötprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1200℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Unterschied zwischen Sputtern und Plattieren? Wählen Sie die richtige PVD-Methode für Ihre Anwendung

- Wie wird Wärme in einem Ofen übertragen? Beherrschen Sie Strahlung, Konvektion & Leitung

- Erhöht die Wärmebehandlung die Festigkeit eines Materials? Passen Sie die Eigenschaften Ihres Materials an

- Was passiert beim Sputtern? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Wie stellt ein Hochpräzisions-Temperaturkontroll-Heizsystem genaue Korrosionskinetiken sicher? Expert Lab Solutions

- Welche Faktoren beeinflussen die Abkühlrate? Steuerung der Wärmeübertragung für effiziente Prozesse

- Warum ist die Probenvorbereitung in der Analyse wichtig? Gewährleistung genauer und reproduzierbarer Ergebnisse

- Was ist Sintern in der Pulvermetallurgie? Der Schlüssel zu starken, dichten Metallteilen